摘要:排水采气是气藏生产中后期维持气井生产的重要措施之一,其工艺较多,对于产水量小于100m3/d、产层深度小于3000m的低压气藏,机抽排水采气具有不增加对地层回压、理论上可将气采至枯竭等独特优点,但由于常规有杆泵排水采气工艺存在泵挂深度浅、泵效低、检泵周期短等问题,限制了机抽排水采气的应用。通过对机抽排水采气配套的防腐防气整筒式金属柱塞陶瓷泵阀泵、组合式井下高效多相分离器、抽油泵承载阀等配套装备的研发和对整个机抽排水采气系统的优化设计,使泵效与检泵周期得到了较大提高。针对宋8井机抽排水采气存在的主要问题,提出了合理的配套技术方案与措施。结果表明,应用新的配套技术后泵效在70%以上、检泵周期超过4个月,明显高于常规机抽排水采气技术水平,较好地满足了机抽排水采气的需要。

关键词:排水采气;配套;技术;泵效;深度;周期

1 机抽排水采气应用概况

机抽排水采气是气田进入中后期维持气井生产的重要措施之一,具有工艺井不受采出程度的影响、理论上能把天然气采至枯竭、特别适合低压井等特点。

目前,川渝地区机抽排水采气工艺的应用状况为:①机抽排水采气工艺设计的泵挂深度一般在2000m左右,排水量在80m3/d以下,泵效在70%以下,平均检泵周期在100d以内;②针对加深泵挂深度、提高机抽系统泵效、延长检泵周期的配套技术实施状况参差不齐。

2 现有技术的不足之处

2.1 泵挂深度浅

泵挂深度是制约机抽排水采气应用的主要因素,川渝地区所开展机抽排水采气工艺井的泵挂深度多在2000m左右,不超过2500m。而在目前有杆泵抽油井中,应用超高强度H级钢质抽油杆的油井泵挂深度已达到了4422m,应用玻璃钢-钢混合杆柱的油井泵挂深度已达到了5120m[1]。超高强度H级抽油杆和玻璃钢抽油杆在油井深抽方面的应用,为机抽排水采气井进一步加深泵挂提供了可能性。但由于气井机抽排水的特殊性,需要对杆柱组合进行优化设计,从而实现加深泵挂深度的目的。

2.2 泵效低

排水采气井气液(水)比较高,抽油泵属往复式容积泵,气体对泵效的影响较大。气、水的黏度远低于原油,在泵阀和泵筒处极易漏失,也是造成泵效低的原因之一。川渝地区机抽排水采气井的泵效多在30%~70%之间,泵效低制约了机抽排水采气工艺的应用。

2.3 免修期短

油井的检泵周期平均在半年左右,但机抽排水采气井受柱塞磨损、井下装置腐蚀、砂垢卡泵影响,检泵周期一般较短。

3 机抽排水采气配套技术

3.1 增加泵挂深度的配套技术

3.1.1 深抽减载装置

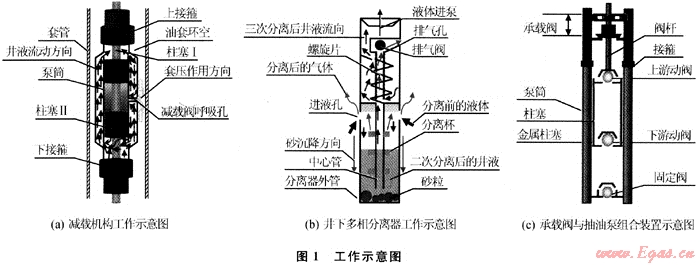

深抽减载装置是一种增产、节能的新型装备,其作用是将上冲程由抽油杆和抽油机悬点承担的部分载荷通过该装置转移到油管上,从而减小了杆柱与悬点载荷,有利于进一步加深下泵深度[2]。深抽减载装置是由减载机构(图1-a)和深并抽油泵两部分组成。其工作原理为:上冲程时,减载机构的柱塞Ⅰ、柱塞Ⅱ及深井泵柱塞随抽油杆柱一起向上运动,与此同时,油管液柱压力、减载呼吸孔处的套管压力在柱塞Ⅱ上下产生的压力差对抽油杆柱产生一个向上的合力,将作用在抽油杆上的力转移到与减载装置相连的油管柱上,实现了减载装置的减载作用;下行程时,减载装置游动组件随抽油杆一起向下运动,此时深井泵游动阀打开,固定阀关闭,完成排液过程。

3.1.2 玻璃钢抽油杆

玻璃钢是一种纤维增强型复合材料,它具有抗拉强度高、重量轻、弹性好、耐腐蚀、能实现超冲程工作等显著优点。玻璃钢抽油杆的密度(1.92~2.05g/cm3)只有钢杆密度(7.85g/cm3)的四分之一。应用玻璃钢抽油杆可以大大降低抽油机悬点载荷,实现深抽深采。鉴于玻璃钢抽油杆柱不能承受压力,杆柱下部一般采用钢柱或加重杆组成玻璃钢-钢混合杆柱。玻杆的弹性模量为0.5×105MPa左右,也仅为钢杆弹性模量(2.1×105MPa)的四分之一。通过优化抽油机工作参数和合理设计组合杆柱,可使抽油泵柱塞获得超冲程,实现增液增产[3]。

3.2 提高泵效、延长检泵周期的配套技术

3.2.1 防腐防气整筒式金属柱塞陶瓷泵阀泵

抽油泵是机抽系统中的三抽设备之一,也是机抽系统的核心与关键部件。根据抽油泵的组装方式可以将抽油泵分为:组合泵、整筒泵两类。根据抽油泵柱塞的密封方式可以将抽油泵分为:软密封柱塞抽油泵、金属密封柱塞抽油泵。由于组合泵制造、加工、运输时存在种种不便,目前组合泵已基本上被淘汰,而软柱塞泵由于耐磨性差,往往检泵周期较短。

排水采气井较油井而言有以下的特殊性:气液比较油井高、气水混合液的黏度低导致的泵筒处易漏失、天然气和地层水中往往含有H2S、CO2、Cl-等腐蚀杂质。应用表面采用镀铬泵筒、喷焊镍基合金柱塞和陶瓷泵阀的防腐防气整筒式金属柱塞泵,具有较强的防腐、防气及耐磨性能,有助于改善目前常规抽油泵存在的问题,提高泵效和延长检泵周期。

3.2.2 组合式井下高效多相分离器

排水采气井气液比高,气体对泵效的影响很大。为了消除气体对机抽排水采气的影响,开发了组合式新型高效井下多相分离器(图1-b)。该分离器底部是重力式分离器,顶部是螺旋式分离器。该组合提高了螺旋式分离器排气开关阀的可靠性,防气、防砂性能优良。组合式井下高效多相分离器的工作原理:上冲程时,混合液体沿分离器与套管间环空上升到达进液孔时,由于换向作用,密度小不易换向的部分大直径气泡继续向上运动进入油套环形空间,砂子则沉入井筒底部沉砂口袋中,形成第一次分离,第一次分离后,上冲程时沿重力分离段外管和中心管间环空下行的流体,经过多级分离杯的分离,液体沿中心管上行气体积聚在环空中;下冲程时,抽油泵停止进液,积聚在环空中的气体上行并从进液孔进入油套环空,砂粒则沉降进入下部沉砂管中,形成第二次分离。上冲程时,沿重力分离段中心管上行的含少量气泡的液体进入螺旋分离段,由于螺旋叶片的导向而强迫进行离心运动,密度较大的液体进入螺旋段四周最后经泵排出,密度小的气体在螺旋心管中积聚;下冲程时,中心管中的气体在密度差的作用下上行并顶开排气阀进入油套环空,形成第三次分离。

3.2.3 承载阀

为了防止抽油泵气锁和防止油管内脏物沉降至泵筒造成的卡泵,研发了排水采气使用的承载阀装置(图1-c),其主要的功能是:①下冲程时承载阀机械启闭作用形成负压,便于泵内气体的排出以消除气体影响,进而提高泵效;②防止停泵和下冲程时,油管内的脏物回落入泵筒引起卡泵,延长检泵周期。

承载阀的工作原理:下冲程开始的瞬间,固定阀在自重作用下关闭,游动阀受气体的影响仍处于关闭的状态。随着柱塞和阀杆的继续下行,承载阀下部与柱塞之间形成负压,在负压的作用下上下游动阀及时打开,便于泵内气液转移至柱塞以上泵筒中,从而消除气体对泵效的影响,与此同时,承载阀的关闭阻止了下行程时泵上部井液中的固相颗粒进入泵筒而影响泵的正常工作;上冲程时,游动阀关闭,环形承载阀在阎杆带动下很快开启,随着柱塞的上行,即把柱塞上部泵筒内的井液排出泵筒,同时在沉没压力作用下固定阀开启,柱塞下部泵筒内吸入井液。如此反复运行,达到不断吸、排液的目的。

3.3 机抽排水采气工艺参数优化设计软件研制

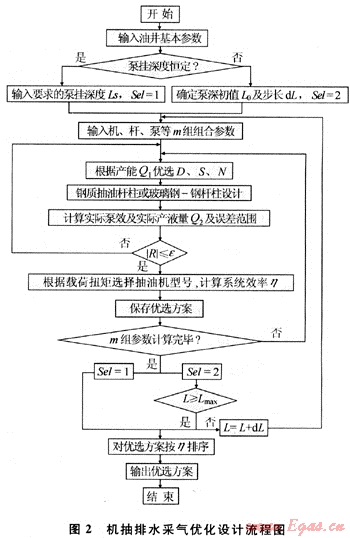

根据排水采气井的地质资料、生产数据、测井资料等数据,在目前较为成熟的理论研究成果的基础上,通过进一步对机抽井的理论研究工作,研制出了“机抽排水采气系统优化设计软件”。该软件分为机抽井校核、机抽井设计、转抽井设计、机抽井管理、机抽井诊断、实测系统效率计算、软件帮助7大子系统[4~5]。应用该软件,在供排协调条件下对机一杆一泵系统进行优化设计与参数、设备等的优选,其优化设计流程如图2所示。

4 应用实例

4.1 宋8井概况及存在的问题

川南宋8井,产层井段为2605~2616m,产层中部井深2610m,井底压力为6.05MPa。该井实施机抽排水采气以来,先后检泵7次,但生产一直不正常,产气量仅为0.4×104~0.7×104m3/d,排水量一直很小,一般排水量为4~12m3/d,且每次检泵后正常抽出水时间在20d左右。通过分析,宋8井机抽排水采气存在的问题主要体现在以下几个方面:①抽油泵采用软密封深井泵,耐磨能力差,密封胶皮容易脱落,容易磨损,寿命低,且无防气能力,易发生气锁,泵效低;②原采用的油气分离器气液分离效果差,易使大量游离气进泵,使泵效降低;③宋8井处于气田开采后期,地层出砂严重,实施机抽排水采气工艺以来地层大量地出砂,原有的油气分离器分砂效果差,易使砂粒进入泵筒,发生卡泵;④油管中的砂、垢等物易落入泵筒,引起卡泵。

4.2 配套的技术方案与措施

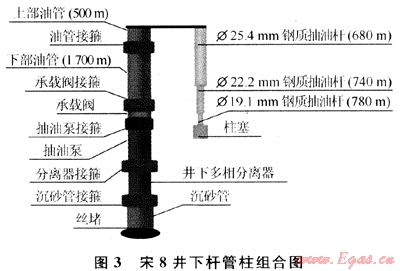

该井井下配套装置采用前述Ф44mm防腐防气整筒式金属柱塞泵、组合式井下高效多相分离器、承载阀装置。井下杆管柱结构经过优化设计,在现有抽油机条件下,采用Ф25.4mm×820m+Ф22.2mm×800m+Ф19.1mm×700m的D级抽油杆方案(图3)。但由于机抽井少,杆柱调节困难,仍采用原井杆柱(即泵挂2200m),且由于配套抽油杆短节缺失,上部Ф25.4mm抽油杆与光杆之间采用临时加工的普通平扣短节代替。

4.3 宋8井机抽排水采气效果

配套技术实施后机抽系统一次性复抽成功,并且保持稳定排水。连续生产121d后,因抽油杆与光杆间的普通平扣短节处发生断裂而停机检泵,起出井下配套工具,经检查井下工具完好,完全可以继续使用。本周期,共产水3973.34m3,平均日产水32.54m3,平均泵效为68%;扣除停电时间,按实际抽汲时间计算,则平均日产水为38.45m3,平均泵效为74%。显然,无论其日产水量、平均泵效还是检泵周期,显著高于原装备水平。

5 结论与认识

1) 机抽排水采气具有不增加对地层的回压、理论上可将天然气采至枯竭等优点,是低压产水气井有效的排水采气手段。

2) 随着H级超高强度抽油杆、玻璃钢抽油杆、深抽减载装置的使用,目前排水采气井的允许泵挂深度可进一步加深,机抽的适用范围进一步扩大。

3) 防腐防气整筒式金属柱塞陶瓷泵阀泵、承载阀、井下多相分离器的配套使用,很好地解决了机抽排水采气系统柱塞易磨损、泵效低、易气锁、易砂卡的问题。

4) 宋8井应用配套技术装备后,泵效、检泵周期、排水量得到较大提高,其使用的配套技术装备值得推广应用。

参考文献

[1] 夏其彪,刘永辉,周新富.深抽排水采气工艺的关键技术及新型装备[J].天然气工业,2006,26(8):113-116.

[2] 唐周怀,林伟民,娄永昌,等.深抽减载装置在胡庆油田的应用研究[J].钻采工艺,2002,25(2):58-62.

[3] HICKS A W.Using fiberglass sucker rods in deep wells[J].SPE 14974,1986.

[4] 钟功祥,梁政,邓雄,等.机抽系统优化设计软件研制与应用[J].西南石油学院学报,2003,25(1):74-76.

[5] 杨志,梁政,祝新清,等.抽油机并合理下泵深度的优化设计[J].西南石油大学学报,2007,29(5):149-151.

(本文作者:杨志 栾国华 梁政 邓雄 廖云虎 西南石油大学)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助