摘要:提出了TG型煤气发生炉运行中存在的主要问题(送风系统布风不均匀,空气饱和温度波动大,排灰系统故障多且出灰不均匀),分析了原因,提出了解决方案。

关键词:TG型煤气发生炉;布风;空气饱和温度;排灰;运行管理

Problems and Solutions during Operation of TC-type Gas Producer

YANG Yingbo

Abstract:Main operation problems of TC-type gas producer,such as uneven air distribution from air supply system,large fluctuation of air saturation temperature,frequent failures of ash removal system and uneven ash removal,are put forward.The relevant reasons are analyzed,and the corresponding solutions are given.

Key words:TC-type gas producer;air distribution;air saturation temperature;ash removal;operation management

1 概述

TG型煤气发生炉(简称TG炉)是太原重型机械厂20世纪80年代末在原W-G型炉基础上开发的新型常压固定床煤气发生炉[1],90年代后在国内大量推广使用。中金岭南韶关冶炼厂(以下简称韶关冶炼厂)现建有9台TG炉和11台3Aд-21煤气发生炉两个冷煤气站,分别向该厂粗炼系统和精炼系统供气。

TG炉设计的基本出发点是采用满料层操作并实现加料和排灰的自动控制,以达到控制炉内床层和煤气质量的稳定性的目的[2]。但是,据笔者在国内几家使用TG炉的大型煤气站如苹果铝业公司、山西铝厂、韶关冶炼厂、昆明五钠厂等实地调查了解,大多数煤气站TG炉的实际运行情况都不是很理想,离设计期望值相差较远。因此,查找TG炉实际运行状况不良的原因,并采取针对性的解决办法显得非常必要。

2 TG炉存在的主要问题

2.1 送风系统布风不均匀

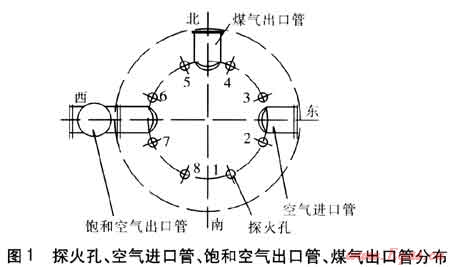

根据韶关冶炼厂TG炉实际运行状况,我们发现TG炉炉况较难控制,炉内总是发生冒火结渣甚至严重偏运行(炉内一边气化快,一边气化慢)现象,即西面送风管一侧6号、7号探火孔一带气化慢,料层表面黑暗,东面送风管一侧2号、3号探火孔一带气化快。探火孔、空气进口管、饱和空气出口管、煤气出口管分布见图1。

运行中经常出现烧穿现象,严重时结渣。煤气中C02体积分数为8%~12%,C0体积分数为16%~22%,煤气低热值平均值仅为4600kJ/m3。我们认为这些问题的原因可能是送风和排灰不均匀。为此,我们在4个下灰门的中间分别钻一个小孔,用毕托管、风速仪等对炉内送风断面在空炉状态、排渣状态下风速进行测试。测试结果表明,TG炉存在较为严重的布风不均匀情况。在两种状态下,东面的2号、3号孔一带的风速都比西南面7号孔处大1倍左右,西北面由于上面是煤气出口管,抽力较大造成风速相对较高。

2.2 空气饱和温度波动大且不易控制

TG炉的加料和排灰设计采用可编程逻辑控制器(PLC)实现自动控制。其中加料过程由4根均匀分布的加料管上部的温度来控制,只要有一根加料管的温度达到设定值,即启动煤锁向炉内加料,而不管其他加料管温度是否达到设定值。但是由于4根加料管温度波动大且不能准确反映炉况,一旦投入PLC实行自控,则加料不断,很快就使炉内料层加满。而且PLC系统故障频繁,加料过程中常出现问题,例如堵料,出灰系统因灰锁上、下阀卡阻而出现负压等。大多数煤气站未能真正投入PLC,也就未能对加料和排灰实施自动控制。如果使用质量较差的煤时,一旦出现满料层,则根本难于通过人工操作(如及时捅炉)来改善炉况。因此,操作工只能采用人工控制加料和排灰的方式。而人工控制的方式又与操作工的责任心等因素相关,如果操作工的职业素养不高和责任心不强,还会加剧炉况的波动。

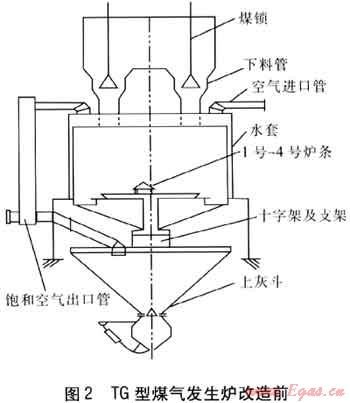

TG炉水套较窄,宽度只有100mm,原设计采用空气直接进入水套上层混合饱和蒸汽作为气化剂送入炉内气化的方法(见图2),而且,大多数工厂为了节约用水,从煤气发生炉水套溢流出的软化水汇集后还要回用。由于不断循环回用,造成补水温度不断升高,因此尽管连续不断补水,水套水温也较高,产生的饱和蒸汽量也就较大,空气饱和温度常常高达70℃以上。另一方面,有时又因为操作工的原因,一次加料太多,炉温大幅下降,从而导致水套产蒸汽量少,空气饱和温度过低(低至35℃)。空气饱和温度的大幅波动严重影响炉内气化的正常进行。值得注意的是,类似饱和温度大幅波动而造成的炉况波动总是非常频繁,从而成为TG炉不易控制的主要原因之一。

2.3 排灰系统故障多,出灰不均匀

TG炉的排灰系统虽然作了不少改进,如炉条传动采用了调速电机及锥齿轮副,大锥齿轮不直接焊在下层炉条板上,减少了因炉条变形而影响啮合的情况,但是在实际运行中仍然存在不少问题。如TG炉排灰系统的棘轮传动部分,减速机输出端的连杆在带动主棘爪并推动主棘轮时,经常因主棘爪打滑不能落位而出现空转,导致不能出渣。另外一个非常突出的问题是TG炉存在中灰少、边灰多的现象,经常出现边灰厚度超过1000mm,而中灰厚度为0,直接烧毁上层1号炉条的情况。造成这种现象的原因是边部出灰量不够,影响气化剂的合理分布。

3 解决方案

3.1 解决布风不均匀的方法

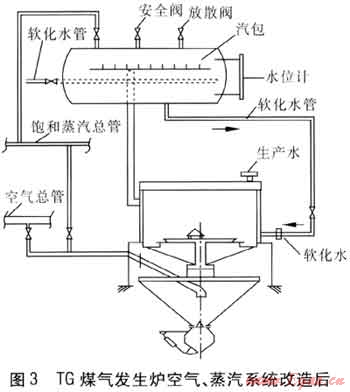

我们查阅了TG炉的设计资料和实际安装资料,发现炉底饱和空气送风口设计安装不合理,送风口设计安装位置在灰斗上部的6号、7号孔之间一侧,并未设计安装在炉条支架下的十字梁中间(此处是炉膛中心)。由于送风口不在炉膛中心线上,饱和空气送出后又直接吹到锥体结构的灰斗上,这就造成了气化剂分布不均匀。因此,解决问题的方法就是拆除灰斗锥形阀并改为插板阀,同时将饱和空气送风口设置在炉膛中心线上。这样既解决了布风不均匀的问题,又解决了灰斗锥形阀拉杆经常因排红渣而烧断的问题。TG煤气发生炉空气、蒸汽系统改造后见图3。

3.2 解决饱和温度波动大的方法

饱和温度波动大的原因,除了工艺设备的因素外,还有人为控制因素。因此,既要从工艺设备的改造方面入手,还要考虑消除人为因素。我们在不否定TG炉本身优点的前提下,认真分析了该厂原有3Aд-21煤气发生炉炉况较易控制,并能长期稳定运行的原因[3~6]。认为3Aд-21煤气发生炉的优点除了破渣能力较强的炉条外,其水套产生的饱和蒸汽经汽包收集后再根据需要由饱和温度调节阀控制使用的方法,值得借鉴。这也是从根本上解决TG炉饱和温度波动大的行之有效的方法。为此,我们在韶关冶炼厂TG炉中选一台炉做试验。将TG炉的全水套在原结构基础上加宽100mm(总宽度达到200mm),并将水套分成炉顶水套和炉身水套,炉顶水套使用一般生产管网用水,只作为降低操作面温度、改善工人的操作环境之用,炉身水套则使用软化水,产生的饱和蒸汽收集到新设置的汽包。饱和蒸汽经汽包的汽水分离器分离水分后,再按炉况需要控制送入空气管充分混合供气化之用(见图3)。另外,将控制加料过程的温度信号取自TG炉煤气出口温度。采取上述改造方案后效果非常好,TG炉工艺控制变得简单稳定,我们很快就将其他的8台TG炉全部按此方法改造。

3.3 解决排灰系统故障多和排灰不均匀的方法

我们认真吸取了3Aд-21型煤气发生炉排灰系统曲柄传动机构的改造经验,在保证TG炉原总传动比(i=59363)基本不变和速度可调的前提下,取消了棘轮传动部分,改为采用圆柱齿轮减速机、行星摆线针轮减速机与小锥齿轮直联的出灰系统,取得了非常满意的效果,解决了以前排灰系统故障多的问题。另一方面,针对边灰多、中灰过少的问题,在原灰刀的对称处增设一把灰刀,并且考虑到仍要控制排灰量均衡,将两把灰刀的高度改为80mm(原灰刀高度为100mm),目的是解决边灰多、中灰少的问题。实践证明,采取这种改进措施后,边灰厚度基本能控制在600~800mm。由于降低了边部的灰层高度,相对增大了边部气化剂的阻力,使中部的气化适当加快,保证了中部灰层的合适厚度(一般为50~200mm),从而起到了保护各层炉条的作用,延长了炉条的使用寿命,较好地改善了炉内的气化状况。

4 结语

通过对TG炉采取上述改进措施,使TG炉的炉况较容易控制,煤气低热值达到5300kJ/m3的水平,炉渣含碳质量分数控制在10%以下。因此,采取上述改进措施非常有效。

参考文献:

[1] 王成雯.TG型固定床常压煤气发生炉的设计分析[J].煤气与热力,1986,6(4):10-12.

[2] 寇公.煤炭气化工程[M].北京:机械工业出版社,1990:217.

[3] 利广威.关于3Aд-13型煤气炉小灰刀长度分布问题的探讨[J].煤气与热力,1982,2(6):41-42.

[4] 利广威.改善3Aд-13型煤气发生炉布煤均匀性的一项措施[J].煤气与热力,1983,3(3):11-12.

[5] 陈玉铭.3Aд-21型煤气发生炉加煤机的改进[J].煤气与热力,1984,4(6):18-19.

[6] 胡永康.关于褐煤在3Aд-13型煤气发生炉的气化研究[J].煤气与热力,1992,12(1):26-30.

(本文作者:杨映波 中金岭南韶关冶炼厂 广东韶关 512024)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助