摘 要 煤层气产出水通常伴有大量的固体杂质和盐类,必须经过净化及脱盐处理,处理费用在煤层气的开采作业成本中占有相当大的比例,其处理方式在澳大利亚煤层气开发规划及审批中已成为至关重要的因素。为此,介绍了目前煤层气工业技术处于国际领先水平的澳大利亚煤层气产出水脱盐处理方法——蒸馏、膜分离或两者结合的脱盐方法:蒸馏脱盐是利用设备提供能量使产出水蒸发,从而降低水蒸气中化学盐分含量的方法,以多效蒸发、多级闪蒸为主要的2种选择;膜分离脱盐是利用原料水通过介质进行除盐的方法,主要采用反渗透膜装置。根据澳大利亚煤层气工业现阶段的水处理情况,对比分析了几种常用脱盐方法的能耗、投资成本及适用范围,并总结了澳大利亚煤层气产出水处理设备的设计理念和技术创新,对国内煤层气的开发具有借鉴意义。

关键词 澳大利亚 煤层气 水处理 脱盐 蒸馏 多效蒸发 多级闪蒸 膜分离 反渗透膜

澳大利亚是世界上煤层气开发技术较为成熟的国家之一,其煤层气工业主要集中在东澳大利亚的新南威尔士州和昆士兰州。煤层气与常规油气开采方法不同,必须通过排水降压才能获得开采。煤层气开采井的初始产水量是由煤层平均渗透率和含水层强度决定的,产水量在开始的几年内达到顶峰,之后会逐渐下降至平稳值。以昆士兰州某煤层气田为例,在气田上产期,单井日产水量平均值可达39m3,1年后到达稳产期的日产水量平均值为14m3。

煤层气的商业开发不仅需要考虑地质和工程因素,还需要考虑环境保护因素。煤层气的开采必然伴随水的大量产出,产出水的处理在煤层气开采作业成本中占有很大的比例。受公众关系和昆士兰州相关法律条款的制约,产出水的处理方式在澳大利亚煤层气开发规划及审批中已成为至关重要的因素。煤层气产出水通常伴有大量的固体杂质和盐类,水质较差,无论最终的处理方式是进行回注、作为灌溉用水或者直接排放到环境中,之前都必须经过净化以及脱盐的处理过程。因此,在煤层气开发方式的设计中,必须充分考虑产出水脱盐的方式和规模,才能保证经济、高效地行煤层气资源的商业开发。

1 澳大利亚煤层气产出水脱盐技术

现有的煤层气产出水脱盐技术可以分为蒸馏脱盐和膜分离脱盐2种。也有一些公司同时采用这2种方法进行煤层气产出水的脱盐处理。

1.1 蒸馏脱盐方法

当水沸腾后,就会转化为蒸汽,同时,蒸汽中的固体溶解杂质总量(TDS)会大幅降低。蒸馏脱盐就是利用设备提供能量使煤层气产出水变为蒸汽,从而降低产出水中的化学盐分含量。

煤层气产出水蒸馏脱盐处理装置的基本原理就是加热煤层气产出水,使之产生大量蒸汽并进行气液分离。同时,利用原料水为分离出的蒸汽进行冷却。

蒸馏脱盐一般包括多效蒸发(MED)、多级闪蒸(MSF)、蒸汽压缩冷凝(VC)等方法。

1.1.1 多效蒸发

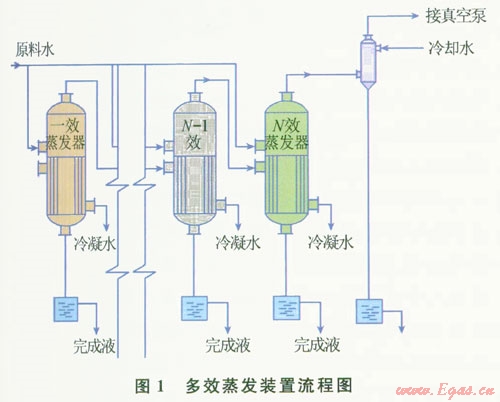

多效蒸发装置流程如图1所示。多效蒸发是将加热后的浓溶液在多个串联的蒸发器中蒸发,利用减压的方法,使后一蒸发器的操作压力均比前一蒸发器低,从而降低溶液的沸点。前一蒸发器引出的二次蒸汽作为后一蒸发器的加热蒸汽,冷凝水中的盐分含量大幅降低。单个多效蒸发装置的处理能力介于600~25 000 m3/d。通常在煤层气产出水设备中,会有多个多效蒸发装置平行运转以增大系统处理能力。

低温多效蒸发是蒸馏脱盐法中最节能的方法之一,其优点在于可以重复利用热能、提高造水比,但存在设备结垢严重的缺点。低温多效蒸发技术以其节能的优势,近年在澳大利亚发展迅速,装置的规模逐渐扩大,成本逐渐降低,其主要发展趋势为:提高装置单机造水能力、采用廉价材料降低工程造价、提高操作温度、提高传热效率等[1]。

1.1.2 多级闪蒸

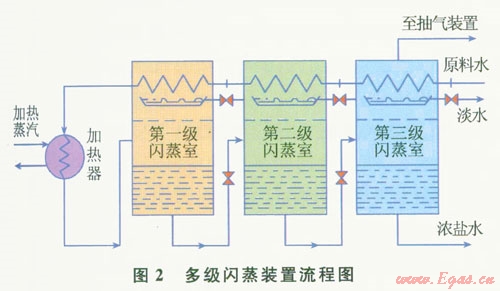

将原料水加热到一定温度后引入闪蒸室,控制该闪蒸室中的压力低于热盐水温度所对应的饱和蒸汽压。因此,浓溶液进入闪蒸室后即成为过热水而急速部分汽化,从而使浓溶液冷却,所产生的蒸汽冷凝后即为完成液。多级闪蒸就是以此原理为基础,使热盐水依次流经若干个压力逐渐降低的闪蒸室,逐级蒸发降温,同时盐水也逐级增浓,直到其温度接近(但高于)原料水温度。多级闪蒸装置流程如图2所示。

多级闪蒸是煤层气产出水脱盐处理较为成熟的技术之一,是针对多效蒸发结垢较严重的缺点而发展起来的脱盐技术。多级闪蒸技术一经问世就得到应用和发展,具有设备简单可靠、运行安全性高、防垢性能好、操作弹性大、可利用低位热能和废热等优点,适合于大型和超大型煤层气产出水脱盐装置[1-2]。

1.1.3 蒸汽压缩冷凝

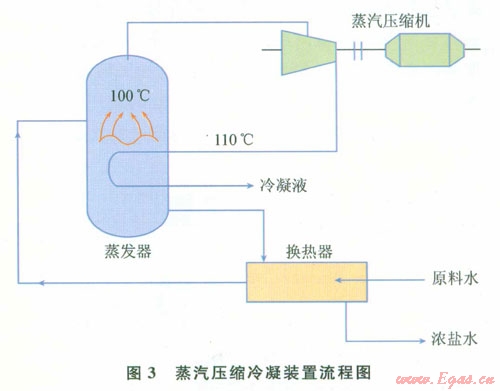

蒸汽压缩冷凝脱盐技术是将盐水预热后,引入蒸发器并使之在蒸发器内部分蒸发。蒸汽压缩冷凝装置流程如图3所示,流程所产生的二次蒸汽经压缩机压缩提高压力后引入到蒸发器的加热侧,蒸汽冷凝后作为完成液引出,如此实现热能的循环利用。蒸汽压缩冷凝方法可使冷却水中的有害成分得到浓缩排放,并使冷凝液作为循环水和锅炉补充水返回系统,同时将低能量的蒸汽转化为高能量的蒸汽用于后面装置的加热。单个蒸汽压缩装置的处理能力为250~3 000m3/d。

但这种工艺对设备材质的要求极高,运行中需消耗大量热能,存在一次性投入和运行费用高的缺点[1-2]。

蒸馏脱盐流程中通常会在流程最后安装结晶装置。结晶装置的最终产品包括大部分的固体盐分和蒸馏过的冷凝水。通过结晶装置产出的固体盐分比普通的固体杂质更适于废弃与运输。通常结晶系统包括1个分离固体结晶、水和蒸汽的三相分离器,还有通过热交换进行的再循环的流程装置。

1.2 膜分离脱盐方法

膜分离脱盐方法主要包括电渗析(ED)、反渗透(RO)、微滤(MF)、超滤(UF)、纳滤(NF)和渗透汽化(PV)等膜技术。其中反渗透法是目前工业应用的主要方法。

反渗透法的原理:对透过的物质具有选择性的薄膜称为半透膜。在煤层气产出水处理装置中采用的半透膜具有分子尺寸限制,允许水分子通过,但阻止了盐和其他大分子通过。把相同体积的稀溶液和浓溶液分别置于同一容器的两侧,中间用半透膜阻隔,如没有外界干预,则稀溶液中的水将穿过半透膜向浓溶液一侧流动,浓溶液侧的液面会比稀溶液的液面高出一定高度,形成一个压力差,达到渗透平衡状态,该压力差即为渗透压。若在浓溶液侧施加一个大于渗透压的压力时,浓溶液中的水会向稀溶液侧流动,流动方向与原来渗透的方向相反,这一过程称为反渗透。

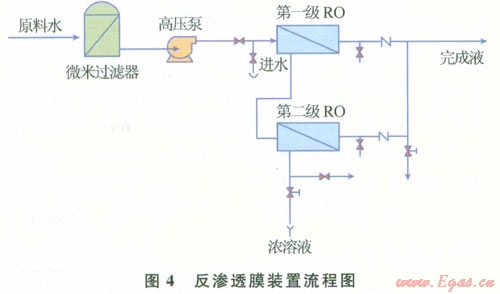

反渗透脱盐装置主要由过滤设备、加压泵和反渗透膜装置(中空纤维式或卷式的膜分离设备)组成。反渗透膜装置流程如图4所示。反渗透膜能截留水中的各种无机离子、胶体物质和大分子溶质,从而取得净化的水。反渗透膜的材料和规模根据煤层气产出水水质、运输方式和预处理方式的差异而有所不同。为了提高反渗透膜的脱盐效率和使用寿命,必须对原料水进行过滤等预处理。反渗透膜脱盐率高,受pH值、温度等因素影响较小,制膜原料来源广、加工简便、成本低廉,在澳大利亚煤层气工业中有着广泛的应用。其缺点在于对采出水的水质要求较高,预处理过程复杂[3-4]。

1.3 增湿—去湿方法

增湿—去湿方法是将蒸发和冷凝完全分开的水处理方法,通过太阳能集热器或者地热能源提供热量,利用喷雾或者表面湿润等方法将原料水蒸发,然后在冷凝器里对其进行冷却并分离。

这种方法可利用太阳能等低位热能,设备结构简单,维护费用低,但煤层气采出水中的镁离子和钙离子会降低水蒸发的效率,从而增加能量消耗。增湿—去湿方法目前仍处于实验研发阶段,实际应用案例还不多[5]。

2 脱盐技术的比较及优选

目前澳大利亚煤层气公司使用的水处理装置通常采用热力、膜分离的脱盐方法。在热力脱盐方法中又以多效蒸发、多级闪蒸为主。膜分离脱盐方法基本都采用反渗透膜方法。

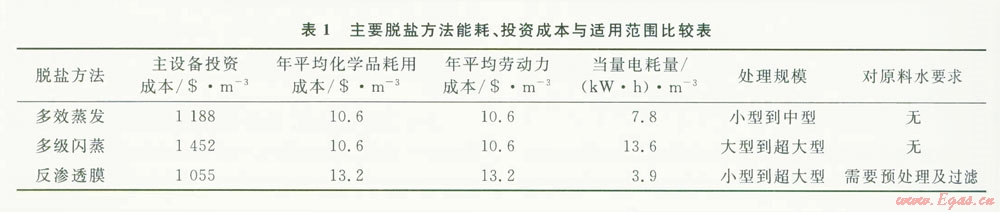

影响煤层气产出水脱盐处理设计的因素很多,其中能耗问题是论证经济可行性最重要的指标之一。针对澳大利亚煤层气工业现阶段的水处理情况,对目前普遍采用的煤层气产出水脱盐技术进行总结,对比分析了几种脱盐方法的优缺点及适用范围。对几种主要脱盐方法的能耗、投资成本及适用范围进行比较,结果见表1[2,6-7]。其中能耗和投资成本以每产出1 m3的淡水为基准进行计算,成本计算单位为美元。

由表1可得到如下结论:

1)热力脱盐方法主要消耗热能和少量电能,而膜分离方法只需要消耗电能。为此,需要以电量为基准的统一性能评价指标体系,将系统消耗的热能按实际水平折算成为当量电耗量,以单位产出淡水产量的当量电耗量作为指标进行能耗的评价。从表1可以看出,膜分离方法的能耗远远小于热力脱盐方法的能耗。

2)从设备投资来看,膜分离方法的投资成本最低。但清洗和更换反渗透膜需要持续的投资,因此,维护费用在实际运行中也占有一定的比例。多效蒸发方法因为容易结垢,维持费用比多级闪蒸方法高。

3)从对原料水的要求来看,膜分离方法对原料水水质要求最高,原料水必须经过严格的预处理工序才能进入膜分离装置。一般采用多层过滤的方法对原料水进行预处理。

4)从适用规模来看,多级闪蒸脱盐方法主要适用于大型和超大型脱盐装置,单机容量高达50 000 m3/d。多效蒸发脱盐方法的处理规模较小,一般为10 000 m3/d,单机生产力约为3 000 m3/d。膜分离法适用于从小型到超大型的各种脱盐装置。

对煤层气产出水的处理水平是基于煤层气产出水的水质和产出水的再利用方式而进行评价的。热处理方法的最终水质较好,经再处理可制成饮用水和蒸馏水。膜分离法在降低固体杂质含量上比较有效,但实验室研究证实膜分离法容易滋生细菌,使得产品水中细菌量超标,不宜用作饮用水[5]。同时,分离中产生的大量含盐量过高的废弃盐水也可能造成环保风险。

在澳大利亚煤层气产出水设备的设计和建设中,必须高度重视脱盐过程的预处理工序。这是因为在煤层气产出水中所含的固体杂质种类很多,而且在原料水的存储池中容易生长水藻。水质的变化对处理装置的运行效果和维护费用有直接的影响,进而会影响到装置的寿命[8]。

另外,需要注意的还有其他一些因素,如产出水能在当地进行处理,还是需要运输到其他地方再进行处理。如需采用后者,则集输流程和相关因素也必须做认真的考虑和评估。

在澳大利亚,煤层气产出水脱盐技术已经得到充分的发展,日趋成熟。在实际选用中,究竟哪种方法最好,何种脱盐技术处理成本最低,均不是绝对的,要根据煤层气产出水脱盐规模大小、设备选材、当地能源价格、水质要求、地理气候条件、技术与安全性、投资来源

与管理体制等实际条件而定。且煤层气产出水脱盐技术的选择也不是仅仅局限于单个脱盐技术,而是建立在多种脱盐技术与传统技术的集成之上。

从煤层气产出水中脱除的盐中可以提取出多种可以出售的副产品。但是,实践证明,要使盐能符合出售的标准,必须首先降低其中镁元素的含量。这在工业设计中是很难实现的[8]。由于担心煤层气产出水中含有的大量盐分和矿物质对生态环境有潜在的长期负面影响,在澳大利亚,传统的大规模蒸发池脱盐方式已经渐渐被公众质疑。这种负面影响可作用于多个方面,如高浓度盐水被注入地下时对地下水的影响以及产出水溢流入河流和地面水源对动植物造成的危险性。因此,澳大利亚煤层气开发中的产出水处理方法正在进行技术上的革新。

一部分煤层气产出水装置中采用了加速蒸发和全部结晶的方法,以利于副产品的回收。同时,部分煤层气生产商也在应用新措施,以应对环保方面的政府规定和公众压力。1座位于昆士兰州煤矿的膜分离—热力分离组合脱盐装置刚开始投入使用时采用的是化学预处理技术,但现在采用的是比反渗透膜更加先进的纳米过滤技术以及结晶方法来生产蒸馏水和盐分。这个装置的生产能力为日产450×104 L蒸馏水以及980×104 L饮用水。同时,这项装置每天还可以生产大约400 t的盐和其他副产品[8]。

如果通过技术的发展,煤层气产出水能够获得有效和低成本的处理,则它不仅不会成为被废弃的副产品,而且可以成为能直接应用的副产品,甚至可以直接出售以获得利润。因此,随着煤层气产出水处理技术的不断进步,将为煤层气工业提供更加美好的前景。

3 结束语

澳大利亚煤层气工业技术处于国际领先水平,煤层气产出水的处理技术已非常成熟,一般使用蒸馏脱盐、膜分离脱盐或两者结合的方式对产出水进行处理。通过对煤层气产出水处理规模、设备选材、水质、地理、气候、技术与安全性、投资来源与管理体制等方面的综合考虑,设计安全、节能、高效的水处理装置,是煤层气开发的重要环节。澳大利亚煤层气产出水处理的设计和工作经验对国内煤层气的开发有借鉴意义。

参考文献

[1]DARWISH M A,EL-DESSOUKY H. The heat recovery thermal vapour-compression desalting system:a comparison with other thermal desalination processes[J].Applied Thermal Engineering,1996,16(6):523-537.

[2]WADE N M. Technical and economic evaluation of distillation and reverse osmosis desalination processes [J].Desalination,1993,93 (1/3) :343-363.

[3]MALEK A,HAWLADER M N A,HO J C. Design and economics of RO seawater desalination[J].Desalination,1996,105(3):245-261.

[4]WILD P M,VICKERS G W. The technical and economic benefits of centrifugal reverse osmosis desalination [J].Desalination,1992,89(1):33-40.

[5]AMARA M B,HOUCINE Ⅰ,GUIZANI A,et al. Experimental study of a multiple effect humidification solar desalination technique[J].Desalination,2004,170(3):209-221.

[6]BRUGGEN B V,VANDECASTEELE C. Distillation vs. membrane filtration:overview of process evolutions in seawater desalination [J].Desalination,2002,143(3):207-218.

[7]GREENLEE L F,LAWLER D F,FREEMAN B D,et al. Reverse osmosis desalination:water sources,technology,and today’s challenges[J].Water Research,2009,43(9):2317-2348.

[8]GLYNN P. Treatment options for water produced from CSG extraction [N/OL]. [2011.08.02].

http://gastoday.com.au/news/treatment_options_for_water_produced_from_csg_extraction/008422/.

本文作者:任晓晶

作者单位:中国石化集团国际石油勘探开发有限公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助