摘要:介绍了高温带压煤气粉尘质量浓度的测定方法,对测定结果进行了分析,提出了提高旋风分离器及系统效率的方案。

关键词:高温;粉尘;质量浓度;旋风分离器效率

Measurement and Analysis of Coal Gas Dust Mass Concentration under High.temperature and Pressure Condition

LIU Deli,GU Huajin,HUANG Xiaowei,JIN Wei

Abstract:The measurement method of coal gas dust mass concentration under high-temperature and pressure is introduced,and the measurement result is analyzed.The scheme for improving the efficiency of cyclone separator and system is proposed.

Key words:high-temperature;dust;mass concentration;efficiency of cyclone separator

含尘气流的测定是工业上一项重要的气体分析工作,通过含尘气流的测定,不仅为除尘器的选型、设计提供必要的原始数据,而且为设备的即时操作、进一步改进,完善除尘系统提供可靠依据[1~2]。现有报道主要是针对高压(常温)燃气管道的粉尘检测[3~4],而没有在高温带压条件下的燃气粉尘测定报道。

本文在等速取样方法[5]的基础上,对粉煤气化反应流化床的返料系统两级串联旋风分离器进行了含尘气流测定,对样品进行了粒度分析,根据测定结果对旋风分离器进行了性能评定,最后提出改进方案。

1 测定内容与方法

粉煤气化返料系统高温带压,并且测量介质易燃易爆。由于第一级旋风分离器出口与第二级旋风分离器进口通过管道相连,考虑到连接管道长度超过2m,容易引起工艺条件变化,本测定在第一级旋风分离器出口与第二级旋风分离器进口分别设置测定口,以获取较佳测定结果。

1.1 测定装置

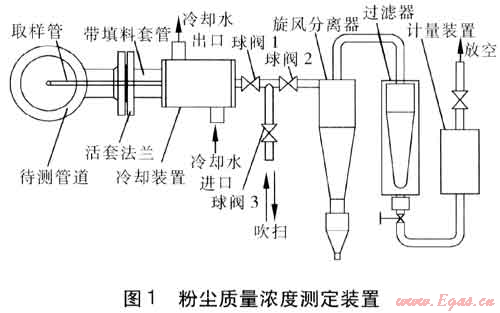

本测定采用在线取样测定方式,粉尘质量浓度测定装置见图1,主要由取样、冷却、吹扫、收集和计量5部分组成,待测含尘气体由待测管道进入取样管,经冷却装置降温后到达收集装置,粉尘在收集装置中被收集,最后气流流经计量装置并放空。

取样部分包含取样管、带填料套管、活套法兰。套管中的填料确保采样过程无泄漏,活套法兰拆卸方便,方便多次测定。冷却部分采用逆流换热,使气体温度降到可操作范围之内。吹扫部分由吹扫三通和外接高压氮气组成,如果取样管发生堵塞,关闭阀门2,打开阀门1和3,用高压氮气吹扫;如果后续系统发生堵塞,关闭阀门1,打开阀门2和3,用高压氮气吹扫。收集部分主要由旋风分离器和过滤器组成,在测定过程中,大颗粒粉尘被取样旋风分离器捕集,其余粉尘通过过滤器收集。分级收集能够避免大量粉尘都集中在过滤器中而造成气体阻力过大,确保测定连续性。计量装置包括转子流量计、累积流量计、秒表等。在测定时,可通过调节球阀1或2的开度,保证转子流量计在平稳状态,这是确保等速取样的关键所在。在一定时间内通过测定装置的气体体积流量由累积流量计读取。由于作业气体介质为有毒气体(煤气),尾气用橡皮导管输送到远处放空。

1.2 取样点的确定

① 取样位置安排在气流流动稳定、粉尘浓度分布均匀的直管段,避开局部涡流严重、气流运动不稳定、粉尘分布混乱的区域。最好选取在垂直直管段,这样能有效避免粉尘在道内沉降运动对测定结果的影响。理论上取样点距离上游管道拐弯处长度L1≥6D,取样点距离下游管道拐弯处长度L2≥3D,D为待测管道外径。取样时,取样管开口对准来流方向。

② 由于本次测定的管道内径均小于560mm,以及考虑到现场操作的可行性和安全性,忽略管内气体流动对管道横截面上粉尘浓度分布的影响,因此采用单点取样。如图1所示,单点取样即将取样管直接插到指定的取样点上,在测定过程中不需要移动取样管,该方法操作简单,取样误差小。本测定直接将取样管管口插入至待测管道中心点。

1.3 等速取样

等速取样即保持进入取样管的气流速度与管道内该点的气流速度相等,是避免取样点气流受到干扰、保证取样正确的重要措施。由于粉尘的惯性作用,当取样管气流速度小于取样点管道气流速度时,使测定含尘量偏高,反之偏低。

2 测定结果与计算

2.1 含尘浓度测定及旋风分离器效率计算

通过测定装置,可得到所收集的样品质量和累积气体体积。为了计算相应测定点的粉尘质量浓度,将测定数据统一换算成标准状态下数据,取标准状态温度为0℃,压力为101.3kPa。根据式(1)、(2),可依次得到粉尘质量浓度和旋风分离器效率。

式中ρ——粉尘质量浓度,g/m3

m——测定装置所收集的粉尘质量,g

V——标准状态下的气体体积,m3

式中ρ1、ρ2——旋风分离器进口和出口管道的粉尘质量浓度,g/m3

η——旋风分离器效率

为了获取稳定数据,在同一点进行多次测定,最后将若干次测得数据取平均值,得出计算结果,见表1。

表1 旋风分离器效率

|

测定位置

|

质量浓度/(g·m-3)

|

旋风分离器效率/%

|

|

第一级旋风分离器进口

|

2318.72

|

99.77

|

|

第一级旋风分离器出口

|

5.44

|

|

|

第二级旋风分离器进口

|

5.47

|

33.10

|

|

第二级旋风分离器出口

|

3.66

|

2.2 粉尘粒度分布

粒度分析是表征旋风分离器粒级效率的重要方法,通过粒度分析,可以直观地分析旋风分离器对颗粒粒度的敏感度,这对旋风分离器的设计具有重要意义。笔者采用新型大量程激光粒度仪对4个测定口所收集样本进行了粒度分析。

第一级旋风分离器进口位置所收集粉尘的50%是由粒径为70~100μm的颗粒构成,大部分颗粒粒径都集中在50~100μm,最大颗粒粒径达到400μm,说明进入旋风分离器的颗粒比较大,比较容易分离。第一级旋风分离器出口位置粉尘的50%是由颗粒粒径小于35μm的粉尘构成,极少颗粒粒径达到100μm,大部分颗粒粒径集中在25~35μm,颗粒粒度较进入第一级旋风分离器前明显降低。

第二级旋风分离器进口位置粉尘的50%是由颗粒粒径为35~100μm的粉尘构成,最大颗粒粒径在100μm左右。这与第一级旋风分离器出口所测得数据基本吻合,进一步说明了该粉尘测定方法是科学可靠的。第二级旋风分离器出口位置粉尘的50%是由颗粒粒径小于19μm的粉尘构成,而且粉尘粒径主要集中在20μm左右。对比第二级旋风分离器进口粉尘粒度分布可知,粉尘粒度相对减小。

3 结果分析与改进方案

① 由表1可知,第一级旋风分离器效率达到99.77%,结合粉尘粒度分析结果可知,经第一级旋风分离器后的粉尘粒度明显减小,尤其是大颗粒粉尘减少明显,由此说明第一级旋风分离器工作正常。第二级旋风分离器效率为33.10%,结合粒度分析结果可知,粉尘粒径在第二级旋风分离器前后的变化很小,而且大部分20μm的粉尘没有被收集,说明该旋风分离器效率较低。

② 根据两级旋风分离器的使用状况可知,第一级旋风分离器效率基本正常,而第二级旋风分离器效率偏低。主要有两个原因:第一,单台旋风分离器性能较差,主要是第二级旋风分离器对细颗粒粉尘的捕集能力较差;第二,旋风分离器系统性能较差,两级旋风分离器之间的效率分配不合理。上海化工研究院对旋风分离器及系统的设计提出了尺寸优化、结构优化及系统优化的设计理念[6],针对单台旋风分离器进行尺寸和结构优化设计;针对旋风分离器系统进行系统优化,通过降低第一级旋风分离器效率,使大颗粒粉尘流入第二级或第三级旋风分离器,大颗粒粉尘对小颗粒粉尘有携带效应,从而提高整个系统的除尘效率。单台优化与系统优化结合,最终实现整个系统高效率低阻力运行。

参考文献:

[1] 孙卫红,浦淼,张增斌,等.HGSD天然气除尘净化装置模拟计算及应用[J].煤气与热力,2008,28(5):B19-B22.

[2] 金伟,劳家仁,黄晓卫.高压输配送燃气的超净除尘除油[J].煤气与热力,2003,23(4):214-216.

[3] 付松广,陈友方,陈红生,等.用于高压天然气管道的粉尘检测装置[J].石油机械,2007,35(2):36-38.

[4] 兰勇明,陈友方,姬忠礼,等.高压天然气管道内粉尘检测装置的应用[J].油气储运,2008,27(2):43-46.

[5] 金国淼.除尘设备[M].北京:化学工业出版社,2002:388-389.

[6] 劳家仁,夏兴祥.新型低阻高效E-Ⅱ型旋风分离器[J].化工设备设计,1997,34(3):30-33.

(本文作者:刘德礼1 顾华金2 黄晓卫1 金伟1 1.上海化工研究院 上海 200062;2.上海市天然气管网有限公司 上海 201204)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助