摘要:采用理论分析和实验测试方法,对冷水机组冷凝器水侧受阻故障时空调系统冷水侧、制冷剂侧、冷却水侧的运行参数进行研究,确定对冷水机组冷凝器水侧受阻故障敏感的运行参数。冷却水出水温度、制冷剂冷凝温度、压缩机排气温度是对冷水机组冷凝器水侧受阻故障敏感的运行参数,可以作为检测识别该故障的主要依据。

关键词:冷水机组;故障模拟;冷凝器水侧受阻;格拉布斯检验;故障诊断

Experimental Research Oil Fault Simulation of Fouling on Water Side of Chiller Condenser

ZHANG Zhenguo,QIAN Jie,ZHENG Jie,ZHOU Yuli

Abstract:The operation parameters of frozen water side,refrigerant side and cooling water side of air conditioning system with fouling on water side of chiller condenser are studied using theoretical analysis and experimental test method.The operation parameters sensitive to fouling on water side of chiller condenser are determined.The cooling water outlet temperature,refrigetant condensing temperature and compressor discharge temperature are operation parameters sensitive to fouling on water side of chiller condenser.and they can be used as the main basis for detection and identification of this fault.

Key words:chiller;fault simulation;fouling on water side of condenser;Grubbs test;fault diagnose

1 概述

空调系统故障诊断[1~3]是通过研究空调系统故障与运行参数间的关系来判断空调系统的状态。由理论分析得知,冷水机组的各种故障都会对空调系统的运行参数(制冷剂蒸发温度、制冷剂冷凝温度、冷却水温度、冷水温度等)产生不同程度的影响,因此可以通过分析这些参数的变化来快速识别冷水机组故障。可见,冷水机组故障诊断的关键在于确定对冷水机组故障敏感的运行参数,并将这些敏感运行参数作为故障诊断的依据。本文在理论分析的基础上,通过实验对单螺杆式冷水机组冷凝器水侧受阻故障进行了研究,得出对该类故障敏感的运行参数。

2 理论分析

冷凝器的冷凝换热量计算公式为[4]:

Φ=cpqm(T2-T1)=KcAc(Tc-Tm) (1)

式中Φ——冷凝器的冷凝换热量,kW

cp——冷却水比定压热容,kJ/(kg·K)

qm——冷却水的质量流量,kg/s

T2——冷却水的出水温度,K

T1——冷却水的进水温度,K

Kc——冷凝器内换热管的传热系数,kW/(m2·K)

Ac——冷凝器的换热面积,m2

Tc——制冷剂的冷凝温度,K

Tm——冷凝器中冷却水的平均温度,K

冷凝器水侧受阻直接导致冷却水流量qm减小,为了满足冷凝换热量函,冷却水进出水温差将增大。当冷却水出水温度疋恒定时,冷却水进水温度T1主要受室外环境参数及冷却塔性能的影响。因此在冷凝器水侧受阻的初始阶段,冷却水进水温度T1波动较小,冷却水出水温度T2上升,继而导致冷却水进水温度T1上升。因此,冷凝器中冷却水的平均温度Tm也会上升。

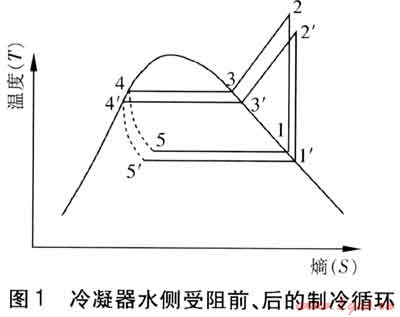

根据传热学原理,由于冷却水流量qm减小,冷凝器内换热管的传热系数Kc将会减小,为了满足冷凝换热量Φ,制冷剂的冷凝温度Tc将会上升,冷凝压力也会上升。压缩机进、排气温度也会受到影响。同时,冷凝温度、冷凝压力上升也会对蒸发温度、蒸发压力产生影响。冷凝器水侧受阻前、后的制冷循环见图1。冷凝器水侧受阻前制冷循环为1′—2′—3′—4′—5′—1′;冷凝器水侧受阻导致冷凝温度升高,在满足相同制冷量的条件下制冷循环为1—2—3—4—5—1,因此蒸发温度将上升,冷水供回水温度也将上升。

可见,冷水机组冷凝器水侧受阻将会直接或间接引起空调系统多个运行参数的变化。因此,通过实验研究,从冷凝器水侧受阻所引起变化的参数中挑选出较敏感的参数,有助于快速检测和识别冷凝器水侧受阻故障。

3 实验研究

3.1 实验系统

实验系统包括制冷系统和水系统(冷水系统和冷却水系统)。制冷系统为1台单螺杆式冷水机组,该冷水机组的型号为KCHUW-10700S,制冷剂为R22,充注量为56kg,其额定参数见表1。表1中的参数均是在冷水供、回水温度分别为7、12℃,冷却水进、出水温度分别为32、37℃下测得的。

表1 单螺杆式冷水机组的额定参数

|

制冷量/kW

|

232.6

|

|

输入功率/kW

|

50

|

|

电流/A

|

86

|

|

蒸发温度/℃

|

4.2

|

|

冷凝温度/℃

|

42

|

|

压缩机吸气温度/℃

|

9

|

|

压缩机排气温度/℃

|

78

|

|

冷水流量/(m3·h-1)

|

40

|

|

冷却水流量/(m3·h-1)

|

50

|

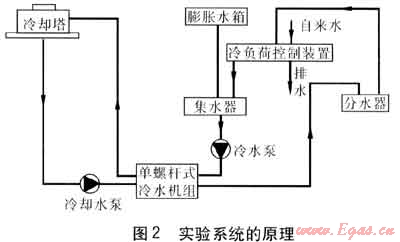

实验系统的原理见图2。制冷机房中设置单螺杆式冷水机组、冷水泵和冷却水泵各1台,以及分水器和集水器。冷却水经冷却水泵加压后进入冷水机组,吸收热量后被送至屋顶的冷却塔,经冷却降温后又返回冷水机组,完成循环。冷水则是经过冷水泵加压后进入冷水机组,被冷却降温后进入分水器,之后进入冷负荷控制装置中,与自来水混合后进入集水器,再被加压送入冷水机组,完成循环。

冷负荷控制装置是为了人为控制并调节冷负荷而设置的一个水箱。水箱上设置了进水管和排水管,自来水经进水管进入水箱,与冷水充分混合,通过改变自来水的流量来模拟不同的负荷要求。冷水泵和冷却水泵的性能参数均为:扬程:32m;额定流量:100m3/h;电源:3相-380V-50Hz;输入功率:15kW。

3.2 测量系统

测量系统为我们自行研制的一套计算机测量系统,该系统由传感器、调制放大器、A/D变换器、计算机、CRT显示器及打印机等组成。能同时接入温度、压力、流量等多种传感器,数据采集速度快,精度高。数据采集接口箱设计成通用型,可同时对温度、压力、压差、流量等进行测量。通过驱动软件提供的可视化控制面板来改变设备的运行参数,如更换传感器类型、改变采样时间等。

温度测量采用T型铜一康铜热电偶,适用温度范围为-200~300℃,标定后的基本误差为±0.3℃。压力测量采用PT421型中温压力变送器,精度等级为±0.5级,基本误差为±0.01MPa。冷水侧流量测量采用ZYLUD型涡街流量计,流量范围为0~150m3/h,精度等级为±0.5级,基本误差为±0.21×10-3m3/s。冷却水侧流量测量采用LW-GY-80型涡轮流量计,流量范围为0~150m3/h,精度等级为±0.5级,基本误差为±0.14×10-3m3/s。

3.3 测点布置

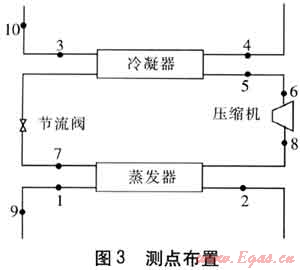

为了研究空调系统运行参数与故障之间的关系,挑选出对故障敏感的运行参数,测点的选择应基于整个空调系统,包括冷却水侧、冷水侧及制冷剂侧。由上述理论分析可知,冷水机组冷凝器水侧受阻将引起蒸发温度、冷凝温度、压缩机吸气温度、压缩机排气温度、冷水供回水温度、冷却水进出水温度发生变化,因此应对这些参数进行测量。测点的布置见图3,测量的参数名称、测点位置及测量方式见表2。

表2 测量的参数名称、测点位置及测量方式

|

编号

|

测量的参数名称

|

测点位置

|

测量方式

|

|

1

|

冷水回水温度

|

冷水回水口

|

热电偶插入水中

|

|

2

|

冷水供水温度

|

冷水供水口

|

热电偶插入水中

|

|

3

|

冷却水进水温度

|

冷却水进水口

|

热电偶插入水中

|

|

4

|

冷却水出水温度

|

冷却水出水口

|

热电偶插入水中

|

|

5

|

冷凝温度

|

冷凝器的制冷剂进口

|

热电偶紧贴管壁并保温

|

|

6

|

压缩机排气温度

|

压缩机出气口

|

热电偶紧贴管壁并保温

|

|

7

|

蒸发温度

|

蒸发器的制冷剂进口

|

热电偶紧贴管壁并保温

|

|

8

|

压缩机吸气温度

|

压缩机进气口

|

热电偶紧贴管壁并保温

|

|

9

|

冷水流量

|

冷水泵出口水平管上

|

流量计水平安装

|

|

10

|

冷却水流量

|

冷却水泵出口水平管上

|

流量计水平安装

|

3.4 测试方法

由于制冷系统非常复杂,各部件之间相互联系、相互影响,要找出某一部件发生故障时运行参数的变化情况,就必须保证其他部件运行正常,即保证故障的单一性及针对性,还应尽量使故障发生的条件符合空调系统的实际运行情况。因此,当改变冷却水流量时,保持冷水流量、冷负荷等其他条件不变。

考虑到目前制冷机组均带有一些安全保护模块,如流量保护、高低压保护、油压保护等,为了采集故障状态下的运行参数,实验过程中将制冷机组的安全保护模块作用取消。

对单螺杆式冷水机组冷凝器水侧受阻进行了实验测试。测试过程中应保证冷水机组在恒定的冷负荷下运行,通过调节冷负荷控制装置的自来水进水量和排水量模拟出恒定的冷负荷。设定冷水流量为40m3/h。调节冷却水管路上的闸阀,使冷却水流量分别为50、48、43、38、33、28m3/h。在冷却水流量不同的工况下,测试冷水供回水温度、冷水流量、冷却水进出水温度、冷却水流量、蒸发温度、冷凝温度、压缩机吸气和排气温度。测试周期为5s,每种工况采集15组数据。

4 测试数据的处理及分析

4.1 测试数据的处理[5]

为了保证测试数据的可靠性,应对测试数据进行合理性检验。如当冷却水流量设定为50m3/h时,测试得到15组冷水供水温度(xi),分别为8.1、8.3、8.2、8.0、8.3、8.5、8.2、8.1、8.3、8.5、8.0、8.2、8.1、8.0和8.9℃。

根据格拉布斯准则对以上数据进行检验。计算得测试数据的均值 =8.3℃,标准差σ=0.247。认为测试数据服从正态分布,取置信度为0.05,样本量为15,查格拉布斯系数数值表,得格拉布斯系数λ(0.05,15)=2.41,λ(0.05,15)·σ=0.595。因为∣max(xi)-

=8.3℃,标准差σ=0.247。认为测试数据服从正态分布,取置信度为0.05,样本量为15,查格拉布斯系数数值表,得格拉布斯系数λ(0.05,15)=2.41,λ(0.05,15)·σ=0.595。因为∣max(xi)- ∣=0.6>0.595,故8.9℃为坏值。将该坏值剔除后,采用相同方法继续对其余14组数据进行格拉布斯检验,检验结果表明其余14组数据均不是坏值,其均值为8.2℃。

∣=0.6>0.595,故8.9℃为坏值。将该坏值剔除后,采用相同方法继续对其余14组数据进行格拉布斯检验,检验结果表明其余14组数据均不是坏值,其均值为8.2℃。

=8.3℃,标准差σ=0.247。认为测试数据服从正态分布,取置信度为0.05,样本量为15,查格拉布斯系数数值表,得格拉布斯系数λ(0.05,15)=2.41,λ(0.05,15)·σ=0.595。因为∣max(xi)-

=8.3℃,标准差σ=0.247。认为测试数据服从正态分布,取置信度为0.05,样本量为15,查格拉布斯系数数值表,得格拉布斯系数λ(0.05,15)=2.41,λ(0.05,15)·σ=0.595。因为∣max(xi)- ∣=0.6>0.595,故8.9℃为坏值。将该坏值剔除后,采用相同方法继续对其余14组数据进行格拉布斯检验,检验结果表明其余14组数据均不是坏值,其均值为8.2℃。

∣=0.6>0.595,故8.9℃为坏值。将该坏值剔除后,采用相同方法继续对其余14组数据进行格拉布斯检验,检验结果表明其余14组数据均不是坏值,其均值为8.2℃。 采用相同方法处理其余测试数据,剔除坏值后求得测试数据的平均值,见表3。

表3 测试数据的平均值

|

冷却水流量/(m3·h-1)

|

50

|

48

|

43

|

38

|

33

|

28

|

|

|

冷却水侧

|

进水温度/℃

|

34.4

|

34.3

|

34.2

|

34.4

|

34.4

|

34.3

|

|

出水温度/℃

|

39.5

|

40.0

|

40.6

|

41.5

|

42.5

|

43.7

|

|

|

实际流量/(m3·h-1)

|

50.0

|

47.9

|

42.9

|

38.1

|

33.O

|

28.0

|

|

|

冷水侧

|

回水温度/℃

|

13.2

|

13.2

|

13.3

|

13.3

|

13.2

|

13.3

|

|

供水温度/℃

|

8.2

|

8.2

|

8.4

|

8.4

|

8.4

|

8.6

|

|

|

实际流量/(m3·h-1)

|

42.3

|

43.9

|

43.2

|

43.5

|

44.9

|

44.2

|

|

|

制冷剂

|

蒸发温度/℃

|

4.2

|

4.2

|

4.2

|

4.2

|

4.7

|

4.9

|

|

冷凝温度/℃

|

42.0

|

42.3

|

43.0

|

43.9

|

45.0

|

46.2

|

|

|

压缩机吸气温度/℃

|

9.1

|

9.1

|

9.1

|

9.O

|

8.8

|

8.8

|

|

|

压缩机排气温度/℃

|

78.6

|

79.2

|

80.1

|

81.O

|

83.O

|

85.7

|

|

4.2 测试数据分析

通过冷水流量和冷水供回水温差计算得到冷水机组的冷负荷。在冷却水流量分别为50、48、43、38、33、28m3/h时,冷水机组的冷负荷分别为241.0、250.6、246.3、248.2、245.4kW,冷负荷较稳定,且冷水流量变化较小。因此认为冷负荷和冷水流量对空调系统运行参数的影响恒定,即实验仅考虑了冷却水流量变化对空调系统运行参数的影响。

由表3可知,当冷却水流量由50m3/h减小到28m3/h时,有:①冷水供水温度最大变化为0.4℃,回水温度最大变化为0.1℃,考虑到有测量误差,认为冷水供回水温度基本不变,即冷凝器水侧受阻对冷水侧影响较小。②冷却水进水温度最大变化为0.2℃,出水温度最大变化为4.2℃,因此认为冷凝器水侧受阻对冷却水进水温度影响较小,而对出水温度影响较大。③制冷剂蒸发温度最大变化为0.7℃,冷凝温度最大变化为4.2℃,因此认为冷凝器水侧受阻对制冷剂蒸发温度影响较小,而对冷凝温度影响较大。④压缩机吸气温度最大变化为0.3℃,排气温度最大变化为7.1℃,因此认为冷凝器水侧受阻对压缩机吸气温度影响较小,而对排气温度影响较大。

5 结论

① 冷却水出水温度、制冷剂冷凝温度、压缩机排气温度是对冷水机组冷凝器水侧受阻故障较敏感的参数,这些参数可以作为检测识别该故障的主要依据。

② 冷水机组冷凝器水侧受阻对冷水侧、冷却水进水温度、制冷剂蒸发温度、压缩机吸气温度影响较小。

参考文献:

[1] 安翔,降龙浩,杨惠.冷水机组故障诊断软件的开发[J].煤气与热力,2007,27(4):70-73.

[2] ISERMANN R.Process fault detection based on modeling and estimation methods:a survey[J].Automatiea,1984,20(4):387-404.

[3] 虞和济,陈长征,张省,等.基于神经网络的智能诊断[M],北京:冶金工业出版社,2000:35-68.

[4] 彦启森.空气调节用制冷技术[M].2版.北京:中国建筑工业出版社,1999:70-73.

[5] 田胜元,萧曰嵘.实验设计与数据处理[M],北京:中国建筑工业出版社,1996:41-44.

(本文作者:张振国1、2 钱杰3 郑洁1、2 周玉礼1、2 1.重庆大学 三峡库区生态环境教育部重点实验室 重庆 400045;2.重庆大学城市 建设与环境工程学院 重庆 400045;3.浙江省建筑设计研究院 浙江杭州 310006)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助