摘要:结合工程实例,对电加热煅烧炉的烟气余热回收系统工艺流程进行了探讨,分析了烟气余热回收系统设计中应注意的问题。

关键词:电加热煅烧炉;烟气余热回收:有机热载体余热炉

Flue Gas Residual Heat Recovery of Electric Calcining Furnace

LU Yugui,LUO Fuquan

Abstract:The technological process of flue gas residual heat recovery system of eleclric calcining furnace is diseussed with an engineering example.The problems to which attention should be paid in design of the recovery system are analyzed.

Key words:electric calcining furnace;flue gas residual heat recovery;organic heat transfer material heater

1 概述

普通转炉的烟气余热回收一般直接利用转炉的烟气余热[1~2],而采用无烟煤作为原料的煅烧炉烟气中含有可燃成分,可进一步使烟气中可燃成分燃烧,以提高烟气温度,从而提高利用效率。

煅烧炉是炭素生产中重要的生产设备,主要分3种炉型:回转窑煅烧炉、罐式煅烧炉、电加热煅烧炉。其工作原理是:将煅烧原料(石油焦或无烟煤)放入煅烧炉进行高温煅烧,温度在1300℃左右,将原料中的挥发分尽量除掉,这样可减少成品石墨电极的氢含量,使石墨化程度提高,从而提高石墨电极的高温强度和耐热性能,并改善了石墨电极的电导率。煅烧炉在煅烧过程中会产生大量高温烟气,烟气温度为900~1100℃,经出口烟道排出。目前,回转窑煅烧炉和罐式煅烧炉的烟气余热回收技术比较成熟,国内大部分炭素企业已完成了余热回收改造,而电加热煅烧炉的余热回收改造还未大规模进行,主要是由于电加热煅烧炉采用的原料是无烟煤,国内不同煤区的无烟煤成分差距较大,造成烟气成分复杂,而且采用电加热煅烧炉的企业分布较偏远,对余热回收技术的认知比较滞后。本文结合工程实例,对某炭素企业3台电加热煅烧炉进行烟气余热回收改造,通过有机热载体余热炉回收高温烟气热量,用于供热。

2 电加热煅烧炉及烟气余热回收系统

① 电加热煅烧炉

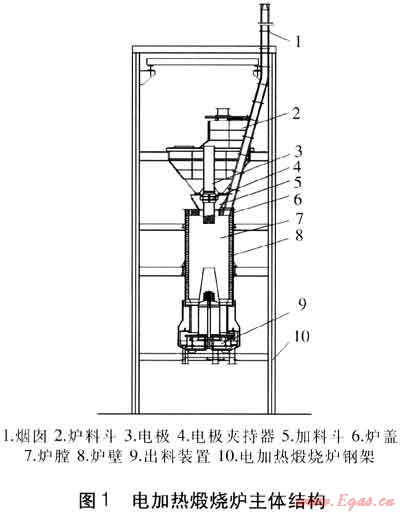

电加热煅烧炉在我国中、西部地区应用比较广泛,其主体结构见图1。煅烧原料(无烟煤)经皮带输送机输送至炉料斗,经加料斗进入炉膛进行高温煅烧,热源采用电能。经高温煅烧,无烟煤内的挥发分与产品分离,形成高温烟气,经烟囱排出。煅烧成品经冷却后通过出料装置输送至下一生产工序。

② 烟气成分

我们聘请了专业单位对该炭素企业电加热煅烧炉烟气进行了检测,烟气中各组分的体积分数见表1。由表1可知,烟气成分比较复杂,含有可燃成分,因此可进一步使烟气中可燃成分燃烧,以提高烟气温度。

③ 烟气余热回收系统工艺流程

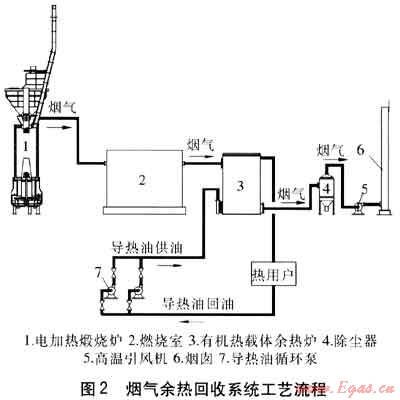

烟气余热回收系统工艺流程见图2。从电加热煅烧炉烟囱下部接出一条烟气管道,将高温烟气引至燃烧室,燃烧室的作用是使烟气中的可燃成分能够完全燃烧,并且放出大量的热量,从而提高余热回收效率。经燃烧室燃烧后的高温烟气温度能够达到1200℃以上,直接进入有机热载体余热炉进行换热。有机热载体余热炉的结构为盘管式,盘管内介质为导热油,盘管外介质为高温烟气。高温烟气将热量传给导热油后,温度降至300~350℃,经除尘器由高温引风机引至烟囱排空。

表1 烟气中各组分的体积分数 %

|

氧气

|

0.2570

|

|

氮气

|

45.5120

|

|

水蒸气

|

3.2070

|

|

氢气

|

29.O812

|

|

一氧化碳

|

4.7876

|

|

二氧化碳

|

7.2019

|

|

甲烷

|

9.8705

|

|

乙烷

|

0.0553

|

|

乙烯

|

0.0250

|

|

丙烷

|

0.0004

|

|

丙烯

|

0.0021

|

导热油系统传热介质为导热油,由于其具有加热均匀、控温准确、能在常压下产生高温、传热效果好、输送和操作方便等特点,近年来被广泛应用于化工、建材、食品、汽车、航天工业等领域。有机热载体余热炉利用导热油为传热介质,将回收的热量传递至热用户。导热油经有机热载体余热炉加热后,被送至热用户,温度降低,然后回流至导热油循环泵,经加压后送至有机热载体余热炉进行换热,完成一个循环过程。

根据2009年4月25日的运行记录,有机热载体余热炉进口油温为173℃,出口油温182℃,导热油流量为156m3/h。工作温度下导热油的比定压热容为2.307kJ/(kg·K),密度为916kg/m3。由此可计算得到,有机热载体余热炉实际回收热流量为824.2kW。

④ 自控系统

自控系统包括泵、风机的控制、电动烟道闸板的控制、监测仪表的显示与调节、人机操作界面和故障及异常报警系统。我们采用应用WINCE组态软件的上位机和S7300PLC型可编程控制器来实现该系统的控制。

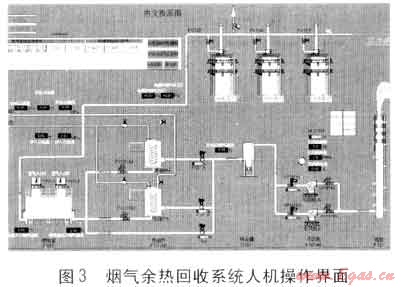

导热油循环泵采用软启器启动,手动/自动切换及导热油循环泵切换均由上位机控制,当发生故障时有故障报警灯报警。变频高温引风机采用变频/工频手动切换、手动/自动切换控制、故障报警。电加热煅烧炉电动烟气闸板由上位机控制,现场设开闭控制器。烟气余热回收系统人机操作界面见图3,烟气余热回收系统中所有温度、压力、流量、液位显示及故障报警均在上位机人机操作界面中显示。

⑤ 系统设计中应注意的问题

a. 由于烟气成分复杂,存在可燃成分,在燃烧室及烟道上应考虑设置防爆门。

b. 有机热载体余热炉的进口烟气温度主要靠配入的空气量控制,因此烟道的结构设计尽量考虑钢护板烟道,连接处选用法兰连接,以减少系统的漏风量[3]。

c. 由于烟气温度比较高(最高约1250℃),钢护板烟道表面散热量较大,应尽量减小烟道长度,设备布置尽量紧凑。

3 结语

通过对该炭素企业电加热煅烧炉的烟气余热回收改造,原有1台蒸发量为10t/h的蒸汽锅炉已停止运行,年节省标煤3300t,降低了企业运行成本。经过此次电加热煅烧炉烟气余热回收改造,我们积累了更多的经验,针对炭素行业的余热回收方案将会更加严密和实用。

参考文献:

[1] 曹武,韩慧珍.炼钢转炉烟气余热饱和蒸汽发电[J].煤气与热力,2005,25(9):56-57.

[2] 池伟强.转炉烟气余热回收技术的探讨[J].煤气与热力,2006,26(1):43-45.

[3] 汪镇安.化工工艺设计手册[M].北京:化学工业出版社,2003:91-93.

(本文作者:卢玉贵1 骆福全2 1.天津市中建热载体设备有限公司天津 300400;2.天津华燊燃气实业有限公司 天津 300042)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助