摘要:目前国内已经勘探、开发的超深整装油气田多属于高压或超高压油气田,钻遇储层厚约300m,地层压力高约110MPa,油气层温度在140℃左右,这就要求采用一次性完井投产的作业工艺。为此,针对高压气田的特点以及开采工艺的要求,研究了不丢射孔枪的方法,配套高强度射孔器材,形成了超高压全通径射孔一次性完井技术。射孔后整个管柱形成畅通通径,能够满足超高压、长跨度情况下射孔安全作业,达到了与完井封隔器结合进行一次性完井投产目的,实现了油气井的高效开发。现场应用结果表明,该工艺技术能够为后续油气开采、酸化压裂等提供充足的流动通道,也为实时获取油气井剖面的生产测井提供了应用通道,达到了保护储层的日的,还为试油作业提供了安全保障。

关键词:气田;超高压;长跨度;全通径射孔;管柱;完井;压裂联作;生产测井

目前国内部分油气田属于超高压,地层压力110MPa,地面关井压力近90MPa,结合封隔器作业的施工总压力将达到140MPa,钻遇储层厚约300m,钻井深度一般超过5000m,采用1.4g/cm3高密度有机盐压井,其钻井成本高,无法提供射孔丢枪口袋,动态监测无法测取产气剖面。同时,为了高效地将油气开发出来,要求采用先进的永久封隔器与射孔完井投产方式进行一次性完井。由于受到射孔技术和开发成本等因素的制约,只能采用带枪生产一次性完井管柱,使得酸液不能均匀进入地层而影响酸化解堵效果,生产测井仪器不能下到产层中部获得真实的产油气剖面。因此,全通径射孔技术的应用意义重大。

1 超高压全通径射孔工艺

全通径射孔[1~2]是采用油管将全通径射孔器材及配套井下工具输送到目的层位,起爆射孔后,将射孔器材的附件全部丢掉,整个管柱形成与油管直径相当的通径。它能够实现一次性完井管柱,保护气藏免受二次污染;能够与酸化、加砂压裂等增产措施联作,节省完井时间和钻井费用;能够为后续生产测井提供过仪器通道。

目前超高压全通径有127型和89型两大系列。127型超高压全通径射孔器材的应用耐压指标为140MPa,超高压射孔枪配大1m低碎屑弹,可以实现大跨度射孔,适用于Φ177.8mm套管射孔完井,射孔后形成的全通径大于等于Φ62mm。

89型超高压全通径射孔器材的应用耐压指标为140MPa,超高压射孔枪配套89低碎屑弹,适用于Φ127mm、Φ139.7mm套管射孔完井,射孔后形成全通径大于等于Φ50mm。

1.1 可作为完井生产管柱

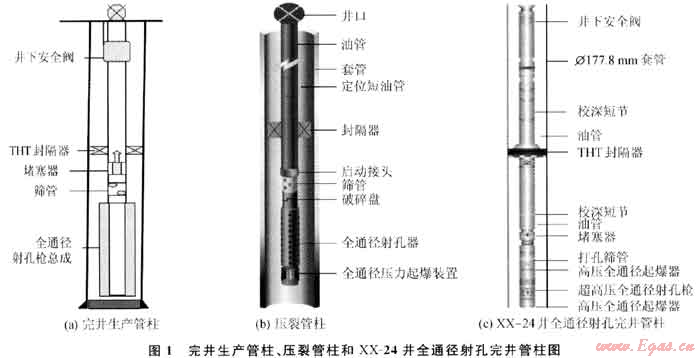

超高压全通径射孔与一次性完井生产管柱联作(图1-a),不需起出管柱或丢枪作业就可直接作为完井投产管柱。避免了反复起下管柱压井对油气地层的伤害,缩短了试油时间,降低了试油成本,增加了施工作业的安全性,提高了作业时效。

完井投产联作管柱中一般采用永久封隔器,封隔器坐封可以采用堵塞器憋压坐封,也可以采用投球憋压坐封,采用堵塞器方式坐封封隔器是安全有效的,坐封后堵塞器需要取出地面,不会影响后续投产通径;若采用投球憋压坐封,必须考虑封隔器启动芯子外径尺寸要小于超高压全通径射孔器材射孔后形成的通径。该技术工艺特点:管柱采用永久封隔器完井,射孔枪的上下部各安装高压全通径防砂起爆器,也在射孔枪上部装破裂盘,起爆后能炸成碎屑,保证全通径的形成。

1.2 压裂联作

超高压全通径射孔与压裂联作(图-b)实现了一趟作业管柱完成射孔和后续增产措施的施工作业[3~4]。超高压全通径射孔工艺能够为井筒内提供足够的压裂通道,减小增产措施的施工压力,降低施工难度。

超高压全通径射孔与酸化压裂联作技术,酸化时射孔段的射孔枪作为筛管,枪管内外都可提供流体通道,加大了流体流通面积,大大减少了挤酸的摩阻,提高排量。压裂联作技术在射孔枪成全通径,同时酸液通过筛管和枪管孔眼直接注入地层。

超高压全通径射孔与加砂压裂联作时,由于砂浓度较高,加砂摩阻大,常规采取的是射孔后丢枪再进行加砂压裂的联作。但是,井况条件不满足丢枪要求,全通径射孔与加砂压裂联作就能解决这一问题。一方面采用全通径射孔枪可以提供更大的加砂通道,Φ177.8mm套管全通径射孔提供的流通面积是常规射孔的2倍,因为通径内外都可以提供流通通道。常规射孔形成的裂缝不能得到充分利用,在进行加砂压裂时射孔裂缝有的已经闭合,而超高压全通径射孔压裂联作在射孔的同时就进行加砂压裂,携砂液不仅从筛管,而且通过射孔枪上的孔眼挤入地层,避免了射孔裂缝的闭合,降低了施工压力。

1.3 提供生产测井通道

现有的射孔完井技术能够为生产测井[5]提供通道,其方式有:①射孔后压井起出枪串再下完井管柱,但是完井方式起下钻次数多,需要压井作业,容易造成油气储层的二次污染;②过油管射孔,尽管完井方式能够提供生产测井通道,但受到射孔厚度、地层压力以及射孔弹穿深的限制;③射孔丢枪,需要提供足够的容枪口袋,这样钻井成本就会攀升;④超高压全通径射孔,射孔后整个管串形成全通径,能够提供大于等于Φ50mm(89型)、大于等于Φ62mm(127型)的生产测井通道,生产测井仪器可以下到产层中部,获得近似的生产油气剖面,进行动态监测,对气田的后期开发部署具有重要的指导意义。以上方式能够结合完井封隔器进行一次性完井投产,无需起出管柱,避免了地层二次污染,降低了试油成本,不受射厚、地层压力及射孔弹的限制。

1.4 延长油气井寿命

一方面,常规带枪生产的油气井,油气从储层出来只能经过枪套间隙经筛管而上升到地面,有两道迂回,流体经迂回途径流速将会急剧降低,两道压降,导致储层到筛管间的压降增大,而流量是跟流通面积与流速成正比关系,在地面流通面积不变的情况下,一旦流速降低了流量自然要降低。而流体损失的压降到底去哪了呢?当然是对管柱[6]、封隔器进行冲击作用,使得管柱不断产生振动,从而影响油气井寿命。

而全通径射孔完井的管柱内外都是流通通道,而储层部分油气从地层出来直接进入管柱内通径,少走一次迂回少一次压降,从而流速相对较高,因此流量也会增大。作用在管柱的压降少了,振动频率自然降低,管柱、封隔器寿命相对延长了。

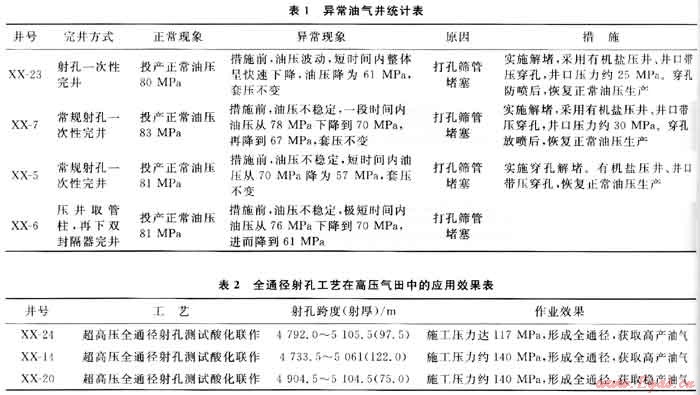

另一方面,该高压气田的完井管柱基本上配套应用打孔筛管(筛孔Φ3mm),通过对该区块的油气井后天然气工业续投产跟踪,发现部分常规射孔一次性完井的油气井油压不稳定,但套压稳定(见表1)。根据油套压关系可以排除油套窜通的可能,预计是生产筛管被堵塞。近期对这些油压异常的油气井采取井口带压穿孔措施,经过带压穿孔作业后,油气井恢复正常油压生产。

目前为止,在高压气田完成了超高压超长跨度全通径射孔3井次(表2),取得了良好效果,工艺技术优势明显。后续生产跟踪,正常投产,油压始终稳定。

XX-24井属该高压气田的一口重点开发井,人工井深5115m,油层温度为136~141℃,压井液密度为1.4g/cm3,地层压力为106MPa,油层套管为Φ177.8mm,射孔井段为4792~5105.5m,超长跨度313.5m,射孔厚度为97.5m。采用127型超高压全通径射孔枪配套大1m高温低碎屑弹,结合永久完井封隔器进行一次性射孔完井作业,联合堵塞器憋压坐封封隔器,射孔枪上下两端分别安装一个超高压全通径防砂起爆器。

由于XX-24井封隔器坐封压力为32MPa,射孔起爆总压力达到了117MPa。2009年11月19日,封隔器坐封后进行油管加压起爆全通径射孔枪,泵压升至42.5MPa时,压力瞬间回落,射孔监测仪监测到振动信号,树采压力曲线明显曲折,说明起爆成功。随后XX-24井开井放喷,先通过排污管线将枪内残留物排出地面,然后用油嘴测试作业,获取高日产流量。放喷测试完毕,关井压力83MPa。

XX-24井放喷测试后,进入大规模酸化阶段,酸化量为200m3,施工井口正常压力75.3MPa,正常排量2.1m3/min,说明了全通径能够降低摩阻,提高酸化效率。

放喷及酸化过程表明,XX-24井超高压长跨度全通径射孔施工达到了目的,实现了与完井封隔器一次性完井投产,整个管柱形成了全通径,技术优势明显。

2 应用效果分析

现阶段,该高压气田共完成了7口井射孔、试油作业,均采用射孔-酸化-完井一体化管柱,其中XX-24井等3口井采用超高压全通径射孔与完井投产作业方案(图1-c),而其余则采用携带常规射孔枪射孔完井投产。

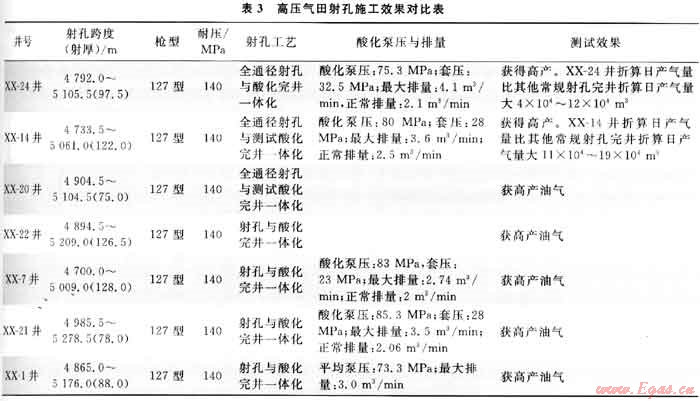

酸化压裂过程中地面泵压越小,排量越大,表明技术优势就越明显,作业效果更佳。根据表2数据,酸化过程中地面泵压比较,结果显示XX-24井泵压要比其他常规射孔泵压低。XX-24井全通径射孔后酸化作业的一般(正常)泵压为75.3MPa,XX-7井常规射孔后酸化作业的正常泵压为83MPa,XX-21井常规射孔后酸化作业的正常泵压为85MPa,除此之外,从排量看,全通径也占绝对优势,XX-24井最大排量为4.1m3/min,一般(正常)排量为2.1m3/min;而XX-7井最大排量为2.74m3/min,正常排量为2.0m3/min;XX-21井最大排量为3.5m3/min,正常排量为2.06m3/min;XX-1井最大排量3.0m3/min。

根据表3数据,射孔后进行酸化前后作业效果比较,结果表明XX-24井等全通径射孔作业效果均优于常规射孔。流量测试结果也一样,同样油嘴测试,全通径射孔作业油气产量高于常规射孔作业。

数据比较还表明:全通径射孔有助于酸化压裂,能够降低井口泵压,增大排量,提高酸化时效;全通径射孔对比常规射孔,全通径射孔段射孔枪可以作为完井筛管,能够提供足够大的流体流通面积,有利于酸液注入地层和地层油气上升地面,流体不但可以经枪套间隙进行流动,而且可以直接通过枪串通径流动,降低摩阻,提高了生产能力。

3 结论与认识

1) XX-24井等射孔成功实现了超高压超长跨度全通径射孔,为推广该项工艺技术奠定了现场应用基础。

2) 超高压全通径射孔满足了一次性完井投产要求,结合堵塞器实现永久性封隔器联合作业,缩短了试油周期,避免了地层污染。

3) XX-24井等实现了全通径射孔与酸化联作,为增产措施提供了丰富的流体通道,酸液不需要迂回而直接注入地层,降低了泵压,提高了排量,降低了流体摩阻。

4) 与同区块的常规射孔比较,同样的油气储层,不同的射孔完井工艺,XX-24井等超高压全通径射孔实现了射孔枪当生产筛管,为油气上升地面提供了充足的流通面积。

5) 通过后续油气井投产情况比较,部分常规射孔一次性完井的油气井生产受到影响,投产不正常,需要采取穿孔解堵措施,成本进一步上升,而全通径射孔完井的油气井能够全天候正常生产。

参考文献

[1] 陈锋,唐凯.全通径射孔加砂联作技术在岳2井的应用与实践[J].天然气工业,2008,28(11):56-58.

[2] 袁吉诚,唐凯,罗苗壮,等.全通径射孔技术研究[J].测井与射孔,2007,10(2):77-80.

[3] 赵海库,王宁.射孔一测试联作工艺的优化设计与研究[J].油气井测试,1999,8(2):67-70.

[4] 聂锴,李路,朱洪梅.TCP+MFE+JET三联作测试工艺技术研究与应用[J].油气井测试,2003,11(3):29-31.

[5] HILL A D.生产测井——理论与评价[M].张宁,译.北京:石油工业出版社,1995:25-121.

[6] 陈锋,陈华彬.射孔冲击载荷对作业管柱的影响及对策[J].天然气工业,2010,30(5):61-65.

(本文作者:唐凯 陈华彬 陈锋 罗苗壮 聂华富 川庆钻探工程有限公司测井公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助