摘要:本文对膜式燃气表现场检定工作进行大量实验,包括现场检定的可行性、检定数据的准确性、使用10年的燃气表的可靠性进行了全方位实验研究,对起草现场检定规程以及实施10年更换工作具有借鉴意义。

关键词:膜式燃气;表检定规程;示值误差;密封性

1 研究目的

目前,在城市燃气领域,民用户使用的计量仪表几乎全部是膜式燃气表,包括纯机械型和智能型(如IC卡表、远传表)等气表型式。JJG577—2005膜式燃气表检定规程是在1994版的基础上进行修订的,规程对仪表最大允许误差和检定周期提出了具体要求,其中,仪表的检定周期规定依然为:最大流量为10m3/h以下的燃气表只作首次检定,限期(天然气10年,其它6年)使用,到期更换。从我国国情来看,大中型城市使用仪表数量巨大,尤其是使用城市燃气较早的大中城市,少则数十万台,多则数百万台,如果按照规程进行更换,换表费用巨大,这对燃气企业而言将是一笔巨大的成本,在实际执行过程中,很多燃气企业难以全部实施到期更换。

早期的膜式燃气表,制造工艺复杂,零部件多,各种材料的性能质量不高,如皮膜、阀座、密封件、拉杆等关键零部件质量不佳,长期稳定性差、理化性能指标较低,造成早期的国产仪表稳定性差、计量性能不稳定,耐久性差,因此,当时提出的使用10年或6年是相对安全和可靠的。随着我国燃气表制造企业的技术进步,对关键零部件采用进口国外产品,改进仪表结构型式,现在的燃气表零部件数量大大减少,性能更加稳定可靠,有些国内厂家进行的可靠性试验可以达到5000h以上,产品质量有了很大提高。

对于膜式燃气表的制造而言,随着制造技术的不断进步,产品质量大为提高,使用寿命大大增加,很多仪表的设计使用寿命达25年,如果仅仅使用10年就更换,势必造成极大的浪费,同时,随着国家“西气东输”工程的建成通气,大多数的城市燃气正在从人工煤气逐步向天然气过渡,天然气气质较煤制气干净,对仪表的腐蚀较小。国外膜式燃气表的相关标准如OIMLR31、EN1359均没有提出10年更换的规定,如果对临近到期的燃气表进行现场检定(可视为使用中检验),简化试验项目和程序,对合格的仪表粘贴合格标识,继续使用,可以延长使用期限6年以上,这对企业和社会都是一件有益的事情,也符合当前国家节能减排的政策。

2 工作内容和要求

主要工作内容有:抽取500户10年以上的户内挂表用户进行现场检定,收集相关数据;现场检定完毕后为用户更换新表,500台旧表妥善收集运送到实验室;对更换下的500台表具进行实验室检定,比对现场检定结果;对500台表具中的100台进行长期老化试验,根据不同气量再进行实验室检定,比对现场检定结果;根据试验结果情况,起草现场检定规程文本。

燃气表现场检定试验采用标准表法进行比对检定,现场检定要求如下:

(1) 对10年以上在用燃气表进行抽样,样品为500台,表型为丹东和前卫J2.5燃气表,样表分布范围相对集中,方便集中检定和合理更换。

(2) 现场检定时间限定在3月~6月份,期间环境温度比较适宜,一般在15℃~30℃之间,如果室内室外环境温度相差较大时,标准表在检定前应在试验环境条件下下放置5min以上。

(3) 检定流量在0.1qmax~qmax之间选取,通常可以采用燃气燃烧器具正常使用状态下的实际流量进行,为加快现场检定时间,提高检定效率,一般打开灶具的两个火头,此时的瞬时流量一般为0.8m3/h~1.2m3/h,约为0.2qmax~0.3qmax。检定期间,检定流量点的瞬时流量波动不超过±10%。

(4) 检定体积值的选取可以根据实际情况进行,为便于现场计算,一般为50L~100L。

(5) 检定次数为2次,如果两次结果差异较大,可以增加1次。

3 试验过程

根据工作计划安排,试验过程分为3个阶段。

第一阶段:现场检定

根据工作计划,制定10年以上的应更换燃气表500台抽样方法,经过用户档案筛选,共提出5000户左右的旧表供现场检定,同时把现场检定和更换新表同步进行。

(1) 检定前首先使用U型压力计进行密封性检查,合格后进行大流量运行。

(2) 大流量运行约5min后,进行示值误差检定,检定流量点为0.2qmax,检定体积值为50L~100L,检定次数为2次,如果两次结果差异较大,可以增加1次。

(3) 检定完毕后,无论结果如何,均粘贴唯一性编号标识,通知换表人员更换新表,恢复用户正常用气。

被检表与标准表的入口温度差尽量小,要求不超过2℃。

经过3个月的时间,共完成512户仪表的现场检定,后拆下送到检测公司进行实验室检定和老化工作。

第二阶段:实验室检定

对500台经现场检定的旧表进行实验室检定,使用100L钟罩进行示值误差检定,以验证现场检定的准确性和一致性,检定过程按JJG577—2005规程要求的检定项目进行。

示值误差检定,检定流量点为0.2qmax和qmax,检定体积值为100L,检定次数为2次,如果两次结果差异较大,可以增加1次,在检定qmax时,进行压力损失实验。

实验室检定完成后,对其中一部分放置在室外进行老化工作。

第三阶段:老化和实验室检定

对500台旧表进行再次抽样,取其中100台合格表进行老化试验,老化场地在室外,分为4组,每组1台风机串联25台表,通过流量设定器确定流量,瞬时流量为2.5m3/h,每天运行8h,每1000m,老化时间要求在1个月内完成,分别在老化到1000m3、2000m,、3000m3时,进行实验室示值误差检定。

4 数据处理和分析

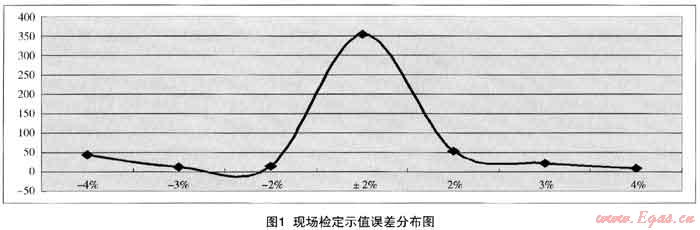

第一阶段:现场有效检定仪表数量为510台,其示值误差分布区间见表1,对应的分布曲线图见图1。

可以看出:现场检定示值误差在±2%以内的为355台,比例69.6%,示值误差在±3%以内的为421台,比例82.5%,±4%以内的为454台,比例为89%,如果按照±4%为合格区间,则现场检定的仪表合格率可达89%,说明近90%的仪表是合格的,可以继续使用,如果全部更换新表,则会造成巨大的浪费。图1所示的曲线是一个典型的正态分布,其数值的绝大部分(约90%)都在合格区间内。

表1 现场检定示值误差统计表

|

区间

|

x<-4%

|

-4%≤x<-3%

|

-3%≤x<-2%

|

-2%≤x≤2%

|

2%<x≤3%

|

3%<x≤4%

|

4%<x

|

故障

|

|

数量(台)

|

44

|

12

|

14

|

355

|

52

|

21

|

8

|

4

|

|

比例(%)

|

8.6

|

2.4

|

2.7

|

69.6

|

10.2

|

4.1

|

1.6

|

0.8

|

|

比例(%)

|

8.6

|

2.4

|

82.5

|

4.1

|

1.6

|

0.8

|

||

|

比例(%)

|

8.6

|

89.O

|

1.6

|

0.8

|

||||

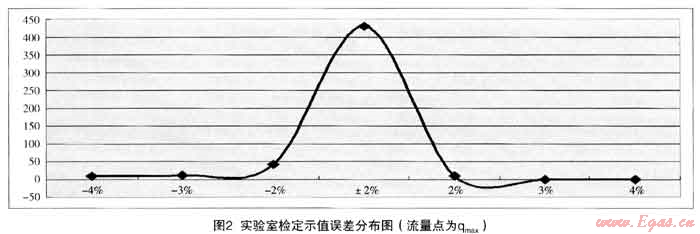

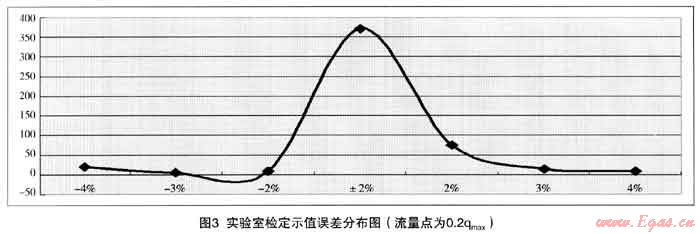

第二阶段:对经现场检定后的510台旧表全部进行实验室检定,以比较合格比例变化情况,每台表检定两个流量点,因此,又可分别按两检定流量点分别进行分析,其示值误差分布区间见表2和表3,对应的分布曲线图见图2和图3。

可以看出:对于qmax流量点,实验室检定示值误差在±2%以内的为429台,比例84%,示值误差在±3%以NN为479台,比例93.8%,±4%以内的为490台,比例96%,如果按照±4%为合格区间,则现场检定的仪表合格率可达95%以上,说明近95%的仪表是合格的,可以继续使用。图2所示的曲线是一个典型的正态分布,其数值的绝大部分(96%)都在合格区间内。

对于0.2qmax流量点,实验室检定示值误差在±2%以内的为370台,比例72.5%,示值误差在±3%以内的为453台,比例88.8%,±4%以内的为473台,比例92.7%.如果按照±4%为合格区间,则现场检定的仪表合格率可达92.7%,与大流量点检定合格率比较接近,说明90%以上的仪表是合格的.可以继续使用。图3所示的曲线是一个典型的正态分布,其数值的绝大部分(约93%)都在合格区间内。

表2 实验室检定示值误差统计表(流量点为qmax)

|

区间

|

x<-4%

|

-4%≤x<-3%

|

-3%≤x<-2%

|

-2%≤x≤2%

|

2%<x≤3%

|

3%<x≤4%

|

4%<x

|

故障

|

|

数量(台)

|

10

|

11

|

21

|

429

|

9

|

0

|

0

|

10

|

|

比例(%)

|

2.0

|

2.2

|

8.0

|

84.0

|

1.8

|

0

|

0

|

2.0

|

|

比例(%)

|

2.0

|

2.2

|

93.8

|

0

|

0

|

2.0

|

||

|

比例(%)

|

2.0

|

96.0

|

0

|

2.0

|

||||

表3 实验室检定示值误差统计表(流量点为0.2qmax)

|

区间

|

x<-4%

|

-4%≤x<-3%

|

-3%≤x<-2%

|

-2%≤x≤2%

|

2%<x≤3%

|

3%<x≤4%

|

4%<x

|

故障

|

|

数量(台)

|

19

|

5

|

8

|

370

|

75

|

15

|

8

|

10

|

|

比例(%)

|

3.7

|

1.0

|

1.6

|

72.5

|

14.7

|

2.9

|

1.6

|

2.0

|

|

比例(%)

|

3.7

|

1.0

|

88.8

|

2.9

|

1.6

|

2.0

|

||

|

比例(%)

|

3.7

|

92.7

|

1.6

|

2.0

|

||||

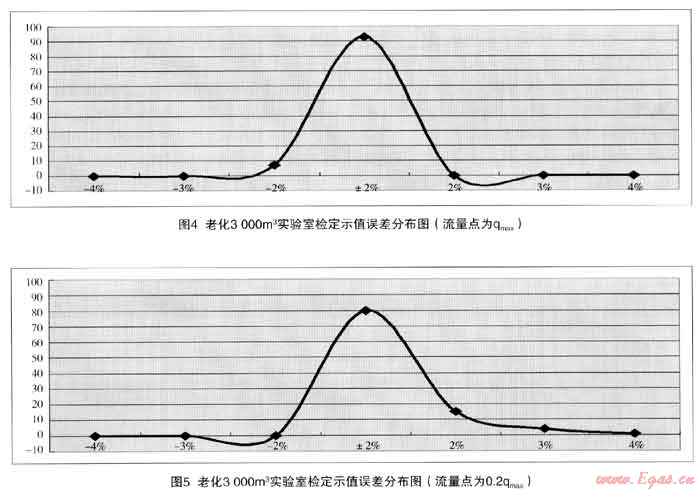

第三阶段:老化后的实验室检定,分别在老化到1000m3、2000m3、3000m3后进行。数量为100台。

1000m3~3000m3老化后实验室检定,按两检定流量点分别进行分析,其示值误差分布区间见表4和表5,对应老化3000m3的分布曲线图见图4和图5。

可以看出:老化3000m3后,对于qmax检定流量点,示值误差在±2%以内的为93台,比例93%,示值误差在±3%以内的为100台,比例100%,没有超出±3%的仪表,说明经过2000m,的老化后,100%的仪表是合格的。图4所示的曲线是一个典型的正态分布,其数值的全部(100%)都在合格区间内。对于0.2qmax检定流量点,示值误差在±2%以内的为80台,比例80%,示值误差在±3%以内的为95台,比例95%,±4%以内的为99台,比例99%,如果按照±4%为合格区间,则仪表合格率可达99%,说明经过老化后,99%的仪表是合格的。图5所示的曲线是一个典型的正态分布,其数值的绝大部分(99%)都在合格区间内。

表4 老化1000m3~3000m3实验室检定示值误差统计表(流量点为qmax)

|

|

区间

|

x<-4%

|

-4%≤x<-3%

|

-3%≤x<-2%

|

-2%≤x≤2%

|

2%<x≤3%

|

3%<x≤4%

|

4%<x

|

|

老化

1000m3

|

数量(台)

|

0

|

O

|

1

|

95

|

4

|

0

|

0

|

|

比例(%)

|

O

|

0

|

1

|

95

|

4

|

0

|

0

|

|

|

比例(%)

|

0

|

0

|

100

|

0

|

0

|

|||

|

比例(%)

|

0

|

100

|

0

|

|||||

|

老化

2000m3

|

数量(台)

|

0

|

2

|

5

|

92

|

1

|

O

|

O

|

|

比例(%)

|

O

|

2

|

5

|

92

|

1

|

0

|

0

|

|

|

比例(%)

|

0

|

0

|

98

|

0

|

O

|

|||

|

比例(%)

|

0

|

100

|

0

|

|||||

|

老化

3000m3

|

数量(台)

|

0

|

O

|

7

|

93

|

0

|

0

|

0

|

|

比例(%)

|

0

|

0

|

7

|

93

|

0

|

0

|

0

|

|

|

比例(%)

|

O

|

0

|

100

|

0

|

O

|

|||

|

比例(%)

|

0

|

100

|

0

|

|||||

表5 老化1000m3~3000m3实验室检定示值误差统计表(流量点为0.2qmax)

|

|

区间

|

x<-4%

|

-4%≤x<-3%

|

-3%≤x<-2%

|

-2%≤x≤2%

|

2%<x≤3%

|

3%<x≤4%

|

4%<x

|

|

老化

1000m3

|

数量(台)

|

0

|

O

|

0

|

75

|

19

|

4

|

2

|

|

比例(%)

|

O

|

O

|

0

|

75

|

19

|

4

|

2

|

|

|

比例(%)

|

O

|

O

|

94

|

4

|

2

|

|||

|

比例(%)

|

0

|

99

|

2

|

|||||

|

老化

2000m3

|

数量(台)

|

2

|

0

|

0

|

85

|

10

|

2

|

1

|

|

比例(%)

|

2

|

O

|

0

|

85

|

10

|

2

|

1

|

|

|

比例(%)

|

2

|

O

|

95

|

2

|

1

|

|||

|

比例(%)

|

2

|

97

|

1

|

|||||

|

老化

3000m3

|

数量(台)

|

O

|

0

|

O

|

80

|

15

|

4

|

1

|

|

比例(%)

|

0

|

0

|

0

|

80

|

15

|

4

|

1

|

|

|

比例(%)

|

0

|

0

|

95

|

4

|

1

|

|||

|

比例(%)

|

0

|

99

|

1

|

|||||

如果按郑州市民用户年平均用气量200m3(日均用气量约0.6m3)计算,老化3000m3相当于可以延长仪表使用寿命15年。

5 现场检定方法探讨

为开展膜式燃气表的现场检定工作,需要制定相应的现场检定规程,以此指导现场检定。根据JJF 1002—2010《国家计量检定规程编写规则》要求,规程主要内容如下:

1、范围:适用于最大流量qmax≤6m3/h、需要到期更换或日常现场检定的燃气表在使用现场的检定。

2、计量性能要求:在O.1qmax≤q≤qmax示值误差应不超过±4%。

3、通用技术要求

铭牌和标记:燃气表铭牌或表体一般应清晰可辨以下主要信息:制造计量器具许可证的标志和编号、制造商名称、产品名称、规格(型号)、计量等级、流量范围、最大工作压力、回转体积、产品编号(数字或条形码)、制造日期等,表体上应标明气体流向。燃气表计量单位为m3。

外观:燃气表应无影响计量性能与安全性能的机械损伤、严重锈蚀、气泡、凸起等缺陷,计数器应稳固安装,计数显示应清晰,计数器运转应无跳动、间歇停顿等现象,在运行过程中,应无异常的噪声。燃气表封缄设施应完好无损,封缄唯一性编号应清晰可辨。

密封性:燃气表在现场使用工作压力(大于1500Pa)时,保持时间3min,不得漏气。

4、计量器具控制

1) 检定条件

标准器:标准器最大允许误差限应等于或优于±1.O%。

配套设备:温度计,分度值≤0.2℃;压力计,分辨力≤10Pa;秒表,准确度0.1s。

检定环境条件:检定环境温度为0℃~40℃,检定过程中标准表与燃气表应处于同一环境条件下。标准器在现场检定环境温度20℃±10℃范围内时,应放置不少于5min,超出此范围,应放置不少于30min。

2) 检定项目

使用中的燃气表在现场检定的项目:外观(铭牌、封缄等)、密封性、示值误差。

3) 检定方法

(1) 外观(铭牌、封缄等)检查:燃气表的外观(铭牌、封缄等)的检查采用目测法,检查结果应符合通用技术要求,否则应视为不合格,不再进行示值误差和密封性的检定。

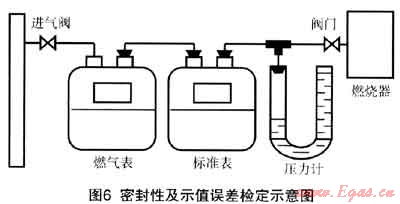

(2) 密封性试验:密封性试验可采用如图6所示或采用其它等效的试验方法,试验结果应符合通用技术要求,否则应视为不合格。为安全起见,对整个气路系统进行肥皂泡检漏,或交由相关部门采取相应措施,直至排除漏气点,再进行现场示值误差的检定。

燃气表出口或燃气表后其它管道位置连接压力计,如图6所示。打开进气阀,燃气压力经燃气表与压力计达到平衡,压力计显示燃气工作压力。关闭进气阀,保持3min,气路系统应不漏气。

(3) 示值误差检定:

检定方法:现场检定采用标准表和燃气表直接比较法,管路系统如图6所示。

检定前准备:燃气表应以现场所能达到的最大流量预运转,通过的气体体积至少达到1OL。

检定流量点和检定次数的选择:根据实际燃烧器实际情况,在燃气表的0.1qmax~qmax范围内选取一个流量点,作为现场检定流量点,检定次数不少于2次,如果两次检定结果之差超过2%,应至少增加一次。

检定通气量的选择:示值误差检定时的最少通气量应能满足计量准确的要求,可以为100L或50L。

检定过程:打开进气阀和燃烧器阀门,并平稳运行不少于1min。当燃气表字轮对准起始刻度(通常为整数)时关闭燃烧器阀门,读取标准表和燃气表初始示值(通常可以对电子式标准表进行清零)。打开燃烧器阀门并使燃烧器燃烧,当标准表字轮(或液晶显示器)到达预定刻度时,关闭燃烧器阀门,分别记录标准表和燃气表的终止示值。

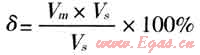

示值误差计算:燃气表示值误差按下式计算:

式中:δ—燃气表的示值误差,(%);Vm—燃气表的示值,(L);Vs—标准表的示值,(L)。

取绝对值最大的示值误差作为燃气表的示值误差,检定结果应符合计量性能要求。

4) 检定结果处理:经现场检定,符合本规程各项要求的燃气表,加贴强制检定合格标记,不符合本规程各项要求的燃气表应进行更换。

5) 检定周期:现场检定合格后,可以继续使用,一般不超过6年。

6 试验结论

经过近1年的检定实验,取得了大量宝贵数据,根据对以上数据的整理分析,基本可以归纳以下结论:

(1) 膜式燃气表的现场检定试验工作是成功的,数据充分,其检定合格率基本可以达到90%,说明绝大多数仪表是可以继续使用的,开展现场检定工作是可行的,如果全部更换不用,势必造成极大浪费。

(2) 根据老化后的试验结果看,现场检定后,仪表可以继续使用的年限,可以延长6年~10年左右,这时仪表的合格率为95%以上,基本是安全可靠的。

(3) 通过现场检定,可以及时发现安全隐患,如有的燃气表漏气、锈蚀严重、封缄破坏等现象。

(4) 现场检定工作是可行的,检定结果是可靠的,检定数据是准确的,检定方法简便易行,是膜式燃气表质量控制的有效方法。

(本文作者:邓立三 郑州华润燃气 450006)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助