摘要:普光气田的天然气具有高含H2S和含C02及有机硫的特点,天然气净化难度大。为满足高含硫天然气净化的要求,普光天然气净化厂采用了MDEA法脱硫脱碳、TEG法脱水、常规Claus硫磺回收、加氢还原吸收尾气处理的天然气净化工艺路线。同时,在国内首次应用了气相固定床水解脱除羰基硫(COS)、中间胺液冷却、MAG®液硫脱气等国际先进的天然气净化新工艺和专利技术,通过不断地摸索及优化工艺参数,解决了原料气脱除有机硫、C02选择性吸收、液硫深度脱除H2S等技术难题;还应用了溶剂串级吸收和联合再生工艺、能量回收利用等多项技术,通过优化调整胺液循环量、降低能耗等手段,降低了操作费用。高含硫天然气净化新工艺技术应用于普光气田后,净化装置运行稳定,净化气质量超过设计要求,达到了国家标准一类气的指标。

关键词:普光气田;高含硫;天然气净化;新工艺;有机硫;H2S;C02;气质

中国石化中原油田普光分公司天然气净化厂处理来自四川东北部普光气田的高含硫、含碳天然气,原料气压力超过8.0MPa,原料气中H2S平均含量为14%(体积分数,下同),C02平均含量为8%左右,同时含有一定量的有机硫,必须进行净化处理,以满足《天然气》(GB 17820—1999)二类气的技术指标要求。

该厂总处理能力达120×108m3/a,居目前世界第二、亚洲第一;硫磺回收生产能力达240×104t/a,居目前世界第一。普光天然气净化厂是中国建成投产的第一个百亿立方米级的高含硫天然气净化厂,设计及施工阶段可供借鉴的工艺技术及运行经验有限。因此,针对普光气田天然气的气质特点及净化装置规模宏大的实际,中国石化组织工程技术人员,通过5年多的努力,成功进行了天然气净化新工艺技术的引进、吸收与应用。这些新工艺、新技术在普光气田的成功应用,也为今后国内外其他大型含硫或高含硫气田的净化处理提供良好的示范和借鉴。

1 天然气净化技术路线

普光天然气净化厂共有12个系列的天然气净化装置,单个系列的设计处理规模为300×104m3/d。采用MDEA法脱硫脱碳[1]、TEG法脱水、常规Claus二级转化法硫磺回收、加氢还原吸收尾气处理以及酸性水汽提的工艺路线。

高含硫原料气经过脱硫单元脱除几乎所有的H2S、部分有机硫及C02,再经过脱水单元脱水后,合格净化气出装置外输。脱硫单元产生的含有H2S的酸性气体进入硫磺回收单元,将硫元素回收为液硫,送出装置,经成型后运至硫磺储运系统并外销。硫磺回收单元的尾气经过尾气处理单元净化处理,净化后的尾气送至尾气焚烧炉焚烧后,产生的烟气能满足国家环保要求,经烟囱排入大气;产生的酸性水送至酸性水汽提单元,汽提出的。酸性气体送至尾气处理单元净化处理,而处理后合格的净化水则送至循环水厂循环使用。

1.1 天然气脱硫单元

针对原料气中H2S含量介于13%~18%、有机硫含量340.6mg/m3、C02含量介于8%~10%,净化气要达到《天然气》(GB 17820—1999)二类气的技术要求,必须脱除几乎全部的H2S,并部分脱除C02。因此要求脱硫溶剂具有较好的选择性。

普光天然气净化厂采用的MDEA法[2]具有选择吸收性好、解吸温度低、再生能耗低、腐蚀性弱、溶剂稳定性好等优点,但MDEA也存在对有机硫脱除能力差等不足之处[3]。针对原料气中有机硫主要为羰基硫(COS)的特点,需采用单独的脱除有机硫工艺。

1.2 天然气脱水单元

根据产品气的水露点在出厂压力条件下应低于下游输送过程中最低环境温度5~7℃的规定,结合下游川气东送管线所经区域的气象条件,产品气的水露点按照8.0MPa条件下小于等于-15℃(冬季)进行控制。脱水单元采用TEG脱水工艺[4],具有热稳定性好、吸湿性高、容易再生、蒸汽压低,携带损失量小等优点。TEG再生采用高压蒸汽加热,并用一定量的干燥产品气作为汽提介质,进一步改善TEG贫液中的水含量。在实际运行中,再生温度控制在198~202℃时,水露点小于等于-20℃,再生能耗也较为合理。

1.3 硫磺回收单元

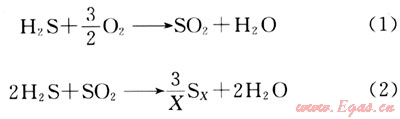

采用技术成熟的常规Claus工艺[5],从酸性气中回收元素硫。脱硫单元采出的全部酸性气进入反应炉,按酸性气中携带烃类完全燃烧且1/3的H2S生成S02控制进入反应炉的燃烧空气量。在反应炉内发生Claus反应:

将酸性气中的硫元素转化成单质硫。采用一级热反应与两级催化反应工艺,硫收率可达到95%。

设置了余热锅炉回收过程气中的废热,两级催化反应器入口均采用自产高压蒸汽间接加热。

1.4 尾气处理单元

由于单纯采用Claus硫磺回收工艺不能满足环标准的要求,该净化工艺增设了尾气处理单元,使总回收率大于99.8%。采用尾气加氢还原吸收工艺[5],将尾气中的S02、SX还原为H2S,将COS、CS2水解H2S,通过MDEA法吸收脱除。净化后的尾气送至气焚烧炉燃烧,烟气经烟囱排入大气。

该单元设置了加氢反应器出口冷却器及尾气焚炉高压蒸汽过热器,回收废热同时将单元产生的高蒸汽过热后送至系统管网。

1.5 酸性水汽提单元

酸性水汽提单元接收尾气处理单元急冷塔、硫回收单元酸气分液罐和脱硫单元的酸性水,采用单低压酸水汽提工艺[6],汽提出的H2S及C02直接送尾气处理单元的急冷塔,汽提后的净化水用于循环水场的补充水。整个流程简单、设备少、操作简便、能耗低。

2 净化新工艺新技术的应用

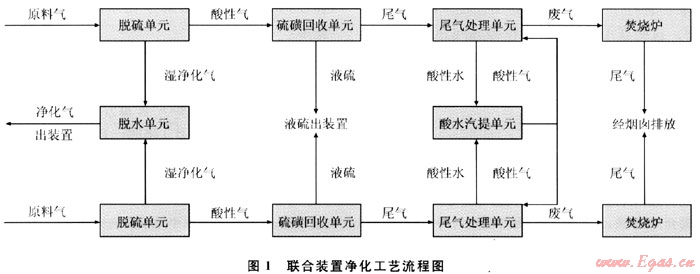

2.1 联合装置的设置

普光净化厂共有6套联合装置。每套联合装置由2个系列完全相同的天然气脱硫单元、硫磺回收单元、尾气处理单元和共用的天然气脱水单元、酸水汽提单元组成(见图1)。6套完全相同的联合装置,大大方便了天然气净化厂的操作、管理和检修维护,同时2个系列共用1个天然气脱水单元、酸水汽提单元也减少了设备台数,节省了占地,节约了投资。

2.2 气相水解法脱除有机硫工艺

普光气田天然气中有机硫含量为340.6mg/m3,其中,羰基硫含量为316.2mg/m3,硫醇含量为24.4mg/m3。针对有机硫主要为羰基硫(COS),选择并应用了气相水解法脱除COS技术。

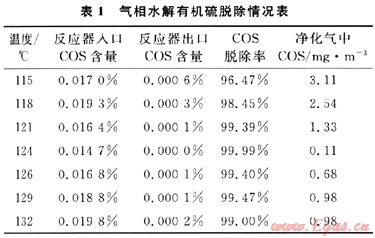

将气相固定床水解专利技术首次应用于国内天然气净化领域。在气相固定床反应器中,在催化剂的作用下,COS水解为H2S和C02,水解生成的H2S和C02被MDEA吸收脱除,经过实际运行与优化,水解温度在121~129℃时,COS脱除率可达到99%以上,净化气中总硫含量(以硫计)小于70mg/m3。与常规的物理溶剂吸收法脱除有机硫技术相比,气相水解法脱除有机硫工艺未添加新的溶剂,也无需增设物理溶剂再生装置,工艺投资节省,操作简单,COS脱除效果显著(表1)。

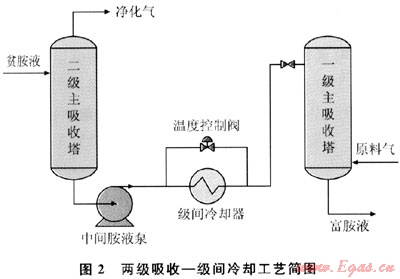

2.3 两级吸收一级间胺液冷却工艺

根据原料气中C02含量介于8%~10%,净化气只需部分脱除C02的要求,在国内首次应用了两级吸收一级间胺液冷却专利技术控制C02的吸收(图2)。主要采用一级、二级主吸收塔吸收工艺,在两级吸收塔之间设置级间冷却系统,通过降低胺液进入一级吸收塔的温度,降低吸收塔的温度梯度,有效抑制了C02的吸收,同时增强了H2S的均衡吸收。部分C02穿过吸收塔,留在处理过的天然气中,降低了胺液循环量及再生所产生的酸气量,使整个装置的投资和能耗较低。

经过实际运行与优化,当胺液冷却到38~39℃时,胺液对C02的选择性吸收效果较好,净化天然气中的C02含量约为2%。

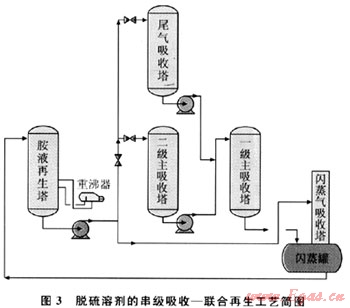

2.4 脱硫溶剂的串级吸收-联合再生工艺

由于净化工艺中脱硫单元和后续的尾气处理单元均采用MDEA溶液作为吸收溶剂,而尾气处理单元尾气中的H2S含量不高,因此本工艺将尾气吸收塔底的半富胺液送至脱硫单元一级主吸收塔串级使用,提高了溶剂的使用效率,胺液总循环量降低10%,同时只需设置1套胺液再生系统[7],减少了设备投资,降低了再生能耗和操作费用(图3)。

2.5 能量回收设备的使用

从一级主吸收塔底出来的富胺液压力较高(达到8.1MPa),其中溶解有一定量的烃,在进入胺液再生塔前,需降压至0.5~0.7MPa以闪蒸出溶解的烃。由于这部分富胺液量较大(约740t/h),降压会释放出较多能量[8],故在净化工艺中设置了液力透平,回收富胺液降压所释放的能量,用以驱动高压贫胺液泵,液力透平驱动的电功当量达到1100kW,降低了装置的用电能耗。

2.6 液硫深度脱气工艺

Claus硫磺回收工艺生产的液硫,随温度的不同会含有不同浓度的H2S,通常情况下,来自硫冷凝器的液硫中H2S浓度为165~199mg/m3。

为了避免H2S气体对后续加工和运输造成危险,采用了MAG®液硫脱气工艺。与常规的脱气装置[6]相比,该工艺不需要额外的化学药剂和脱气风机,完全在液硫池内完成。液硫在液硫池的3个不同分区循环流动中,通过液硫冷却器冷却、脱气喷射器进行机械搅动,使溶解在液硫中的H2S释放到气相中,由抽空器送入尾气焚烧炉焚烧。经过实际运行与优化,液硫中H2S可脱除至满足安全要求。

2.7 在线加氢还原吸收工艺

由于净化厂没有专门的氢气来源,在尾气处理单元的加氢还原吸收工艺中,采用在线加热炉发生次氧化反应,提供加氢反应所需的热源及还原气体,省去了单独的制氢装置。

3 应用效果

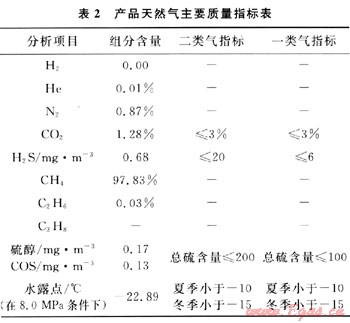

针对高含硫、含碳天然气的净化新工艺技术在普光气田得到成功的应用。从2009年10月普光天然气净化厂第一联合装置顺利投产以来,目前全厂6套联合装置均已开车成功,装置运行平稳,主要工艺技术指标、产品质量指标达到设计要求,硫磺回收率高于99.8%,尾气排放中S02低于960mg/m3,满足GB 16297—1996环保要求。运行1年多来,净化天然气产品质量超过了设计要求的《天然气》(GB 17820—1999)二类气标准,达到一类气标准。目前的产品气技术质量指标见表2。

4 结论

普光天然气净化厂各联合装置顺利开车投产的实践证明了净化厂新工艺技术应用的可靠性。作为我国建设的第一个百亿立方米级高含硫含碳天然气净化厂,其成功投产运行,为以后我国高含硫含碳天然气田的净化处理、为大型天然气净化厂的设计和建设提供了宝贵的经验和良好的借鉴。

1) 应用气相水解法脱除有机硫工艺,可以有效脱除原料气中的COS,净化气中COS<70mg/m。

2)应用两级吸收级间胺液冷却技术,可以部分脱除原料气中的C02,提高选择性吸收能力。

3) 应用胺液串级吸收-联合再生工艺、能量回收利用、设置联合装置、在线制氢等多项新技术,极大地节约了工程设备投资,降低了能耗与操作费用。

高含硫天然气净化新工艺技术成功应用于普光气田,净化装置运行稳定,净化气质量合格。可以在类似的大型高含硫气田天然气净化装置上推广应用。

参考文献

[1] 王开岳.选择性胺法的H2S负荷及其提高途径[J].天然气工业,1991,11(3):60-65.

[2] 陈建良,马正飞,纪宏宸,等.MDEA水溶液对H2S和C02混合气体吸收速率的测定[J].天然气化工:C1化学与化工,2007,32(4):74-78.

[3] 胡天友,印敬.高含硫天然气有机硫脱除技术的研究[J].石油与天然气化工,2007,36(6):470-474.

[4] 任骏,景阿宁.污染三甘醇溶液的净化处理技术[D].上海:中国科学院上海冶金研究,2000.

[5] 王开岳.天然气净化工艺:脱硫脱碳、脱水、硫磺回收及尾气处理[M].北京:石油工业出版社,2005.

[6] 刘玉峰,王春梅,生旺泉.酸性水汽提与硫磺回收装置的处理工艺[J].石油和化工设备,2009,12(12):51-54.

[7] 符秀兰.脱硫溶剂MDEA的再生工艺[J].硫磷设计与粉体工程,2007(4):30-33.

[8] 余良俭,陈允中.液力能量回收透平在石化行业中的应用[J].石油化工设备技术,1996,17(4):27-31.

[9] 吴炜.液硫脱气装置:中国,200520035063.7[P].2006-09-06.

(本文作者:吴基荣 毛红艳 中国石化中原油田普光分公司天然气净化厂)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助