摘要:结合实际的LNG加压气化调峰站的生产运行实践,论述了LNG加压气化调峰站的工艺流程、低温烃泵及高压空温式气化器的配置与运行中存在的问题,分析了5种安全事故,提出了防范措施。

关键词:LNG气化站;加压气化;调峰

Research on Operation Practice of LNG Pressure Vaporizing and Peak-shaving Station

ZHAO Yuan-wei,YANG Guang

Abstract:Combined with the operation practice of LNG pressure vaporizing and peak-shaving station,the technological process of the station,the configuration of low-temperature hydrocarbon pump and high-pressure air-heated vaporizer and the problems existing in the operation are discussed. Five kinds of safety accidents are analyzed,and the prevention measures are put forward.

Key words:LNG vaporizing station;pressure vaporization;peak-shaving

深圳市燃气集团所属的梅林LNG加压气化调峰站位于福田梅林坳一路深圳市燃气基地内,总占地面积为19640m2,它主要担负着深圳经济特区天然气安全应急和小时调峰任务,平均小时气化能力为4×104m3/h,最大小时气化能力为6×104m3/h,日供气规模为30.83×104m3/d。

1 LNG加压气化调峰站工艺[1]

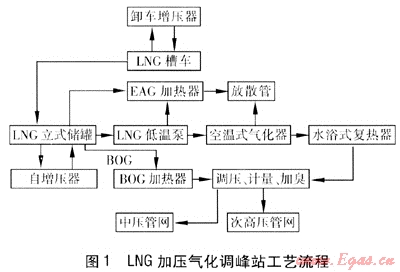

LNG由LNG槽车通过公路运输至LNG加压气化调峰站,在卸车台利用卸车增压器对LNG槽车增压,由静压差将LNG送至LNG立式储罐。调峰供气时,立式储罐中的LNG利用静压差进入低温泵,加压至高压或次高压,进入气化器气化,再经复热、调压、计量、加臭后进入城市次高压管网。BOG为罐顶蒸发气和日常操作过程中的可回收气态天然气,通过BOG加热器加热后经调压、计量、加臭后送入中压管网。EAG为紧急放空气,通过EAG加热器加热后送至放空管集中放散。LNG加压气化调峰站工艺流程见图1。

2 核心设备配置及运行管理

梅林LNG加压气化调峰站分为5个功能区域低温储罐区、气化区、复热区、调压计量区、卸车区、辅助区。低温储罐区设置6台低温储罐,每台低温储罐容积为150m3;配置6台低温烃泵,采用美国ACD浸润型离心泵,配置方式为1台泵对应1台储罐,泵在储罐外单独设立;气化区设有12台空温式高压气化器,分3组,每组4台,每台气化器设计气化量为5000m3/h,实现2主1辅同时在线模式;复热区设有1台水浴式复热器,设计流量为6×104m3/h,与主气化器串联使用;调压计量区设有调压计量橇、BOG加热器、EAG加热器,实现调压、计量、加臭及BOG、EAG的日常排放功能;卸车区设有3个卸车台、1台100t地磅以及槽车回车场。其中,低温烃泵及高压空温式气化器为梅林LNG加压气化调峰站核心设备。

2.1 低温烃泵

梅林LNG加压气化调峰站采用美国TC-34 ACD浸润型离心泵,这种全浸润型的泵优于一般的立式泵,泵和电机完全浸没于LNG中,运行可靠,起动迅速,必需气蚀余量很低。另外,全浸润型的泵采用干膜润滑,没有传动轴的密封问题,不会有LNG因密封不严而泄漏。而一般的立式泵,采用惰性气体密封,在惰性气体压力不足时,会造成传动轴处LNG泄漏,影响运行及站区安全。

鉴于梅林LNG加压气化调峰站是深圳市第一个城市燃气LNG调峰站,担负城市应急供气功能,站内关键设备选型突出应急保障能力,根据安全、经济、技术比较结果,采用6台泵的方案,即单台储罐对应单台泵,4开2备。泵型采用全浸润型变频调速低温泵,其优点是应急供气安全性高,调峰供气灵活,调峰范围宽,可有效地避免大泵模式下烃泵的频繁起停;缺点是烃泵间的水力平衡及实际运行操作复杂。为有效解决多台烃泵间的水力平衡问题,在设计阶段,厂站工艺在设备布局和工艺配管上采取了严格的对称设置,烃泵出口设置控制阀;在实际运行阶段,运行操作中控制调整不同位置烃泵起动顺序和烃泵流量。对操作复杂可能带来的误操作,通过建立严谨的风险评估体系和严格的安全管理监督体系,实现厂站所有操作的规范化、标准化,降低误操作等不安全行为的发生概率[2]。

2.2 高压空温式气化器

梅林LNG加压气化调峰站采用美国高压空温式气化器,单台气化能力为5000m3/h,气化器的主要翅片管采用12翅片结构。

由于气化器带液运行和空温复热时,温度应力的交替影响易产生疲劳断裂,因此,大气化量空温式气化器必须考虑温度应力消除措施。梅林LNG加压气化调峰站气化器采用了单行程结构,有效地避免了多行程气化器不同翅片的温度应力。

实际运行中发现梅林LNG加压气化调峰站的空温式气化器在运行中存在以下不足之处:

① 梅林LNG加压气化调峰站所采用的高压空温式气化器与其他强制气化式气化器相比,突出特点是运行成本低,但在实际运行过程中遇到气化器实际气化量不能达到设计气化量的问题。因此,出现气化器工作切换时间大大缩短的情况(原设计在满足出口温度条件下,夏季运行8h后切换、冬季运行6h后切换),运行过程中只能人为切换,气化器在原设计切换时间内难以满足设计出口温度要求。通过与气化器设备厂家多次探讨,对问题的分析如下:

a. 气化器设备厂家对LNG介质特点考虑不足。

b. 气化器设计时为减小气化器本身的温度应力采取了单行程结构,但可能未充分考虑液体流态问题,经过加压的液体在气化器中流速过快,造成低温液体加热时间过短。

c. 工艺设计考虑烃泵、气化器匹配问题不足,烃泵出液为气液混流,工艺管道布置从烃泵出口到气化器进口采取了3种规格的管径,且管件较多,影响了低温液体流态。

为改善气化器工作状况,计划加大气化器前后压差,改善管内流体状况,减小设备内液体流速。但由于实际工艺限制,通过减小气化器进口阀开度来加大设备前后压差的效果并不明显。

② 高压空温式气化器运行时由于气化器低温造成周围空气产生大量雾气,一定程度地影响了操作员工的正常操作。气化器工作期间冷量较大,气化器基础施工未考虑防冻问题,其基础在投产半年后砼粉化严重;气化区后常温管道由于温差变化较大造成漆面脱落严重。因此,后期重新对气化器基础进行了防冻处理,效果较好。下一步将针对气化器运行时产生的雾气采取有效的回收或有组织排放措施。

3 安全事故分析及防范措施[2~5]

3.1 LNG分层及翻滚

不同组成的LNG混装或LNG长期储存可造成LNG组成和密度发生改变,这主要与LNG中的氮含量密切相关。由于液体密度差可能形成两个相对稳定的液面层,当外界热量传入罐内时,两个液相层引发传质和传热并相互混合,液层表面也开始蒸发,下层由于吸收了上层的热量,将大量蒸发气化。这时,往往伴随表面蒸发率的骤增,这将给储罐的安全运行带来严重的威胁。

因此,为了防止LNG储罐发生分层及翻滚情况,主要的防范措施有:①采用定期内部搅拌或输出部分液体的方法来消除分层;②控制装入储罐LNG组成和密度的变化范围;③不同产地、不同气源的LNG分开储存。

目前梅林LNG加压气化调峰站经常向管网供气,LNG储存时间较短,发生LNG分层及翻滚的概率较小。但是,为了防止储罐LNG出现分层及翻滚,日常运行安排供气时,采取轮换储罐供气方式,防止某一个储罐储存时间较长。值班人员加强对储罐压力的监控、对储罐安全放散系统的维护等安全防范措施。另外,目前深圳LNG气源来源较多,由于LNG组成不同,易产生分层现象,尽量采用不混装方式,必须混装时,将轻质的LNG充注到重质LNG储罐中时采用底部充装方式,将重质的LNG充注到轻质LNG储罐中时采用顶部充装方式。特别对组成差异较大的气源,储存时间较长时,采用独立的储罐储存。

3.2 间歇泉现象

LNG充装管道较长,管道阀门处会有较多的漏冷,管内产生的BOG积聚到一定的压力上升到储罐液面,这部分BOG温度较高,上升时与液体进行热交换,液体大量蒸发,使储罐内压力骤然上升,有可能导致储罐安全阀开启。在管内液体被BOG推向储罐的同时,管内空间被排空,罐内液体会迅速补充到管内,又重新开始BOG的积聚过程,一段时间后再次形成喷发,这种间歇式喷发称为间歇泉。

为了有效消除间歇泉现象,改善低温管道的保冷措施效果明显。我国早期的气化站低温管道采取聚氨酯Pu保冷材料,它的极限耐冷温度只有-65℃,在LNG的运行温度下其物理特性非常脆弱,起不到低温管道的保冷作用。新型保冷材料三聚酯(PIR聚异三聚氰酸酯)其极限耐冷温度为-200℃,低温情况下物理性质稳定,保冷效果非常明显。目前,国内某些气化站已采用真空管保冷,其保冷效果更加突出,但由于其成本较高及施工难度较大,只是在关键部位采用。

梅林LNG加压气化调峰站低温管道保冷材料采用三聚酯材料,效果十分明显。这也保证了低温泵对进口管道保冷的严格要求,避免低温泵运转过程中的气蚀现象。

3.3 急冷

急冷是管道、设备在极短时间内降温的现象,是由于LNG的超低温和液体特征引起的。急冷的结果是低温密封面泄漏以及低温管道挠曲。由于在管道、设备不同材质间温变收缩不同导致密封面变形,管道的顶部和底部的温度梯度导致管道挠曲等,此类现象可能导致事故。为避免类似事故产生,主要应采取以下措施:

① 设计施工阶段充分考虑LNG低温造成的管道收缩,采取合理的补偿方式。

② 运行过程中严格执行设备预冷制度,严禁热态直接进液,特别是在烃泵高压出液前一定要对烃泵出液管段下游管道充分预冷。

3.4 快速相变(冷爆炸)

当LNG大量泄漏遇到水(集液池中的雨水)的情况下,由于LNG的密度比水小,因此LNG浮在水面上。由于水与LNG之间有非常高的热传递速率,水与LNG间的接触面激烈地蒸发,使得其接触面压力迅速升高,发生冷爆炸。

因此,虽然目前LNG都设置有消防水系统,但只能用来灭储罐周边火灾、降温或水幕墙隔离以防止大量LNG扩散。在厂站管理中如遇到储罐区大量的LNG泄漏,严禁用水直接喷淋到LNG或LNG蒸气上。日常管理中,应加强员工教育,改变员工一遇到火灾或燃气泄漏就用水喷淋的思维定势,分清情况,在不同情况、不同地点采取不同的应急措施。

3.5 低温冻伤与低温麻醉

LNG的温度一般在-162℃左右,在LNG站接触LNG低温操作或者LNG发生泄漏时,其低温可引发人员低温冻伤、低温麻醉。当人体直接接触时,皮肤表面会粘在低温物体表面上,皮肤及皮肤以下组织冻结,很容易撕裂,并留下伤口。LNG加压气化调峰站高压运行,工艺复杂,管道设备多,操作人员接触到低温的可能性大增,因此,配备优良防低温装备十分必要。

4 结论

LNG加压气化技术在国内还是一个新兴事物,深圳市梅林LNG加压气化调峰站采用的加压气化工艺在国内城市应急调峰方面积累了较丰富的实践经验。

① LNG加压气化调峰站设计时,低温泵、高压气化器等核心设备的选型十分重要,核心设备间的匹配及整个工艺布局的合理性更是关键。

② 高压空温式气化器运行时由于气化器低温造成周围空气产生大量雾气,一定程度地影响了操作员工的正常操作,建议采用空温式气化器的气化站在设计时应考虑消除雾气手段。

③ 在实际运行中,技术人员和操作员工必须熟悉各设备的特点,掌握工艺布局,熟知事故机理,采取技术手段进行事故防范。另外,必须加强员工的日常培训和应急预案的演练。

参考文献:

[1] 毛建中.LNG气化站技术安全分析[J].煤气与热力,2009,29(4):B12-B15.

[2] 李龙.LNG气化站安全生产风险管理分析[J].煤气与热力,2009,29(1):B16-B19.

[3] 顾安忠,鲁雪生,王荣顺,等.液化天然气技术[M].北京:机械工业出版社,2003.

[4] 敬加强,梁光川,蒋宏业.液化天然气技术问答[M].北京:化学工业出版社,2006.

[5] NFPA 59A,Standard for the production,storage,and handling of liquefied natural gas(LNG)[S].

(本文作者:赵原伟 杨光 深圳市燃气集团股份有限公司 广东深圳 510040)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助