摘要:天然气气质变化会显著地改变天然气的燃烧特性,给乙炔生产带来较大的影响。为此,通过工业试验,探讨了不同气质、不同预热温度及不同氧比原料天然气对部分氧化制乙炔生产工艺燃烧反应的影响,摸索出气质变化对乙炔生产的影响规律,即有机碳含量高的气质有利于部分氧化制乙炔反应,同时需要调整其预热温度和氧气比。对此,提出了以下应对措施:采用高效混合器;优化工艺参数——向原料气中添加部分氧气、水蒸气,尽量减少早期着火,开车前对整个管线进行吹扫,根据天然气气质组成和有机碳含量情况,调整其预热温度和氧比等关键参数。上述措施提高了生产系统中气质的有机碳含量,使现有乙炔生产装置完全适应了不同气质组成原料天然气的生产,提高了乙炔产率。

关键词:天然气;气质变化;部分氧化;乙炔生产;燃烧反应;有机碳含量;预热温度;氧气比

尽管随着石油化工的快速发展,大多数由乙炔生产的化学品的生产都转向用乙烯生产[1~2],但在有些产品的生产中,乙炔仍无法被取代。目前,我国已经投产的天然气乙炔项目主要有中国石化四川维尼纶厂和新疆维美化工集团,乙炔产能分别为7×104t/a和2.16×104t/a。在建的天然气乙炔项目有青海盐湖工业集团股份有限公司的10×104t/a项目一期工程。另外,重庆化医控股(集团)公司正准备联合德国巴斯夫股份公司(BASF)公司在重庆化工园区建设产能为25×104t/a的乙炔生产装置,建设全球最大的二苯基甲烷二异氰酸酯(MDI)生产基地。

目前工业生产乙炔的方法有烃裂解法和电石法,而电石乙炔的生产成本是天然气部分氧化剂乙炔法(烃裂解法的一种)的1.74倍,高温裂解的乌尔夫法及电弧法的经济性均较部分氧化法差[3]。部分氧化制乙炔的生产与天然气的组分密切相关。而由于产地、加工和运输等因素的影响,天然气的组成会发生较大变化,会显著地影响天然气的燃烧特性,给乙炔生产带来较大影响。

1 部分氧化制乙炔技术研究现状

自1945年BASF公司首先在德国实现了甲烷部分氧化制乙炔的工业化以来,由烃类部分氧化制乙炔工艺有了长足发展。

1998年Passler等[4]发明了一种适用于部分氧化制乙炔工艺的新型反应器,在烧嘴板入口侧加上带有小孔的填充板,通过改变填充板小孔的数目和孔径来调节产品乙炔和合成气的比例。2002年Bartenbach等[5]发明了一种新型烧嘴板,可将碳氢化合物制乙炔的温度控制在1400℃以下,这样既减少了炭黑的形成,又可以更有效地回收能量。2005年Bartenbach等[6]发明了一种新型快速混合器,它可以使混合停留时间小于0.001s。2007年白敏冬[7]发明了一种微放电裂解天然气制取乙炔的方法,让天然气在微放电中裂解制取乙炔等气体,该方法甲烷转化率大于70%,乙炔选择性为80%~90%,C2选择性为85%~95%,乙炔能耗低于10kW/kg,该发明最重要的特点就是不存在电极烧蚀问题,解决了等离子体裂解天然气制取乙炔的电极烧蚀问题,进一步降低了能耗,提高了甲烷转化率和乙炔的选择性。

2005年四川维尼纶厂将自主研发的2.16×104t/a乙炔生产工艺包转让给新疆美克化工集团,2006年成功开发了1×104t/a乙炔炉并投入工业化应用,目前该厂正在研发1.5×104t/a乙炔炉。另外,重庆天然气化工研究院也开发了1×104t/a的旋焰乙炔炉,采用旋流烧嘴,具有乙炔产率高、适应性强的特点,也可有效防止烧嘴板面反应道上部结碳及回火现象发生[8]。

2 天然气组分变化对燃烧反应的影响

天然气组成的变化可改变混合物的白燃诱导时间、爆炸极限范围和燃烧温度等参数,可能会对工业反应器的安全运行产生不利影响,主要体现为回火、吹熄、不稳定燃烧和自燃等。

部分氧化制乙炔工艺是原料天然气与氧气在接近920K的高温下进行快速均匀混合,如混合不均匀,不但会影响乙炔产率,降低乙炔产量,更有可能会导致局部CH4/02比例失调,引发爆炸。另外,如果混合器内燃料的流速过低,可能会引起回火,影响装置的安全生产;如果混合器内燃料的流速过高,可能会引起吹熄,同样影响装置的安全生产。同时,燃料在混合器内的混合时间必须小于燃料的自燃诱导时间,否则极易发生白燃,引起早期着火,直接导致装置设备损坏或影响安全生产。因此,必须严格控制混合时间小于点火延迟时间。

而自燃和点火延迟时间不仅随温度和压力因素变化,而且还与燃料的组成密切相关。因此判断现有设备是否适用某气质组成天然气的一个重要前提条件就是考察天然气组成对自燃和点火延迟时间的影响。Maloney[9]通过应用CHEMKIN软件模拟计算CH4、H2和C0组分的不同组成对点火延迟时间的影响,结果表明在相同温度下,H2与C0的点火延迟时间明显小于CH4,同时,在较低温度下H2的加入对CH4及C0的点火延迟时间影响不大。Han等[10]通过应用不同旋涡器来考察不同旋流强度下H2的加入对CH4燃烧火焰的影响。Flores等[11]计算出100%CH4、85%CH4及15%C2H6、80%CH4及20%C2H6(体积分数)3种组成下反应速率的关系,得出燃料气的不同组成可以导致白燃参数的变化。Crossley等[12]通过设计的模型计算出激波管中CH4-02-Ar与CH4-C2H6-02-Ar气质组成下的点火延迟时间。但这些都仅限于实验室研究或模型模拟,未见不同气质条件下部分氧化制乙炔的工业化应用。笔者即在前面理论分析的基础上,在工业装置上进行了试验,得出了在现有装置基础上应对不同气质组分天然气的操作方法。

3 天然气组分变化对乙炔生产的影响

3.1 试验条件

3.1.1试验设备

本试验选择具有新型混合器的7500t/a乙炔炉(包括配套的工艺管线)进行试验。

3.1.2试验原料

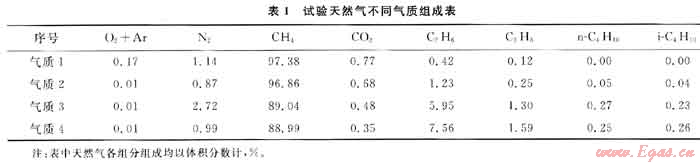

为了考察不同气质天然气组成条件对部分氧化反应的影响,选择了4种气质条件进行试验,其组成分别如表1所示。

3.2 试验方法

首先用氮气对整套工艺设备进行吹扫和置换,使系统氧含量不大于0.5%(体积分数),随后引入天然气,待预热温度达到一定条件后点燃辅氧,最后投主氧,调节反应参数,待反应稳定后取样分析。

3.3 试验结果

3.3.1不同气质对燃烧反应的影响

为了考察不同气质对燃烧反应的影响,所有试验样品在相同工况下进行反应:天然气流量为4700m3/h,预热温度为625℃,氧比为0.575,热淬火水用量为39m3/h,冷淬火水用量为35m3/h。

反应后裂解产物的组成如表2所示。

在该试验条件下(预热625℃、氧比0.575),从裂解反应产物组成数据(表2)可以看出,不同气质天然气裂化产物组成存在较大差异。尤其是目的产物乙炔,由气质4天然气裂化后的产物中乙炔含量最高,体积分数达到8.53%,而由气质1天然气裂化后的产物中乙炔含量最低,体积分数仅有7.16%,这可能与各种不同气质中有机碳含量的高低有关。根据裂解原理,从乙烷、丙烷等高级烷烃裂解为乙炔均需要一定的能量,而且含碳量越高,需要的能量越低,故有机碳含量高的气质4裂解产物中乙炔含量最高。结合表1与表2可以看出,从气质1至气质4,有机碳总含量增加了11.91%(体积分数),相应的乙炔含量增加了19.13%(体积分数)。因此可以推测天然气中高级烷烃的增加有利于部分氧化反应目的产物乙炔含量的增加。

从表2也可以看出,在相同反应条件下,随着从气质1至气质4有机碳总量的增加,裂化产物中乙炔含量不断增加,而剩余甲烷含量并未减少,反而呈增加趋势,这也说明了在相同耗氧量的情况下,气质4裂解生成乙炔的能力更高。但另一方面也可以看出,裂解产物中合成气(H2+CO)含量在减少,这也充分说明了乙炔产量的增加是以合成气的减少为代价的。

3.3.2不同预热温度对燃烧反应的影响

为了考察不同预热温度对燃烧反应的影响,笔者主要选择了以下工况对气质2和气质4进行试验:天然气流量为4700m3/h,预热温度为600~625℃,氧比为0.570,热淬火水用量为39m3/h,冷淬火水用量为35m3/h。

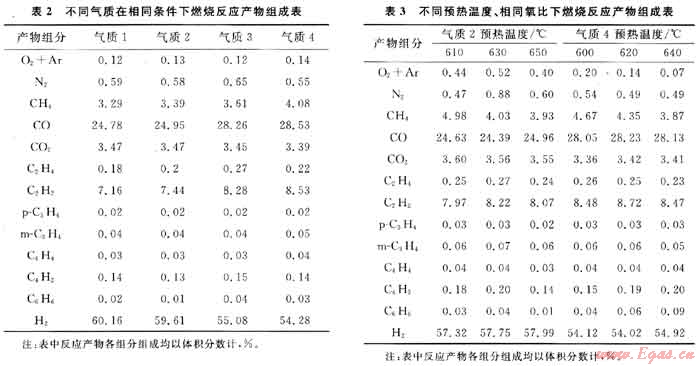

反应后裂解产物的组成如表3所示。

在该试验条件下(预热600~650℃、氧比0.570),从裂解反应产物组成数据(表3)可以看出,两种气质天然气在不同预热温度下裂化产物中乙炔含量均是先增加后减少,说明在该氧比条件下对应一个最佳反应温度。温度偏低时,天然气中甲烷反应不彻底,表现在产物中剩余甲烷含量偏高;而当温度偏高时,裂解产物中合成气含量开始增多,导致目的产物乙炔含量降低。因此,在氧比条件一定时,不同气质天然气对应一个最佳反应温度。

从表3也可以看出,相同氧比条件下,不同气质天然气的最佳裂解预热温度也不同,总有机碳含量较高的气质4对应的最佳预热温度约为630℃,而气质2对应的最佳预热温度约为620℃,两者相差10℃。气质4天然气裂解产物中乙炔含量较气质2高5.90%(体积分数),这说明有机碳含量高的气质有利于部分氧化制乙炔反应,同时需要调整预热温度。

3.3.3不同氧比对燃烧反应的影响

为了考察不同氧比对燃烧反应的影响,选择了以下工况对气质2和气质4进行试验:天然气流量为4700m3/h,预热温度为600℃,氧比为0.560~0.585,热淬火水用量为39m3/h,冷淬火水用量为35m3/h。

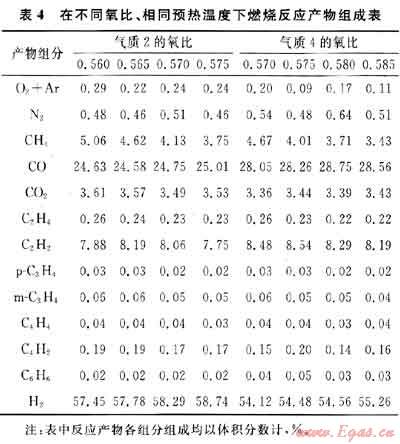

反应后裂解产物的组成如表4所示。

在该试验条件下(预热600℃、氧比0.560~0.585),从裂解反应产物组成数据(表4)可以看出,两种气质天然气在不同氧比条件下裂化产物中乙炔含量均是先增加后减少,说明在该预热温度下对应一个最佳反应氧比。氧比偏低时,天然气中甲烷反应不彻底,表现为裂解产物中剩余甲烷含量偏高;而当氧比偏高时,裂解产物中合成气含量开始增多,导致目的产物乙炔含量降低。因此,在预热温度一定时,不同气质天然气对应一个最佳反应氧比。

从表4也可以看出,预热温度600℃下,不同气质天然气的最佳反应氧比也不同,总有机碳含量较高的气质4对应的最佳氧比为0.575,而气质2对应的最佳氧比约为0.565,较气质4低0.010。同时气质4天然气裂解产物中乙炔含量较气质2高4%(体积分数)。这也说明有机碳含量高的气质有益于部分氧化制乙炔反应,同时需要调整氧比。

4 应对天然气组分变化的乙炔生产措施

根据理论分析可知,随着天然气中C2、C3等含量的增加,燃烧诱导时间逐渐减少,需要对乙炔炉混合器进行改进,采用高效混合器,这是技术的关键。同时,为了尽量避免早期着火带来的不利影响,首先要从工艺上尽量减少早期着火,如向原料气中添加部分氧气和水蒸气[13],开车前对整个管线进行吹扫,然后根据天然气气质组成和有机碳含量情况,调整预热温度和氧比等关键参数。从试验结果可以看出,通过以上调整,现有乙炔装置完全可以适应不同气质组成的天然气的生产要求,且生产系统中有机碳含量增多,有利于提高乙炔产率。

5 结论

1) 通过调整部分工艺参数,现有乙炔装置完全可以满足甲烷含量在89%~97%之间不同气质组成天然气的生产要求。

2) 天然气总有机碳含量增多,有利于部分氧化制乙炔反应的进行,但需要对反应条件进行部分调整,这样不仅能满足现有装置安全生产的要求,还可以将乙炔产率提高近4%。

参考文献

[1] 陈赓良,王开岳.天然气综合利用[M].北京:石油工业出版社,2004.

[2] 黎园,刘红卫,项祖宏,等.中国石化小区块天然气综合利用调研报告[R].重庆:中国石化集团四川维尼纶厂,2008.

[3] 魏绍东,柳巨澜.干法乙炔生产的技术与现状[J].精细化工原料及中间体,2009(1):3-7.

[4] PASSLER P,FESER R,THELEN H G.Preparation of a cetylene and synthesis gas:US,5789644[P].1998-08-04.

[5] BARTENBACH B,STAPF D,BACHTLER M,et al.Premixing burner block for partial oxidation process:US,9929074[P].2001-08-15.

[6] BARTENBACH B,EHRHARDT K R,HOFFMANN A,et al.Method and device for producing acetylene and synthesis gas by rapidly mixing the reactants:US,11910996[P].2006-04-21.

[7] 白敏冬,张芝涛,白敏,等.微放电裂解天然气制取乙炔的方法:中国,200710010254[P].2007-10-10.

[8] 吉君.乙炔生产新工艺研制成功[J].上海化工,1999,24(19):13.

[9] MALONEY D.The simulation validation project at NETL[R].Washington DC:DOE Report,2002.

[10] HAN S K,VAIBHAV K A,MARTIN B L,et al.Hydrogen addition effects in a confined swirl-stabilized methaneair flame[J].Hydrogen Energy,2009,34:1054-1026.

[11] FLORES R M,MIYASATOM M,MCDONELL V G,et al.Response of a model gas turbine combustor to variation in gaseous fuel composition[J].Journal of Engineering for Gas Turbines and Power,2001,123(4):824-831.

[12] CRCISSLEY R W,DORKO E A,SCHELLER K,et al. The effect of higher alkanes on the ignition of methane-oxygewargon mixtures in shock waves[J].Combustion and Flame,1972,19(3):373-378.

[13] 曹鸿,米钰林,刘昌荣.制备乙炔和合成气的方法:中国,200410102825[P].2006-07-05.

(本文作者:郑岩 米钰林 付武华 中国石化集团四川维尼纶厂)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助