摘要:介绍了油气输送厂站阴极保护技术的特点,针对实际厂站阴极保护系统设计、施工与运行调试过程中存在的保护电流消耗偏高、阳极地床布置不合理、存在干扰及屏蔽等进行了分析,提出了解决方案。将阴极保护电位分布数值模拟方法应用于厂站阴极保护设计,数值计算结果与实际测量结果的相对误差小于5%。

关键词:油气输送厂站;阴极保护;区域阴极保护;干扰;屏蔽;数值模拟;极化电池

Problems and Solutions Concerning Cathodic Protection in oil and Gas Transmission Station

DU Yanxia,LU Minxu,SUN Jianmin

Abstract:The technical characteristics of cathodic protection(CP)in oil and gas transmission station are introduced.Some problems such as high consumption of CP current,unreasonable distribution of anode ground bed,interference and shielding in design,construction and operation commissioning of cathodic protection system in a practical station are analyzed,and corresponding solutions are put forward.The simulation method of CP potential distribution values is used in design of CP in the station,and the relative error between the value calculation result and the practical measurement result is less than 5%.

Key words:oil and gas transmission station;cathodic protection(CP);regional cathodic protection;interference;shielding;value simulation;polarization cell

外防腐层与阴极保护联合保护方式已广泛应用于长距离油气管道防腐,并取得了显著的效果。为了保护厂站埋地管道的安全,我国从20世纪70年代末、80年代初开始在油田和部分厂站采用阴极保护技术[1~13]。对于输油泵站、输气站、油库罐区和油气集输联合站等油气输送厂站,由于保护对象繁多、保护回路复杂、安全要求高等诸多问题给阴极保护技术的有效实施带来一定的困难,因此限制了厂站阴极保护技术的应用和发展。目前国内还有大量的厂站没有采用阴极保护技术,站内埋地金属管道和结构仅依靠涂层防护,当涂层出现缺陷时会面临较为严重的腐蚀。例如某输气管道压气站,仅依靠涂层防腐,投产仅5年:由于腐蚀导致天然气管道泄漏,造成上下游直接经济损失超过2000×104元[6]。因此,为了保证厂站安全,老厂站亟待补加阴极保护,新厂站在设计阶段就应该考虑阴极保护。由于我国厂站阴极保护技术的发展还很不成熟,在设计、实施和应用过程中存在一系列的问题有待改进和解决,因此针对厂站阴极保护技术目前存在问题开展相关研究,对于提高厂站阴极保护水平具有重要意义。

1 油气输送厂站阴极保护技术的特点

油气输送厂站阴极保护技术是对集中在厂站区域内的多个埋地金属结构进行统一的电化学保护,与保护对象单一的干线管道阴极保护系统相比,具有以下特点:

① 保护对象繁多。保护回路复杂。油气输送厂站例如油库罐区、输油泵站、压气站、油气集输联合站等在相对狭窄的区域内集中了众多的金属结构如工艺、消防、排污、给排水等各种管道、储罐底板、设备底座以及避雷防静电接地系统,构成了庞大的金属结构网,保护对象繁多,结构密集,保护回路复杂。

② 保护电流消耗大。油气输送厂站内阴极保护的对象除各种埋地金属管道、储罐底板外,还有各种设备和仪表的接地金属结构,此外还可能会包含设备底座及钢筋混凝土基础,通常保护电流需求量较大,数量级为10~100A[6]。

③ 干扰问题。对油气输送厂站进行阴极保护是将整个厂站内的所有地下金属结构全部纳入保护系统,因此一般不会产生内部干扰。但是由于厂站阴极保护电流通常远大于干线,故常常对干线管道等外部金属结构及其阴极保护系统造成干扰。一般厂站阴极保护系统输出电流越大,对外部造成的干扰也会越严重。

④ 屏蔽问题。此处所指的屏蔽是指被保护管线的阴极保护电流被附近与之电性接触的其他金属结构分流的现象。在油气输送厂站内部,被保护管线常常与接地金属、钢筋混凝土基础、水管等紧密邻近且存在电性接触。由于接地金属、钢筋混凝土基础、水管等金属结构的外防腐层质量相对于埋地输油、输气管道要差很多,因此会分流大部分的阴极保护电流,从而使埋地输油、输气管道无法获得足够的保护电流,极化程度低,不能满足阴极保护要求。

⑤ 阳极地床设计困难。油气输送厂站内阳极地床的设计难度较大,如何结合厂站的具体特点,准确地确定阴极保护参数,合理地设计阳极地床的位置、埋设方式和分布形式,以获得保护电流的均匀分布,消除干扰和屏蔽问题,使被保护对象处于要求的保护电位范围之内,成为设计工作者面临的挑战和制约厂站阴极保护技术发展的瓶颈问题。

⑥ 后期调试整改工作量较大。由于传统的厂站阴极保护设计中,设计参数选取多依靠经验,不能充分结合厂站埋地结构的具体分布特点,对干扰和屏蔽问题考虑不足,导致后期的调试和整改工作量较大。后期调试和整改的目的是消除屏蔽、控制干扰、抑制过保护、降低系统输出和能耗。

⑦ 安全要求高。油气输送厂站具有石油、天然气收集、处理和储运等功能,为易燃易爆场所,安全要求高。

2 厂站阴极保护技术难点分析及解决办法

2.1 阴极保护电流消耗大的问题

① 提供足够的阴极保护电流

能否准确确定所需的阴极保护电流是厂站阴极保护技术成功与否的关键。在实际的厂站阴极保护设计中,可采用两种方法来确定保护电流:一是根据设计经验,考虑埋地金属结构涂层状况估计电流密度值,将该值乘以金属结构埋地部分的外表面积,得到该结构所需的保护电流,各埋地金属结构保护电流的代数和即为厂站阴极保护总电流;二是根据现场馈电试验确定,即建立临时阳极地床,根据金属结构的电位变化和所施加的电流,计算结构接地电阻,确定施加电流沿金属结构的分布情况和厂站永久阴极保护装置的电流需求。

实践证明,对于长输干线管道,由于埋地金属结构单一,外防腐层状况差异不大,采用第一种方法是可行的。但是对于油气输送厂站,由于埋地金属结构种类繁多,分布复杂,且外防腐层状况差异较大,仅通过经验估计的方法很难准确确定实际所需的电流。例如某输气厂站采用第一种方法进行了外加电流阴极保护系统的设计,设计确定的恒电位仪额定输出电流为30A,额定输出电压为50V。按照设计方案施工完成后,调试时发现当恒电位仪的输出电流接近额定输出电流时,厂站内埋地金属构件的极化电位(相对于铜/饱和硫酸铜参比电极,以下同)为-0.605~-0.720V,达不到-0.85V的最小保护电位要求。后来利用已有阳极进行了现场馈电试验,试验表明该输气厂站所需的保护电流为40A,于是将原恒电位仪更换为额定输出电流更大的恒电位仪,运行后厂站内埋地金属结构极化电位达到-0.880~-1.128V,满足阴极保护要求。因此,推荐采用现场馈电试验法来确定油气输送厂站所需的阴极保护电流。

② 减小电流需求量

油气输送厂站内埋地金属管道、储罐等与大量的接地金属结构电连接,这些接地金属结构多为裸金属,如扁钢、铜包钢等,会消耗大部分的阴极保护电流,只有很少的保护电流消耗在埋地金属管道、储罐等结构上。若能将接地金属结构与站内阴极保护系统相隔离,同时还要保证接地金属结构的功能不受影响,满足站内设备、仪表的电气安全要求,将会大大减少厂站阴极保护电流需求。

极化电池产品可以实现以上功能,该产品在国外应用较为广泛,是保证设备安全接地和高效阴极保护的必需件,但国内尚未推广。传统的液态极化电池由一对分离的不锈钢板浸于KOH溶液中构成,当在不锈钢板间施加一定的电压时,不锈钢板的表面会发生极化,极化膜具有类似电容器的作用,能够阻止直流电通过,而允许交流电及其他瞬态电通过。因此,当将极化电池的两端分别接在阴极保护构件与接地构件上,可以在隔离阴极保护直流电流同时确保安全接地。由于液态极化电池的电解液会带来安全、维护和环境等问题,给使用带来一些不便,国外采用固态半导体材料研制出功能相同、性能稳定、效率更高的固态产品,包括美国DEI电气工业公司的PCR/PCRH固态极化电池产品及加拿大省级腐蚀控制有限公司(ICCC)生产的Rustrol系列固态极化电池产品。极化电池产品的固态设计带来了更高的可靠性,已经在美国、加拿大等国家广泛应用于管道、罐区及电力电缆等系统,成功地实现了阴极保护结构的直流隔离,确保交流及瞬态电的安全接地。在国内油气输送厂站阴极保护技术中,如果能够采用极化电池产品将埋地管网与接地系统隔离,将会大大减小阴极保护电流,同时会减弱或消除由接地金属结构引起的屏蔽问题和站内阴极保护系统对站外的干扰问题。

2.2 干扰问题

油气输送厂站实施阴极保护时,易对干线管道等外部结构及其阴极保护系统造成干扰。主要原因是长输干线管道与站内管道及设备一般通过绝缘法兰进行电隔离,各自单独实施阴极保护。干线管道涂装绝缘良好的防腐层,保护系统的电流输出通常较小,一般不会对站内金属结构造成明显干扰。但站内保护电流通常远大于干线管道,所以站内实施阴极保护易对站外阴极保护系统造成影响。

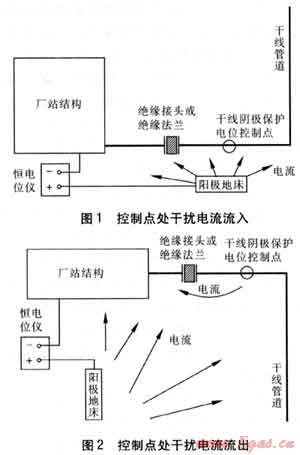

站内阴极保护电流一般通过影响站外干线阴极保护系统控制点来对其造成干扰。由于国内大多数干线管道阴极保护系统采用恒电位控制方式,而电位信号反馈点即阴极保护电位控制点通常距离站内金属结构较近,因此易受到站内阴极保护系统的影响,引起极化增加或去极化而影响控制系统的信号反馈,从而使干线保护系统的输出电流降低或增加,干线阴极保护水平相应受到影响。通常干扰有两种类型:一是控制点处有干扰电流流入,导致极化增加,见图1,为维持设定的控制电位,干线阴极保护系统输出电流将自动下降,导致整个管道阴极极化程度降低,远端易保护不足;二是控制点处有干扰电流流出,导致极化减小,见图2,为维持设定的控制电位,干线阴极保护系统输出电流将自动提高,导致整个管道阴极极化加大,近端易产生过保护。

在厂站阴极保护系统投运前后,对比干线阴极保护系统参数的变化,可以检测其是否受到干扰以及干扰的程度。表1列出了两个实际厂站阴极保护系统投运前后干线管道阴极保护参数的变化[7]。由表1数据可以判断,1号厂站阴极保护系统投运后,干线阴保系统输出电流降低,管道远端阴极极化程度降低,属于第一类情况,即控制点处有干扰电流流入;2号厂站阴极保护系统投运后,干线阴保系统输出电流增加,管道阴极极化程度增大,近端过保护,属于第二类情况,即控制点处有干扰电流流出。

表1 厂站阴极保护系统投运前后干线阴极保护系统参数对比

|

厂站名称

|

1号站

|

2号站

|

|||

|

厂站阴极保护系统运行阶段

|

投运前

|

投运后

|

投运前

|

投运后

|

|

|

干线阴极保护系统控制电位/mV

|

-1360

|

-1360

|

-1100

|

-1100

|

|

|

干线阴极保护系统输出电流/A

|

0.6

|

0.2

|

1.0

|

1.6

|

|

|

干线阴极保护系统输出电压/V

|

3.70

|

1.20

|

1.78

|

2.80

|

|

|

干线保护电位/mV

|

站外近端

|

-1350

|

-1480

|

-1260

|

-1530

|

|

站外5km

|

-1220

|

-951

|

-1130

|

-1350

|

|

当检测到干扰后,需要采取措施来降低或排除干扰,其原则是将站外干线阴极保护系统的输出参数恢复到厂站阴极保护投运以前的水平,并进行保护电位测试,确认干线保护电位和保护距离不因站内系统的投运而受影响。可采用以下方法来降低或排除厂站阴极保护系统对站外干线的干扰:①尽可能使厂站阴极保护系统的阳极影响区远离站外阴保系统控制点;②根据厂站内阴极保护系统的调试情况,对部分阳极进行电流输出限制;③厂站阴极保护采用对外界干扰小的辅助阳极系统,例如柔性阳极[9];④对站外干线近端进行密间隔电位测试,将站外干线阴极保护系统的控制点转移至不受干扰的位置;⑤对站外干线恒电位控制点进行处理,安装排流电极以降低或消除干扰电流引起的附加极化或去极化;⑥站外干线阴极保护系统采用恒电流控制;⑦对于小型厂站,可考虑纳入干线保护系统共同保护。

2.3 屏蔽问题

油气输送厂站阴极保护中的屏蔽问题是指埋地金属结构的阴极保护电流被与其邻近的其他金属结构分流的现象。通常密集区外围的金属结构易对中央的金属结构造成屏蔽,且外围的金属结构防腐层质量越差,屏蔽影响将越大,如果全部为裸管道,屏蔽作用将会非常严重。

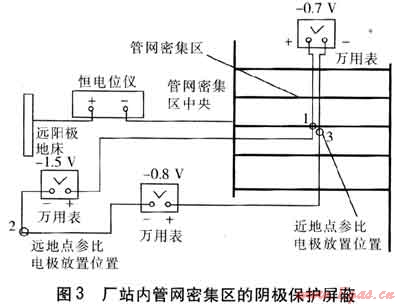

图3显示了厂站阴极保护中管网密集区的屏蔽现象。1为管网密集区中央位置,2为远地点参比电极放置位置,3为近地点参比电极放置位置。现场测量得到,管网密集区中央相对于近参比电极的电位即1、3之间的电位差仅为-0.7V,达不到-0.85V的保护电位要求;而2、3之间的大地电位差达到-0.8V,说明电流在土壤中流动产生较大的电位梯度,同时管网密集区外围接近保护要求,说明管网密集区外围的管道吸收了大部分保护电流,导致中央管道得不到足够的保护电流,从而造成了屏蔽。

在实际生产中,常通过多组阳极分散布置,远、近阳极互为补充,牺牲阳极材料做接地等改进措施,来减缓厂站阴极保护屏蔽问题。例如某压气站[6],站内除各种管网外,还有设备混凝土基础和接地系统,采用两口深井阳极进行阴极保护。系统投运后,站区外围均达到保护要求,但中央部分由于屏蔽效应未达到保护要求。增加近阳极后,保护效果有所改善,但屏蔽问题仍未彻底解决。将接地极更换为锌合金,整个站区全部达到保护要求。另一厂站阴极保护投运后[7],保护电流输出一直较高,同时压缩机进出口管区域(靠近接地极)保护不足。在用锌合金阳极替换原角钢接地极后,系统输出电流显著降低,进出口管区域也得到了有效保护。

2.4 阳极地床的合理设计

油气输送厂站阴极保护技术的特点给厂站内阳极地床的设计带来较大的困难。由于目前厂站阴极保护设计多参照长输管道阴极保护设计规范进行,阳极位置、埋深、数量等设计参数的选择往往依靠经验性的估算,对于阴极保护效果预知性较差,无法在设计中对干扰和屏蔽问题进行处理,常出现阳极布置不合理现象,导致后期调试和整改工作量较大。因此,改进厂站阴极保护设计技术对于提高设计水平具有重要的意义。

随着电化学和计算机技术的发展,采用数值模拟技术来获取被保护体表面的电位和电流分布,成为阴极保护领域中十分活跃的一个方面,并已在地下长输管道、海洋构件、近海石油平台等场所得到了较好的应用[14~24]。文献[14]、[15]采用数值计算方法模拟了船体阴极保护系统的电位分布。邱枫等利用数值模拟技术研究了码头钢管桩以及埋地钢管的阴极保护电位和电流分布[18~19]。Douglas等[20]对采用不同阳极布置方式的地上储罐罐底(直接坐落于土壤或埋地罐基础之上)阴极保护电位分布进行了模拟。若将数值模拟技术与油气输送厂站阴极保护设计相结合,通过计算阴极保护电位和电流密度的分布,来评价保护效果,优选保护方案,确定合理的阳极地床位置、埋设方式和分布形式等,将阴极保护的经验性设计变为科学性设计,对提高厂站阴极保护设计水平提出了一个发展方向。梁旭魏等[21~22]尝试将边界元数值模拟方法应用于油田区域性阴极保护中,确定了最佳阳极位置和电流输出。笔者近些年也进行了厂站阴极保护数值模拟方面的研究工作[23~24]。

例如,某天然气输送厂站采用浅埋分布式阳极地床进行阴极保护,站内埋地管网和浅埋阳极的分布见图4。

利用数值模拟技术计算了该厂站内阴极保护电位的分布,计算所采用的数学模型见文献[23]。

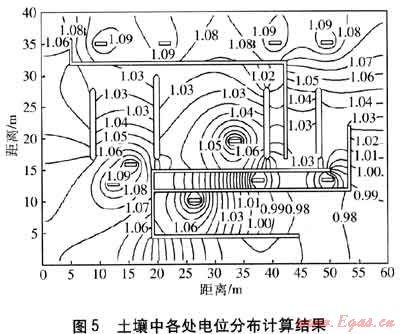

利用现场测量和室内极化特性测试获得阴、阳极边界条件,采用边界元数值计算方法对数学模型进行求解,得到土壤中各处的电位分布,见图5,电位为负值,单位为V,图中数据为电位数值的绝对值。

在厂站埋地管道上选取了20个阴极保护电位测试点,测试点的分布见图4。利用瞬间断电法测量了这20个测试点处的管道极化电位,并将测量结果和数值模拟计算结果进行了对比,见表2。由表2可见,对于所考察的20个测试点,管道极化电位数值计算结果和实际测量结果很接近,最大相对误差小于5%。这说明对于厂站阴极保护系统,只要正确建立数学模型和合理选取边界条件,可以采用数值模拟计算来预测保护效果。

表2 测试点处管道极化电位数值计算结果与实测结果对比

|

测试点编号

|

测量值/V

|

计算值/V

|

相对误差/%

|

|

1

|

-1.03

|

-1.03

|

0.00

|

|

2

|

-1.04

|

-1.O3

|

0.96

|

|

3

|

-1.O5

|

-1.06

|

0.95

|

|

4

|

-1.02

|

-1.03

|

0.98

|

|

5

|

-1.O3

|

-1.03

|

0.00

|

|

6

|

-1.05

|

-1.05

|

0.00

|

|

7

|

-1.02

|

-1.03

|

0.98

|

|

8

|

-1.06

|

-1.04

|

1.89

|

|

9

|

-1.O7

|

-1.O6

|

0.93

|

|

10

|

-1.02

|

-1.05

|

2.94

|

|

11

|

-1.01

|

-1.03

|

1.98

|

|

12

|

-1.01

|

-1.03

|

1.98

|

|

13

|

-1.05

|

-1.08

|

2.86

|

|

14

|

-1.07

|

-1.08

|

0.93

|

|

15

|

-1.07

|

-1.08

|

0.93

|

|

16

|

-1.07

|

-1.O8

|

0.93

|

|

17

|

-1.02

|

-1.01

|

0.98

|

|

18

|

-1.05

|

-1.06

|

0.95

|

|

19

|

-1.04

|

-1.O6

|

1.92

|

|

20

|

-0.97

|

-1.00

|

3.09

|

阴极保护电位分布数值模拟方法应用于厂站阴极保护设计,具有以下优势:①阴极保护效果预知性强,保护电位大小和分布一目了然;②阳极地床的位置和数量确定更具理论依据;③能够在模拟阶段充分预测到干扰和屏蔽问题,并可通过在模拟中调整阳极地床分布来消除这些问题,减小了实际施工中的调试和整改工作量。由于阴极保护电位分布数值模拟方法在国内仍处于起步阶段,其准确性要受到多个因素的制约,其中最主要的因素有:①几何模型的准确性,所建立的几何模型和实际的埋地构件分布越接近,计算结果越准确;②边界条件的准确性,要准确地给出计算的边界条件,需要弄清楚所有埋地构件表面的涂层状况,并能给出不同表面状况的构件在厂站土壤环境下的极化特性。但是对于某些老站区,埋地管网众多,建设时间不确定,管道表面状况差异较大,如果不能准确地掌握地下构件的分布情况和表面状况,就会影响计算结果的准确性,因此数值模拟方法更适用于新建站区的情况。

3 结语

① 厂站内由于埋地金属构件的多样性和复杂性,要准确地确定实际所需的保护电流,仅通过经验估计的方法是难以满足要求的,推荐采用馈电试验法进行现场测试。在阴极保护技术实施过程中若能采用极化电池将埋地管网与接地系统隔离,将会大大减小阴极保护电流,减弱或消除干扰和屏蔽问题。

② 干扰和屏蔽是油气输送厂站阴极保护中经常遇到的问题,如果无法在设计阶段避免,只能通过后期的整改调试来消除。通过调整电位控制点的位置、阳极地床的位置、部分阳极限流输出及安装排流电极等措施,可控制乃至排除干扰;而通过多组阳极分散布置,远、近阳极互为补充以及牺牲阳极材料做接地,则可有效减缓屏蔽。

③ 将电位分布数值模拟技术应用于厂站阴极保护设计中,可提高系统阴极保护效果的预知性,并能在设计阶段对干扰和屏蔽问题进行处理,阳极位置的确定也更具科学性,对提高厂站阴极保护设计水平提出了一个发展方向。

参考文献:

[1] 孙希功,王芷芳.东营原油库区域性阴极保护[J]油气储运,1992,11(3):57-59.

[2] 胡正飞,夏于飞.泗县泵站站区区域性阴极保护[J]华东输油,1996,19(1):1-5.

[3] 董振丰,高增奎.岔南联合站区域阴极保护设计[J].华北石油设计,2000(1):22-23.

[4] 邓和平.涠洲油、气终端处理厂阴极保护工程实践[J].腐蚀与防护,2000,22(11):188-191.

[5] 周立新,徐建庆.区域性阴极保护技术在储运设施中的应用[J].石油化工腐蚀与防护,2003,20(6):40-42.

[6] 刘玲莉,陈洪源,刘明辉,等.输油气站区阴极保护中的干扰与屏蔽[J].管道技术与设备,2005(2):31-33.

[7] 陈洪源,范志刚,刘玲莉,等.区域性阴极保护技术在输气厂站中的应用[J].油气储运,2005,24(5):41-44.

[8] 陈航.长输油气管道工艺站场的区域性阴极保护[J].腐蚀与防护,2008,29(8):485-487.

[9] 葛艾天,涂明跃.区域阴极保护在陕京管道厂站的应用[J].腐蚀与防护,2009,30(5):343-345.

[10] 燕珠峰.埋地钢质燃气管道追加强制电流阴极保护实践[J].煤气与热力,2010,30(10):B05-B07.

[11] 陈壮志,郑力宇,杨东辉.外加电流深井阳极阴极保护系统的检测与评价[J].煤气与热力,2010,30(7):B32-B34.

[12] 余祖强,柳华.阴极保护系统中站场电绝缘装置的合理位置[J].煤气与热力,2007,27(8):11-12.

[13] 杨萍,苏昔果,孟田军.城镇燃气埋地钢质管道阴极保护的设计[J].煤气与热力,2007,27(1):10-12.

[14] DEGIORGI V G,WIMMER S A.Geometric details and modeling accuracy requirements for shipboard impressed current cathodic protection system modeling[J].Engineering Analysis with Boundary Elements,2005(29):15-28.

[15] DEGIORGI V G,THOMAS E D,LUCAS K E.Scale effects and verification of modeling of ship cathodic protection systems[J].Engineering Analysis with Boundary Elements,1998(22):41-59.

[16] ZAMANI N G.Boundary element simulation of the cathodic protection system in a prototypic ship[J].Applied Mathematics and Computation,1988(26):119-134.

[17] BIALECKI R A,OSTROWSKI Z,KASSAB A J,et al.Coupling BEM,FEM and analytic solutions in steadystate potential problems[J].Engineering Analysis with Boundary Elements,2002(26):597-611.

[18] 邱枫,徐乃欣.用带状牺牲阳极对埋地钢管实施阴极保护时的电位和电流分布[J].中国腐蚀与防护学报,1997,17(2):106-110.

[19] 邱枫,徐乃欣.码头钢管桩阴极保护时的电位分布[J].中国腐蚀与防护学报,1997,17(1):12-18.

[20] DOUGLAS P R,MARK E 0.A mathematical model for the cathodic protection of tank bottoms[J].Corrosion Science,2005(47):849-868.

[21] 梁旭魏,吴中元,孟宪级,等.油田区域性阴极保护计算机辅助优化设计研究[J].天津纺织工学院学报,1998,17(5):90-94.

[22] 梁旭魏,吴中元,刘燕华,等.阴极保护系统中电流的优化控制[J].天津纺织工学院学报,1999,18(1):37-40.

[23] 杜艳霞,张国忠,刘刚,等.金属储罐底板外侧阴极保护电位分布的数值模拟[J].金属学报,2007,43(3):297-302.

[24] 杜艳霞,张国忠.土壤电阻率对罐底外侧阴极保护电位分布的影响[J].石油化工高等学校学报,2007,20(1):81-84.

(本文作者:杜艳霞1 路民旭1 孙健民2 1.北京科技大学 新材料技术研究院 北京 100083;2.北京市燃气集团有限责任公司 北京 100035)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助