摘要:从标准的来源、使用特点、评定因素、外观检查和无损检测、力学性能试验等方面分析比较了几个焊接工艺评定标准,认为采用JB 4708—2000《钢制压力容器焊接工艺评定》对燃气调压装置内管道的焊接工艺进行评定是可行的。探讨了燃气调压装置内管道的焊接工艺。

关键词:燃气调压装置;焊接工艺评定;焊接;管线钢

Comparison of Welding Procedure Qualification Standards for Pipeline in Gas Pressure Regulating Equipment

DING Sheng,QIN Xiaoyun

Abstract:Several welding procedure qualification standards are analyzed and compared in terms of standard source,application features,qualification factors,apparent examination,nondestructive inspection,mechanics performance test and so on.It is concluded that the application of Welding Procedure Qualification for Steel Pressure Vessels(JB 4708—2000)to welding procedure qualification of pipeline in gas pressure regulating equipment is feasible.The welding procedure of pipeline in gas pressure regulating equipment is discussed.

Key words:gas pressure regulating equipment;welding procedure qualification;welding;pipeline steel

1 概述

燃气调压装置内管道的焊接效率和安全可靠性备受关注,焊接技术经历了手工焊、半自动焊和全自动焊的发展历程。一些高效先进的焊接方法亦得以应用,如药芯焊丝气体保护焊或自保护焊、STT半自动根焊+PAW 2000外焊、STT半自动根焊+APW-Ⅱ自动焊、埋弧自动焊、自动气体保护焊等。

2 燃气调压装置的特点

焊接作为燃气调压装置内管道预制的重要环节,如不能有效控制其焊接质量,会带来严重的后果。一般而言,燃气调压装置在工厂进行预制(焊接装配),并预留与长输管道的接口。从预制工厂运输到野外现场的过程中,经历着复杂的路况和动载荷,这就更要求对焊接结构进行合理设计,严格控制其焊接质量。

3 燃气调压装置焊接评定标准的选择

当前,燃气调压装置中管道的设计主要依据GB 50251—2003《输气管道工程设计规范》、GB 20801—2006《压力管道规范 工业管道》,压力容器的设计主要依据GB 150—1998《钢制压力容器》和TSG R0004—2009《固定式压力容器安全技术监察规程》等。GB 50251—2003第10.1.3条要求管道的焊接工艺评定执行GB 50236—98《现场设备、工业管道焊接工程施工及验收规范》。GB 20801.4—2006《压力管道规范 工业管道 第4部分:制作与安装》第7.1.2条要求焊接工艺评定按JB 4708—2000《钢制压力容器焊接工艺评定》执行。然而,中石油、中石化长输管道中输气站的燃气调压装置内管道焊接则要求符合SY/T 4103—2006《钢质管道焊接及验收》的规定。此外,燃气调压橇(站)中的压力容器明确要求按照JB 4708—2000进行焊接工艺评定。

燃气调压装置的焊接工艺评定究竟执行哪个标准?哪个标准比较全面系统?是否可以统一?本文就标准的来源和使用特点、焊接工艺评定的因素、外观检查和无损检测、力学性能试验等方面进行探讨与分析。

3.1 标准的来源

GB 50251—2003是参照采用ASME B31.8—1999《输气和配气管道系统》编制的,JB 4708—2000、GB 50236—98都是参照采用ASME IX—1998《焊接及钎焊评定标准》编制的,SY/T 4103—2006则是等效转换API 1104—1999《管道及有关设施的焊接》而来。

ASME B31.8—1999对焊接工艺评定和焊工评定规定为:在环向应力小于20%最小屈服强度的管道上施焊的焊工应按ASME IX—1998、API 1104—1999或附录G的规定进行焊工技能评定,对焊接工艺评定没有条文规定;而在管道环向应力不小于20%最小屈服强度条件下,焊接工艺评定和焊工技能评定应按ASME IX—1998或API 1104—1999进行评定;对于近海管道,在大气环境下施焊应按API 1104—1999进行评定,而在高压环境下施焊应按ANSI/AWS D3.6—93《水下焊接规范》进行评定,此外API 1104—1999中的重要因素应在不受水下环境影响时优先考虑,ANSI/AWS D3.6—93应当用于控制与水下焊接环境和工作条件有关的各个重要变素;对酸气管道的焊接则按ASME IX—1998或API 1104—1999进行评定。可见GB 50251—2003是根据不同条件对焊接工艺评定标准进行选用,而ASME IX—1998和API 1104—1999没有细分环境条件。

3.2 评定标准的使用特点

JB 4708—2000适用于锅炉、压力容器和压力管道焊接的工艺评定,针对的材料是碳素钢、合金钢、铝及铝合金、钛及钛合金等。GB 50236—98适用于工程建设施工现场设备和工业金属管道的焊接,不适用于施工现场组焊的锅炉、压力容器的焊接,不适用于钎焊的焊接,针对的材料为碳素钢、合金钢、铝及铝合金、铜及铜合金、工业纯钛、镍及镍合金等。SY/T 4103—2006适用于使用碳素钢钢管、低合金钢钢管及管件输送原油、成品油及气体燃料等介质的长输管道、压力站管网和泵站管网的安装焊接的工艺评定,以及使用碳素钢钢管、低合金钢钢管及管件输送原油、成品油及气体燃料等介质的其他集输和分输管网的安装焊接的工艺评定,针对的是天然气等流体输送管道用钢管[1]。

从使用特点可以看出,GB 50236—98、JB 4708—2000、SY/T 4103—2006这3个标准各有侧重,针对的使用材料因适用范围不同也各有侧重。单从评定标准的使用特点来看,在燃气调压装置预制管道的焊接中,采用JB 4708—2000进行焊接工艺评定是可行的。

3.3 焊接工艺评定的因素

焊接工艺评定因素分为重要因素、补加因素和次要因素。重要因素指影响焊接接头抗拉强度和弯曲性能的焊接工艺因素,补加因素指影响焊接接头冲击韧性的焊接工艺因素,次要因素指对要求测定的性能无明显影响的焊接工艺因素。当变更任何一个重要因素时都需要重新评定焊接工艺;当增加或变更任何一个补加因素时,按增加或变更的补加因素增焊冲击韧性试件进行试验;当变更次要因素时不需要重新评定焊接工艺,但需重新编制焊接工艺指导书[2~3]。JB 4708—2000中重要因素、补加因素、次要因素齐全,GB 50236—98只列出重要因素和补加因素,而SY/T 4103—2006只列出重要因素。可见GB 50236—98和SY/T 4103—2006在因素区分上有所欠缺。

① 焊接方法

对于焊接方法,JB 4708—2000限定熔化焊、电渣焊和堆焊;GB 50236—98限定熔化焊;SY/T 4103—2006则遵循了API 1104—1999的规则,根据其适用范围将焊接方法限定为熔化焊[1]。可见JB 4708—2000限定的焊接方法包含了GB 50236—98和SY/T 4103—2006限定的焊接方法。从重要因素的角度考虑,在改变焊接方法时,必须重新评定焊接工艺。

② 钢材类别划分

JB 4708—2000和GB 50236—98依据化学成分、力学性能(抗拉强度)和焊接性能对钢材进行分类分组,而SY/T 4103—2006只以屈服强度进行分组。相对于SY/T 4103—2006而言,JB 4708—2000和GB 50236—98考虑得更全面,分类分组更细化,但这3个标准都没有考虑长输管线钢的特点(低碳、高合金、高屈服强度、淬硬性、可焊接)。笔者根据管线钢的特点将部分管线钢分类归入JB 4708—2000中的钢号分类分组表,见表1。将JB 4708—2000评定规范及其对应的工艺规程JB/T 4709—2000《钢制压力容器焊接规程》应用到管线钢,并进行了力学性能试验,最终评定结果是合格的。

表1 部分管线钢在JB 4708—2000中的类、组

|

钢号分类

|

组别号

|

钢号

|

|

Ⅱ

|

Ⅱ-1

|

B(L245)、X52(L360)

|

|

Ⅱ-2

|

X60(L415)、X65(L450)

|

③ 焊后热处理

JB 4708—2000按温度划分了焊后热处理类别,按保温时间和保温温度规定了评定细则。GB 50236—98没有规定焊后热处理的类别和评定细则,而SY/T 4103—2006则没有提及焊后热处理变更需重新评定焊接工艺。

④ 试件厚度和焊件厚度

试件进行力学性能试验和横向弯曲试验时试件厚度与焊件母材厚度的规定见表2。

由表2可知,JB 4708—2000对试件母材厚度与适用于焊件母材厚度的有效范围的划分比GB 50236—98和SY/T 4103—2006细,且对影响焊件母材厚度有效范围的因素考虑得更全面。此外,JB 4708—2000第5.3.4.1款指出,对于焊条电弧焊、埋弧焊、钨极气体保护焊、熔化极气体保护焊,当焊件规定进行冲击试验时,试件评定合格后当δ≥8mm时适用于焊件母材厚度的有效范围最小值一律为0.758,如试件经高于上转变温度的焊后热处理或奥氏体母材焊后经固溶处理时仍按原规定执行[1]。

综合标准来源、标准的使用特点以及焊接方法、钢材类别划分、焊后热处理、试件与焊件厚度等评定因素可知,JB 4708—2000更科学合理。

3.4 外观检查和无损检测

外观检查和无损检测是衡量试件焊接质量的重要指标。JB 4708—2000对外观检查和JB 4730—2005《承压设备无损检测》对无损检测的要求是焊缝不得有裂纹,力学性能试样可以避开缺陷制取;GB 50236—98要求外观检查及射线照相检验,焊缝质量不应低于规范中表1 1.3.2中的Ⅱ级标准;而SY/T 4103—2006对外观检查和无损检测并无规定。

3.5 力学性能试验

① 拉伸试验

JB 4708—2000和GB 50236—98规定的拉伸试样为紧凑型试样;SY/T 4103—2006规定拉伸试样的数量与管道直径有关,且拉伸试样是长试样,拉伸时,若断裂于焊缝和熔合区,还需依据刻槽锤断检查断面缺陷。

② 弯曲试验

JB 4708—2000和GB50236—98可以综合表述为:面弯和背弯时,当试件厚度δ≤10mm时,试样厚度d与δ相等或相近,在弯曲时,要求弯心直径D=4d且弯曲角度为180°;当δ>10mm时,d=10mm,从试样受压面加工去除了多余厚度,要求弯心直径D=40mm且弯曲角度为180°。横向侧弯时,当试件厚度δ为10~38mm时,试样宽度等于试件厚度;当试件厚度δ大于38mm时,允许沿试件厚度方向分层切成宽度为20~38mm等宽的两片或多片试样的试验代替一个全厚度侧弯试样的试验。可见弯曲试样(面弯、背弯、侧弯)的选择仅与试件厚度有关。SY/T 4103—2006规定,弯曲试验时,无论试件厚度为多少,弯心直径D≥7d且弯曲角度为180°,弯曲试样的选择不仅与试件厚度有关,还与管径有关。

③ 冲击试验

JB 4708—2000和GB 50236—98考虑了焊接接头冲击韧性,而SY/T 4103—2006则不考虑冲击韧性,仅规定做刻槽锤断检查断面是否焊透与熔合,是否有气孔和夹渣等超标缺陷,这些用射线检查即可。此外,JB 4708—2000有明确的常温冲击合格指标(3个冲击试样的常温冲击吸收功平均值≥27J,至多允许1个冲击试样的冲击吸收功低于规定值且不低于规定值的70%)。而GB 50236—98只有冲击试验的合格指标应符合设计文件的规定。

拉伸、弯曲、冲击韧性是长输管道的重要性能,应在施工规范中给予保证,SY/T 4103—2006对弯曲试验的要求显然低于JB 4708—2000和GB 50236—98。SY/T 4103—2006不考虑冲击试验,因而不能用于有冲击试验要求的长输管道的焊接工艺评定。燃气调压装置作为天然气管道调压计量的重要组成部分,安全性十分重要,这就要求其管道焊接应充分考虑冲击韧性,可优先选用JB 4708—2000进行焊接工艺评定。

3.6 其他评定规则

JB 4708—2000、GB 50236—98和SY/T 4103—2006截然不同的评定规则为:接头形式(坡口形式)、焊接位置与试件位置、保护气体流量。显著差别的评定规则为:向上(下)立焊与上(下)向焊、层间温度与时间间隔、线能量与焊接速度。在SY/T 4103—2006中填充金属、电特性及技术措施中若干焊接工艺因素没有列入(如实心焊丝与药芯焊丝、熔滴过渡、单丝焊与多丝焊[4],这些因素也是影响机械性能的重要组成部分,在评定中需区分因素的性质慎重对待。

4 燃气调压装置中管道的焊接工艺

由于燃气调压装置是在工厂内预制,焊接条件比野外现场优越,这就要求采用效率较高的焊接方法,本文主要介绍焊条电弧焊(SMAW)、氩弧焊(GTAW)、气保焊(GMAW)及其组合焊。

① 焊条电弧焊

焊条电弧焊设备简单,移动方便,操作灵活,无论是在野外还是厂内预制,都是最常用的焊接方法。燃气调压装置主要采用向上立焊的低氢焊材,该工艺相对成熟。常用管线钢焊条电弧焊的焊接材料见表3。

表3 常用管线钢焊条电弧焊的焊接材料

|

钢级

|

焊接层次

|

焊接材料

|

|

|

GB/T 5117

GB/T 5118

|

AWS A5.1

|

||

|

B(L245)~X52(L360)

|

打底

|

E5016

|

E7016

|

|

填充、盖面

|

E5016、E5018

|

E7016、E7018

|

|

|

X56(1390)~X60(IA15)

|

打底

|

E5016

|

E7016

|

|

填充、盖面

|

E5016、E5018

|

E7016、E7018

|

|

|

X65(IA50)

|

打底

|

E5016

|

E7016

|

|

填充、盖面

|

E5016、E6016

E9018-G

|

E7016、E9016

E9018-G

|

|

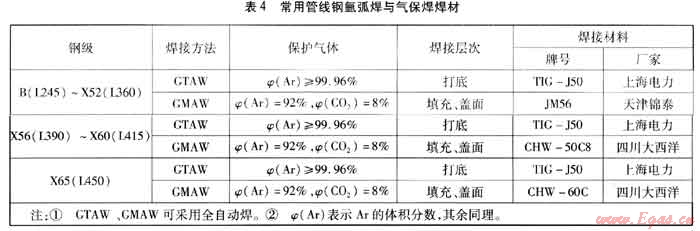

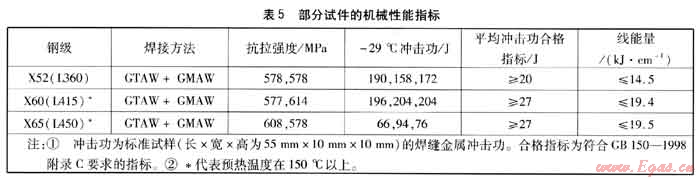

② 组合焊

燃气调压装置制造公司可根据自身特点,选用国内焊接材料,在管线钢的焊接中采用SMAW+GMAW和GTAW+GMAW,焊后试件各项机械性能指标均达到规范要求。焊材和部分试件机械性能指标见表4、5。

5 结论

① ASME B31.8~1999中管道的焊接工艺评定引用了ASME IX—1998、API 1104—1999和ANSI/AWS D3.6—93,但每个评定标准在执行时是有条件的,与环境条件是有关联的。当有冲击试验要求时应采用ASME IX—1998,当没有冲击试验要求时采用ASME IX—1998或API 1104—1999。

② 考虑燃气调压装置的整体运输特点和使用工况环境,冲击韧性是重要性能指标,应在施工规范中给予保证。SY/T 4103—2006不考虑冲击试验,因而不能用于有冲击试验要求的燃气调压装置的焊接工艺评定。

③ JB 4708—2000参照ASME IX—1998而编制修订,内容全面,规定科学,基本包含了SY/T 4103—2006中的评定因素。燃气调压装置制造公司根据管线钢的特点,将管线钢归入JB 4708—2000的相应类组中,将JB 4708—2000评定规范及其对应的工艺规程JB/T 4709—2000应用到燃气调压装置内管道的焊接工艺评定是可行的。

④ 燃气调压装置中管线钢的焊接方法可以选用焊条电弧焊、氩弧焊、气保焊或其组合焊。

⑤ 适当控制线能量和采取预热措施,设计温度不小于-29℃时,燃气调压装置中管道(钢级低于X70或IA85)的焊接采用JB 4708—2000进行焊接工艺评定是可行的。

参考文献:

[1] 隋永莉,薛振奎,赵海鸿.石油天然气金属管道焊接工艺评定标准对比分析[J].压力容器,2006,23(6):1-5.

[2] 合肥通用机械研究所,国家质量技术监督局锅炉压力容器安全监察局,中国石化集团公司咨询公司,等.JB 4708—2000钢制压力容器焊接工艺评定[S].昆明:云南科技出版社,2000:3-28.

[3] 中国化学工程第三建设公司.GB 50236—98现场设备、工业管道焊接工程施工及验收规范[S].北京:中国计划出版社,1999:1-105.

[4] 戈兆文,郑钧,许卫荣.长输管道焊接工艺评定标准分析及建议[J].压力容器,2003,20(7):1-15.

(本文作者:丁胜 秦晓云 特瑞斯信力(常州)燃气设备有限公司 江苏常州 213022)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助