摘 要:介绍埋地燃气聚乙烯管道电熔连接的概念、应用范围、注意事项、接头质量判断。分析解决电熔连接施工中观察孔溢料的问题。用实验方法对未能保持电熔连接焊接面的洁净导致电熔连接出现虚假焊进行了探讨。

关键词:聚乙烯电熔管件; 电熔连接; 虚假焊; 溢料

Analysis on Two Typical Problems in Electrofusion Welding of Gas PE Pipes

Abstract:The concept,scope of application,matters needing attention and joint quality judgement in electrofusion welding of buried gas PE pipes are introduced.The problem of material overflow at the obserration hole in electrofusion welding operation is analyzed and solved.The false electrotusion welding caused by unclean welding surface is discussed experimentally.

Keywords:polyethylene electrofusion fitting;electrofusion welding;false welding;material overflow

1 概述

近年来,随着对环境保护的重视,天然气作为一种清洁能源的需求越来越广泛,聚乙烯燃气管道的建设得到大力发展。电熔连接是聚乙烯燃气管道的主要连接方式,电熔连接接头的质量取决于聚乙烯电熔管件、聚乙烯管材、电熔焊机的质量和工程施工方的施工技能及监理部门的管控水平[1]。全国聚乙烯电熔管件、聚乙烯管材生产企业有上百家,水平高低不同,电熔焊机的生产企业也有几十家,各企业的电熔焊机质量各异,燃气施工企业工程施工技能方法也有差异,水平高低不同。当电熔连接的接头出现问题时,各相关方相互推卸责任。有鉴于此,本文对电熔连接方式进行分析,并就目前行业中两个典型问题进行剖析。

2 电熔连接的概念

电熔连接:采用内埋电阻丝的专用电熔管件,通过专用设备,控制内埋于管件中电阻丝的电压、电流及通电时间,使其达到熔接目的的连接方法。

电熔连接的原理:预埋在电熔管件内表面的电阻丝通电后发热,使电熔管件内表面和管材外表面的材料达到熔化温度,升温后材料膨胀产生焊接压力,经过分子的转移、扩散、结晶、缠绕、冷却后融为一体,达到电熔连接的目的。其充分利用了聚乙烯材料加热可熔融、冷却又凝固的可逆性质,在电熔管件与管材的加热熔区内的聚乙烯材料经过了玻璃态、高弹态、粘流态,分子相互渗透,电熔管件内表面和管材外表面聚合在一起。电熔连接又称电熔焊,是埋地聚乙烯燃气管道施工的最重要的方法。电熔连接主要包括电熔承插连接和电熔鞍形连接。电熔承插连接适用于各种规格的管道。电熔鞍形连接适用于干管上开支口和修补干管。

3 电熔连接应用范围

一般能采用热熔对接焊连接的管道都可以采用电熔连接(热熔对接的管件与管材的长度达到相应的要求)。根据CJJ 63--2008《聚乙烯燃气管道工程技术规程》,在聚乙烯燃气管道中两段管道最后碰头时必须采用电熔连接;管道公称直径小于90mm时宜采用电熔连接;材料相差较大,熔体指数MFR(以每10min计,按GB/T 3682--2000《热塑性塑料熔体流动速率试验方法》试验)差值大于等于0.5g时,必须采用电熔连接;SDR值不同的聚乙烯管件、管材连接必须采用电熔连接。

4 电熔连接注意事项

①与电熔连接的管材或插口管件的端面要齐,保证插入的管材或插口管件与电熔管件的焊接面接触充分。

②管材和管件应擦拭干净,以确保焊接过程中管材外表面与电熔管件内表面的接触面无杂质。

③测量管件的承口长度,并在管材插入端或插口管件插入端标记位置,刮去该长度加15mm的插入长度的表皮,该表皮(也叫氧化皮)厚度为0.1~0.2mm,刮去表皮后的管材或插口管件必须保持洁净,现刮现焊。

④通电前应校直两个连接件,确认装配到位,使其在同一轴线上,可以配合使用相应的夹具。

⑤在电熔连接接头冷却期间,不得移动电熔连接件或在电熔连接件上施加外力。

⑥电熔焊机电源为220V交流电,必须有接地保护。严禁接380V三相电源。当电源距离焊机超过100m时,可能产生欠压报警现象,应加粗电源线或采用发电机供电。

⑦应严格按照焊机说明书的具体步骤进行电熔焊机操作。在焊接过程中要避免周围磁场对焊机的干扰。若受到干扰,电压参数与时间会发生变化,则不能进行电熔连接。

⑧电熔管件在搬运过程中要轻拿轻放。若在搬运的过程中乱扔乱摔,可能摔坏接线端子与电阻丝的连接,造成断路;可能摔坏观察孔,造成堵住观察孔;可能摔断接线柱,造成电熔管件报废。一些企业的电熔管件产品对接线端子、观察孔和接线柱进行了合理的保护,有相应的保护凸台结构,可以防摔抗摔。我公司的这项技术获得了国家专利[2]。

5 电熔连接接头质量的判断

目前,电熔连接的质量判断是破坏性的,不能像钢管一样对连接质量进行无损检测。

遵循国家标准GB 15558.2—2005《燃气用埋地聚乙烯(PE)管道系统第2部分:管件》,对电熔连接的接头质量进行判断:

①熔接强度:剥离脆性破坏百分比≤33.3%(即韧性破坏百分比>66.7%);

②静液压强度试验:接头通过静液压强度试验。

根据CJJ 63--2008《聚乙烯燃气管道工程技术规程》,对电熔连接接头进行质量判断:

①电熔管件端口处的管材或插口管件周边应有明显的刮皮痕迹,有明显的画线标记;

②聚乙烯管道接缝处不应有熔融料溢出;

③电熔管件内电阻丝不应挤出(特别结构设计除外);

④电熔管件上观察孔中应能看到有少量熔融料溢出,但溢料不得呈流淌状。

6 典型问题分析

6.1 电熔连接观察孔溢料呈流淌状

观察孔是电熔管件的一部分。观察孔有一个孔形的,也有一个孔和一个柱子一起构成的。从电熔管件本身结构来判断,观察孔冒出的快慢与多少和其放置的位置有关,观察孔位置距离电熔管件熔区的距离越近,越容易冒出,越远越难冒出。观察孔的作用是指示电熔管件是否已完成电熔连接,方便工程监理及施工方对接头是否已完成电熔连接进行判断。

①现象

电熔连接完成后,电熔连接管件的观察孔溢料呈流淌状。目前行业中一部分人认为是电熔焊机输出焊接电压过高、焊接时间过长、能量过高造成的,即电熔连接过焊。一部分人认为是电熔连接施工环境温度的变化、电熔焊机焊接时间补偿的变化、电熔焊机的电压波动等原因造成的。还有一部分人认为,观察孔溢料呈流淌状的现象是正常的。有鉴于此,本文从电熔管件产品结构设计进行剖析,从根本上解决该问题。

②依据

CJJ 631006《聚乙烯燃气管道工程技术规程》规定,电熔连接接头电熔管件上观察孔中应能看到有少量熔融料溢出,但溢料不得呈流淌状。

③分析

电熔管件观察孔的功能是显示电熔管件是否已完成电熔连接。当观察孔处溢料呈流淌状时,过多的聚乙烯材料流出在电熔管件的外表面,熔区冷却收缩后电熔管件与管材焊接面处会存在大的孔洞。焊接融接面变小,影响电熔连接的接头质量。

④对策

主要从电熔连接的本体——电熔管件产品本身考虑问题,合理设计观察孔结构,彻底解决电熔连接过程中观察孔呈流淌状的问题,从而保证电熔连接接头更安全可靠。

a.开放式结构观察孔

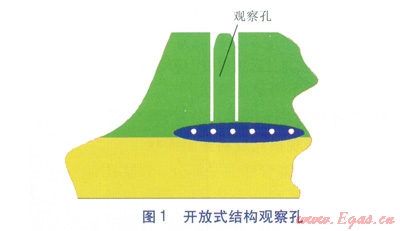

目前行业比较流行的观察孔为开放式结构,见图1。

图1中绿色部分为电熔管件,绿色区域中的柱子和白色间隙为观察孔;黄色部分为管材;蓝色部分是电熔管件和管材焊接面形成的熔区,蓝色区域中的白色圆为电阻丝。该结构的观察孔是一种开放的结构。焊接过程中观察孔会随能量增加而顶出,若是时间、电压、能量、温度等参数控制不好,会造成观察孔溢料容易呈流淌状。

b.带凸台结构观察孔

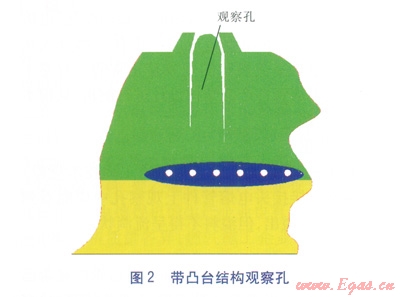

对观察孔进行优化设计后为带凸台的结构,见图2。

图2中绿色部分为电熔管件,绿色区域中的柱子和白色间隙及小凸台为观察孔;黄色部分为管材;蓝色是电熔管件和管材焊接面形成的熔区,蓝色区域中的白色圆为电阻丝。该结构观察孔有一个倒锥形孔与锥柱配合,当加热聚乙烯,形成膨胀压力使观察孔顶到某一位置时,受到倒锥形孔界面的阻力,使观察孔不再顶出,即使继续加热,观察孔也不再伸长,也不会使观察孔呈流淌状。该优化设计的结构充分利用了聚乙烯材料受热时的柔性和韧性。小凸台有方便脱模的作用,通过强制脱模能成型该结构。

c.优化设计尺寸关系

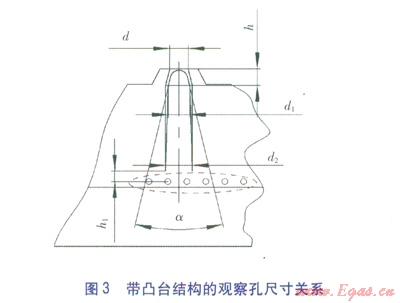

优化设计尺寸关系见图3。

图3中d<d1,当观察孔冒出锥形长度后,该直径关系保证堵住溢料;d2-d1,一般为3~6mm;d2一般小于12mm,不宜太大,太大时,在电熔连接过程中会使该处形成孔洞,若注塑成型时排气不良,该处也容易形成孔洞;h一般取5mm左右,设计该高度凸台,方便倒扣结构脱模;a、d、d1的尺寸关系决定观察孔的冒出量;h1一般取1~4mm为宜,该尺寸影响观察孔冒出时间的迟早,取得离电阻丝越近,观察孔越容易冒出,取得离电阻丝越远,越不容易冒出,目前行业对观察孔的调节,一般就是对该参数进行调节,取值大小不一。

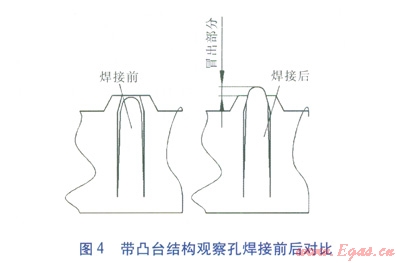

d.焊接前后对比

优化设计后带凸台结构观察孑L焊接前后对比简易示意见图4。

该观察孔的限位结构的设计充分利用了聚乙烯材料受热时的柔性,使倒锥能注塑成型。当电熔连接时倒锥的限位结构能够对膨胀的熔融材料产生反作用力,使电熔管件与管材更好地融合连接。

6.2 虚假焊

施工细节被忽略:未能保持电熔连接焊接面的洁净而形成的电熔连接的虚假焊。

聚乙烯燃气管道施工过程中可能出现如下状况:管材刮皮后,管材刮皮的焊接面部分被泥土等脏物弄脏,然后电熔连接的工人对其进行擦拭等处理,再进行电熔连接的情况。

模拟上述状况,对电熔管件与管段的电熔连接进行实验。

①实验步骤

a.取电熔变径管63/50mm管件,测量尺寸、电阻,确认电熔管件正常;

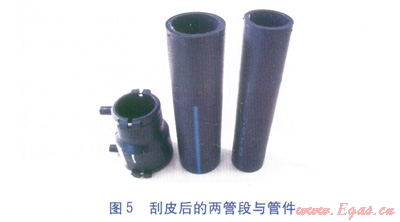

b.管材刮皮,刮去氧化皮厚度为0.1~0.2mm,其刮皮情况见图5;

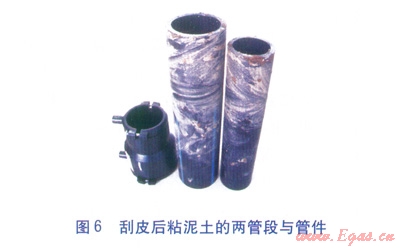

c.用湿泥土弄脏刮皮后的管材刮皮处,其情况见图6:

d.用水冲洗管材,用眼睛看不到泥土为止,其情况见图7;

e.用毛巾或布擦干,或用酒精擦拭,其情况见图8;

f.确认电熔焊机正常,扫条码,电熔连接管件与管段,8 h后挤压剥离,其结果见图9。

电熔管件与管材挤压剥离脆性裂开,电熔连接形成了虚假焊。上述实验,选取不同企业不同类型的电熔管件、管段,采用不同企业的电熔焊机进行交叉实验,其现象与结果可以复现。

③分析与措施

细小的泥土颗粒分布在管段刮皮后凹凸不平的纹路中,用肉眼判断管材焊接面擦拭干净,其实是不干净的。在电熔连接的过程中,电熔管件焊接面的聚乙烯在经过玻璃态、高弹态、粘流态的过程中与管材焊接面中聚乙烯分子相互渗透聚合受阻,从而使电熔管件与管段的焊接面产生脆性开裂。若上述情况在施工中发生,按国内燃气公司施工方法,大部分焊工会造成电熔连接的虚假焊。若发生上述现象,建议切除管材,重新刮皮,再进行电熔连接。

该种施工状况的阐述以及实验模拟中,最根本的一点就是要使电熔连接的各相关方对保持电熔管件与管材焊接面的洁净有深刻的理解并高度重视。CJJ 63--2008规定,应将管材与管件连接部位擦拭干净,然后再刮皮,其目的就是要保持焊接面的洁净。有些电熔管件生产企业,生产工序需触摸到电熔管件焊接面的,该工序工人需要戴上专配的手套。有些企业在电熔管件的使用说明中明确规定,电熔管件要求现拆现用。G5+的产品质量技术要求中,电熔管件需单个密封包装,且要求包装袋厚度不小于0.15mm(G5+即北京市燃气集团、香港中华煤气有限公司、成都城市燃气有限公司、广州燃气集团、深圳燃气集团组成的燃气企业聚乙烯管道质量控制合作小组)。这些规定最主要的目的就是要保证在电熔连接时焊接面的洁净。因施工细节被忽略,未能保持电熔连接焊接面的洁净而造成电熔连接这种虚假焊,对地下聚乙烯燃气管道的连接是最危险的。这种情况的电熔连接的接头脆性开裂,在燃气管道的试压过程中是不能发现的。当地面发生震动时,电熔接头(特别是在穿越公路处的电熔连接的接头)容易发生漏气。这种缺陷也影响电熔连接接头的使用寿命。

7 结语

尽管电熔连接从零配件到施工都有完备的国家标准和行业标准,电熔连接的发展也高度成熟,同时电熔连接也较为简捷,但是目前国内行业对电熔连接的理解和重视不够,需加强对施工各个环节的管理,保证电熔焊机及聚乙烯电熔管件、管材的质量。本文将一个与电熔连接经常接触的一线工程师的经验与大家分享,希望在地下聚乙烯燃气管道大发展的背景下,让电熔连接的相关方高度重视电熔连接接头的质量,使电熔连接的燃气管道更安全可靠。

参考文献:

[1]徐松强.PE燃气管道连接方式探讨[J].煤气与热力,2010,30(3):B06-B08.

[2]孙德刚,卢培丰,孙祥瑞,等.电熔管件:中国,ZL2013 20303814.3[P].2013-11-27.

本文作者:孙祥瑞

作者单位:上海乔治费歇尔亚大塑料管件制品有限公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助