摘 要:结合某热水供热管道顶管穿越堤岸工程,对顶管设计原则、钢套管设计、工作井设计、供热管道穿管、顶管机选型、注浆减阻、出土石方案、防渗设计以及施工注意事项进行了探讨。

关键词:热水供热管道; 顶管; 穿越堤岸

Design of Hot Water Heating Pipe Jacking Engineering through Embankment

Abstract:Combined with a hot water heating pipe jacking engineering through embankment,the design principle of pipe jacking,steel casing design,working well design,insertion of heat-supply pipe,lectotype of pipe jacking machine,grouting drag reduction,unearthed stone scheme,anti-seepage design and malters needing attention in construction are discussed.

Keywords:hot water heating pipe;pipe jacking;through embankment

在供热管道工程的设计与施工过程中,经常会遇到穿越铁路、公路、河流等情况,一般采用架空、开挖、定向钻或顶管穿越等方法。其中架空、开挖的施工方式成本最低,但往往受到城市景观、安全等因素限制,应用的局限性很大。定向钻穿越、顶管穿越的施工成本较高,却是对穿越对象影响最小的施工方式,应用日趋广泛。顶管穿越一般需要设置两个工作井,工作钢管可随着施工进度逐节焊接,施工作业面通常较小。因此,在很多情况下,选择顶管穿越的施工方式是合理的。本文以沂河堤岸穿越工程为例,对热水供热管道顶管穿越堤岸的工程设计进行探讨。

1 项目概况

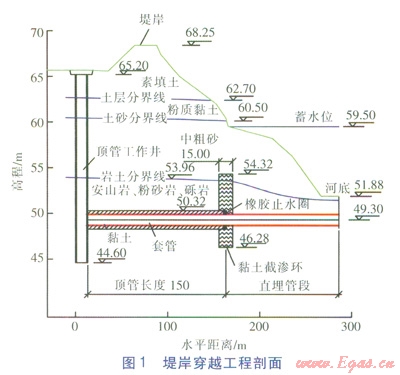

堤岸穿越工程剖面见图1,图中数值单位为m。

顶管穿越工程为沂河堤岸穿越工程,穿越点位于沂河小埠东橡胶坝下游,刘家道I-1枢纽上游,距小埠东橡胶坝约1.39km。刘家道口枢纽上游正常蓄水位为60.00m,近期蓄水位59.50m。本项目实施目的是为了在此处穿越两根DN 1000mm的供热管道,穿越长度为150m。

供热管道轴线设计标高为49.30m,钢套管与供热管道同轴,堤岸自然地面标高68.25m,穿越处河道固定河底标高为51.88m,固定河床以安山岩为主。地表主要为黏土,土质由浅到深依次为素填土、粉质黏土、中粗砂、岩层(由安山岩等组成)等。该河道属于二级河道,采用顶管法施工。为防止河水渗入钢套管与供热管道之间的通道,在穿越结束位置采取橡胶止水圈、黏土截渗环的防渗设计。

2 设计

2.1 设计原则

顶管管线及工作井的位置根据供热管道的走向及邻近建筑物分布情况,遵照确保沂河大堤及邻近建筑物安全,与两岸管网衔接顺畅,便于工程施工的原则进行布置。在堤岸外侧采用沉井法设顶管工作井[1],堤内侧不再设置接收井,结合穿越主河床段的围堰维护,开挖基坑,取出顶管机机头。

由于本工程是两根钢套管同时顶进,为了避免在顶进的过程中两根钢套管互相影响,根据CECS246:2008((给水排水工程顶管技术规程》,两根钢套管宜保持3m净距。

2.2 钢套管设计

①钢套管内直径

钢套管是作为供热管道穿越大堤的通道而设的,合理选择钢套管内径非常重要。供热管道外护管外直径为1155mm,长距离穿管时,为保证穿管的可靠性,应保证供热管道外护管外壁面与钢套管内壁面之间的净距不小于300mm,即钢套管的最小内直径为1755mm。考虑到钢套管内人员的作业高度,钢套管的内直径选取为2000mm。

②钢套管壁厚初选

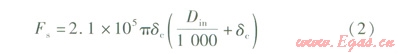

钢套管壁d的经验计算式为:

d=aDin+Dd (1)

式中d——钢套管壁厚,mm

a——经验系数,取值范围为0.010~0.015,取0.01

Din——钢套管的内直径,mm,为2000mm

Dd——腐蚀余量,mm,取0.5mm

将已知参数代入式(1),可计算得到钢套管壁厚d为20.5mm,可圆整为20mm。

③钢套管壁厚校核

校核依据为钢套管所能承受的最大顶推力须大于最大顶进阻力。

a.钢套管所能承受的最大顶推力

钢套管所能承受的顶推力Fs的计算式为:

式中Fs——钢套管所能承受的顶推力,kN

dc——钢套管的计算壁厚,m,为0.02m

将已知参数代入式(2),可计算得到钢套管所能承受的顶推力Fs为26653kN。

b.最大顶进阻力

根据GB 50268—2008《给排水管道工程施工及验收规范》第6.3.4条,最大顶进阻力Fp的计算式为:

Fp=pDoLjFk+Ff (3)

式中Fp——最大顶进阻力,kN

Do——钢套管外径,m,为2.04m

Lj——钢套管最大顶进距离,m,150m

Fk——钢套管外壁与岩土(参照采用触变泥浆注浆后的中粗砂)之间的单位面积平均摩擦阻力,kN/m2,取13kN/m2

Ff——顶管机迎面阻力,kN

顶管机具有破岩功能(机头带有滚刀),顶管机迎面阻力参照岩石掘进机机头推力计算,Ff的计算式为:

Ff=nFi (4)

n=Dg/2d (5)

式中n——滚刀数

Fi——每把滚刀最大承载能力,kN,通常取200kN

Dg——理论开挖直径,mm,取2080mm

d——刀间距,mm,对于石灰岩、砂岩,取85mm

由式(5)的计算结果可知,滚刀数n取12。将已知参数代入式(3)、(4)可计算得到,顶进阻力Fp为14938kN。由计算结果可知,Fs>Fp因此钢套管壁厚满足要求。

2.3 工作井设计

工作井长度L的计算式为:

L=L1+L2+L3+L4+L5 (6)

式中L——工作井长度,m

L1——掘进机机头长度,m,不宜小于0.6m,取1.0m

L2——钢套管(管节)长度,m,取6.1m

L3——输土工作间长度,m,取0.5m

L4——千斤顶长度,m,取2.4m

L5——后座垫板厚度,m,取1.0m

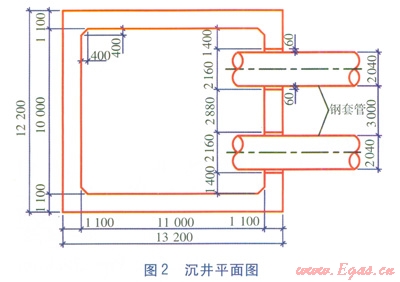

由式(6)可计算得,工作井长度L为11m。工作井采用沉井法施工,沉井常见形式有圆形沉井、矩形沉井、腰圆形沉井、多边形沉井等。其中矩形沉井底部平面布置灵活,利用率较高,且提供的后背反力比同规模的圆形沉井大,而且矩形沉井制作方便,施工模板可多次重复使用。由于该工程需顶进平行的两根钢套管,所需后背反力较大,最终选取矩形沉井。沉井平面图见图2,图中数值单位为mm。矩形沉井内尺寸(长×宽)为11.0m×10.0m,沉井壁厚为1.1m,下部底板附近的沉井壁厚增至1.2m。

2.4 供热管道穿管

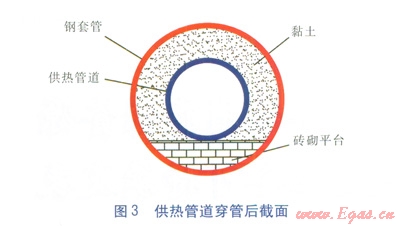

供热管道穿管前,在钢套管底部用砖砌成419mm高的平台,平台表面抹灰,保证平台表面平整。在平台上铺一层1mm厚的镀锌钢板,在供热管道外护层外包覆一层0.5mm厚的镀锌钢板保护供热管道。穿管结束后,供热管道与钢套管之间通过泥浆泵填充黏土,以保护供热管道。供热管道穿管后截面见图3。

2.5 顶管机选型

顶管穿越地层主要由安山岩、粉砂岩、砾岩等组成,根据地质勘察提供的参数,穿越岩层的饱和单轴抗压强度标准值为10~30MPa,属于软岩,适合选用泥水平衡岩石顶管机。由于需要对岩石进行破碎,因此在顶管机机头上布置了滚刀,滚刀的刀刃部分镶有超硬合金刀片,耐磨性能极好,允许挤压力高,对岩石的切入量较大。滚刀在破岩时,当对岩石的挤压力超过岩石本身强度后,合金刀片使岩石破碎,形成一道切削沟槽,刀刃继续挤压至自身挤压力与岩石强度相等,再往里挤压,岩石便产生龟裂,向周围扩散,切削沟槽两侧的岩石剥离破碎。

泥水平衡岩石顶管机具有以下优点:可从机内更换滚刀,适用于长距离岩石顶管施工。适应土质范围宽,适应范围从普通土层到巨卵石、岩盘等混合土层。机内圆锥破碎装置能有效地进行二次破碎,机头内设有纠偏系统,能实时调整顶进方向。

2.6 注浆减阻

顶管施工顶进距离为150m,必须采取注浆减阻措施,以最大限度地降低顶进阻力。降低顶进阻力最有效的方法是进行触变泥浆注浆,使钢套管外形成泥浆润滑套,从而降低顶进阻力。注浆孔在钢套管上预留,工具管(配合顶管机顶进的套管)后2个管节(单节长6m)需预留注浆孔,在顶进过程中进行同步注浆。此后每12m预留一排注浆孔,进行补浆。注浆以同步注浆为主,补浆为辅。

注浆泵选择脉动小的螺杆泵,流量与顶进速度应相配。由于顶管距离长,为使全程注浆压力不致相差过大,注浆管沿线需设2台增压泵以保证压力均衡。

2.7 出土石方案

泥水平衡岩石顶管机的出土石采用全自动的泥水输送方式,经过机头滚刀切削和二次破碎后的土石体,通过在机舱内的搅拌和泥水形成混合体,然后由泥浆泵抽出,通过排泥管排入沉淀池。为保证泥水压力和排泥通畅,进、排泥管道沿线各布置若干台管道泵加压。在工作井附近设置沉淀池,排出的泥经沉淀后由自卸汽车外运。

2.8 防渗设计

①钢套管外壁触变泥浆置换

在顶进过程中,为减小顶进阻力,钢套管外壁与岩土之间充填触变泥浆。顶管结束后,需进行触变泥浆置换,以水泥砂浆置换触变泥浆,以填充钢套管外侧超挖等空隙。水泥砂浆置换触变泥浆时,采用隔膜泵进行加压,将水泥砂浆压入钢套管外侧与岩土之间的缝隙中,输浆压力控制在0.2~0.3MPa。置换完毕后,拆除注浆管道,并将钢套管上的注浆孔封闭严实。

②钢套管出口防渗处理

钢套管与供热管道之间充填黏土,由于黏土由泥浆泵送入,黏土层密实度较小,有一定的透水性。为防止钢套管与供热管道之间形成渗漏通道,应对钢套管出口采取防渗措施。

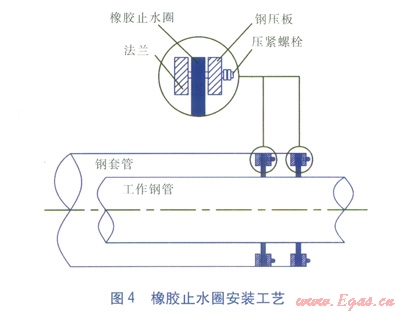

顶管结束后,在钢套管端口焊接法兰,用钢压板压上两道橡胶止水圈,封堵钢套管与供热管道之间的透水通道(见图4)。并在钢套管出口设置黏土截渗环(见图l),黏土截渗环厚15m,其中7.5m包裹钢套管,7.5m包裹出口供热管道。

3 施工的注意事项

①工作井的施工。工作井的施工必须按照设计进行,不得偷工减料,以保证工作井有足够的强度,可以承受顶管机的作用力。

②围堰的防水。本工程的接收场所为河道的围堰内,由于河道水位较高,围堰内可能会有河水渗入。因此在施工过程中,必须做好围堰的防水工作,并设置降水沟、降水井,使得围堰内地面无积水。

③顶进过程中的纠偏问题。第一节钢套管顶进方向的准确与否,是整个顶管工程的关键,要确保入土点和安装角度准确无误,在顶进的过程中应时刻注意纠偏[2]。

④供热管道外护层的保护。在穿管过程中,应采用有效的保护措施,保证外护层不受破坏。

⑤确保施工安全。由于顶管作业是在井下进行的,出于安全考虑,应尽量缩短井下施工的时间,采取井下通风措施,保证井下有足够的新鲜空气。制定切实可行的安全应急预案,把顶管作业的风险降至最低。

4 结语

由于进行了详细的设计计算与设备选型,该工程在工作井施工完成后,仅用时31d,就完成了两根钢套管顶管穿越。

参考文献:

[1]王强.热电厂低温循环水供热工程管理及施工工艺[J].煤气与热力,2013,33(8):A12-A15.

[2]刘乃银,杨光发,张照玉.顶管穿越施工技术[J].石油工程建设,2006,32(5):33-36.

本文作者:臧洪泉 时研 苏日暘 王忠元

作者单位:中国市政工程华北设计研究总院有限公司第六设计研究院

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助