——以川渝地区为例

摘 要:试油测试作业是油气田开发中不可缺少的环节,环保试油是一种全新的发展理念,为此,结合川渝地区油气田的实际情况,针对性地提出了4种试油安全环保处理的技术方案:①采用移动式固定基墩替代传统的打水泥基墩坑来固定放喷测试管线,清洁环保,作业效率高;②使用密闭燃烧装置在井场内燃烧放喷天然气体,可大大减少征地修建燃烧池的费用以及对耕地的破坏;③优化非常规气井放喷排液回收流程,对返排液进行精细化过滤回收处理,处理后的液体可直接作为下层或下一口井的压裂基液,解决了废液排放带来的环境污染和水资源浪费等问题;④运用井筒排出液自动实时除硫技术,在全密闭环境下实时除硫、消泡与中和残酸,实现含硫井排出液在污水池内的安全排放,保护了环境。上述系列技术已经在四川盆地高含硫气井和页岩气等非常规气井中开展了广泛的应用,效果较佳,为常规的试油测试工艺注入了新鲜的“血液”。

关键词:试油测试 安全环保试油技术 移动式固定基墩 密闭燃烧 返排液精细处理 自动实时除硫

HSE practices during well testing in sour gas and shale gas wells:Case studies of Sichuan and Chongqing fields

Abstract:In order to further improve the security level of environmental management of high-sulfur or shale gas wells during surface well testing in Sichuan and Chongqing gas fields,this paper puts forward the following four corresponding schemes.First,to achieve more environmentally friendliness and higher efficiency,the mobile cement foundations are used to fix the flow lines instead of adopting cement pier foundation pits.Second,using the closed burner to combust the vent gas can not only reduce the noise and heat radiation,but greatly reduce the land acquisition costs and damage to farmlands.Third,through the optimization of the unconventional gas well¢s surface flow layout,the flowback liquid can be fine filtrated and the treated liquid can be directly used as the fracturing base fluid for lower strata or the following wells,solving the problem of environmental pollution caused by waste liquid discharge and meanwhile saving water resources.Fourth,depending on physical and chemical principles,the wellbore liquid automatic real-time sulfur removal technology is used to realize real time sulfur elimination,foam breaking and residual acid neutralizarion,successfully solving the problem of environmental polltition caused by H2S gas and residual acid during the flowback of sulfide wells.The above series of safety and environmental testing technologies have been used in high sulfur or shale gas wells in the Sichuan Basin with satisfactory effects,providing a new proposal for the conventional well testing technologies.

Keywords:high-sulfur well,shale gas well,well testing,safety and environmental testing technologies,mobile cement foundation,closed combustion,fine filtration of flowback liquid,automatic real time sulfur elimination

试油测试作业是油气田开发中不可缺少的环节,环保试油是一种全新的发展理念,即在试油生产过程的各个环节采取“环保”措施,将试油工艺技术、试油过程和环境保护等有机地结合起来,从而实现环境影响最小、资源使用最少及经济效益最优[1]。目前陆地上试油测试作业涉及对环境的影响主要包括残酸废液、地层水排放,采用打水泥基墩同定放喷测试管线以及采用修建燃烧池的方式燃烧放喷天然气体对耕地造成的破坏,以及现场排液中溶解的有害有毒气体的挥发造成环境大气的污染等问题。如何防止和减少试油测试作业过程中对环境的污染是一个不可忽视的重要课题[2-3]。因此着力于试油测试持续和健康发展的思想,针对上述试油测试过程中普遍存在的难题,开展工艺技术的研究,形成了一套集“移动式基墩固定放喷测试管线、密闭燃烧装置燃烧放喷天然气体、压裂返排液精细化过滤回收和含硫井排出液自动实时除硫”为一体的试油测试新工艺技术,实现试油测试过程中的“环保、降耗、减污、增效”的目标。

1 移动式基墩环保固定技术

为了确保试油测试中井控安全,要求地面测试时高压油气流在地面管线中有控制地流动,管线和设备的固定是其中的一项关键环节,因此井控工作中对试油测试期间放喷测试管线固定有明确的要求。该方法是在地面管线连接结束后现场直接开挖基墩坑,然后用混凝土浇筑基墩固定地脚螺栓,管线压板再固定在地脚螺栓上对管线实现固定,这种固定方式在1口井地面测试作业结束后,通常要在现场遗留下20~40个水泥基墩,不仅无法实现重复利用,而且对耕地造成了损害。

采用可移动式基墩固定放喷测试管线,测试作业结束后,移动式基墩可直接运走,且可以多次重复使用,不对土地造成永久性破坏,是一种安全有效的管线固定方法。该技术的关键是可移动式固定基墩的合理尺寸确定,通过建立放喷测试管线受力数学分析模型与几何模型,采用理论分析和数值模拟分析相结合的方法[4],计算出不同产量条件下水和天然气在直管段和弯管段中做稳定流动或非稳态流动时的受力大小,并用现场实际工况条件下测定的管线受力数据来校正数学分析模型,不断调整和优化,最终设计出合乎要求的基墩。

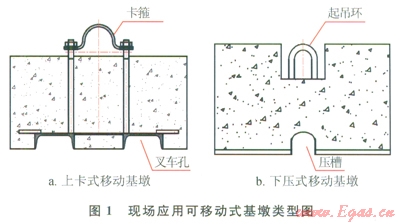

根据上述方法,确定出天然气井测试井场内采用移动式水泥基墩(图1)固定时需满足的条件:①2个移动式基墩间距不超过6m;基墩混凝土密度不小于2500kg/m3。②基墩尺寸在直管段处为0.6m×0.6m×0.3m,转弯处为1.2m×1.2m×0.3m。移动式基墩固定技术在川渝地区非常规气藏地面测试中应用20余口井,单井最高测试产量46.4×104m3,作业期间管线固定安全可靠。

2 放喷天然气密闭燃烧技术

目前页岩气等非常规气藏仍然普遍采用燃烧池燃烧放喷的天然气体,燃烧过程中,特别是夜间会产生大量噪音污染和光污染,影响井场周围社区居民正常休息,常常导致纠纷,影响该类气藏24h连续排液测试作业。采用密闭燃烧装置替代燃烧池进行燃烧[5-6],可以节约高价征用土地来修建燃烧池等的费用,其占地面积小、燃烧效率高,噪音污染、热辐射和光污染明显降低。

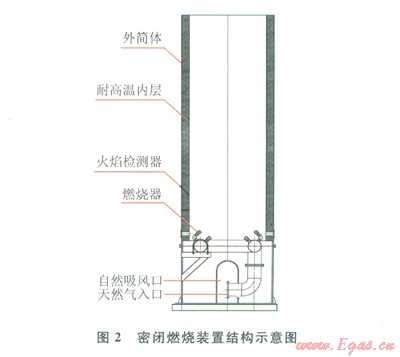

现用密闭燃烧装置主要由外部简体、内嵌耐高温材料和消音吸附层以及燃烧器等组成(图2),采用外置射流点火,耐火隔热层材料选用特殊陶瓷纤维,安全耐热温度达到l350℃,天然气燃烧能力达到10×l04m3/d,燃烧时火焰包面的高度和宽度大大降低,火焰主要受限于简体内部。该装置已在川渝地区页岩气测试项目中进行了多口井的成功应用,应用效果表明,在距燃烧位置100m处噪音由原来燃烧池燃烧时的100~l30dB降至45dB以内,距燃烧位置10m处热辐射温度差由原来35~45℃降至10℃以内,现场燃烧的热辐射和噪音污染大大降低。

3 压裂返排液精细化过滤回收技术

近年来,在四川油气田致密储层完成了300余井次的加砂压裂试油测试作业,年产生废液量超过2.5×104m3。特别是页岩气藏等非常规气藏采用大规模、大液量加砂压裂作业,单井改造可达l2层,每层段加砂压裂液用量普遍在1000m3以上,后期返排液量较大,如威远构造W201-H1井返排总液量高达10305.9m3。过去测试期间返排废液主要通过地面流程直接排放至污水池,环境污染风险大,未进行任何回收再利用处理,造成巨大的水资源浪费,后期废液无害化处理成本高。

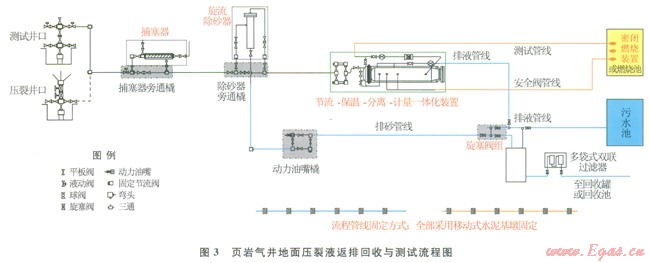

对压裂返排液的处理已有大量的研究成果[7-11]。专用的返排回收流程主要由除砂、除屑和气液分离与精细化过滤回收装置组成[12]。从图3可以看出,压裂返排液经过流程前端的捕塞器除屑、旋流除砂器除砂后,通过动力油嘴管汇控制,进入下游缓冲罐进行气液体分离,分离后的液体进入返排罐计量后,再导入多袋式双联过滤器进行精细化过滤处理。多袋式双联过滤器额定工作压力1MPa,过滤流量120m3/h,过滤精度达到10mm级别,通过该装置处理后的液体,具备回收条件,可作为下一层或下一口井的压裂基液。压裂返排液精细化过滤回收技术的形成,可以为试油测试期间废液的处理提供一个有效的解决途径。

4 含硫井排出液自动实时除硫技术

含硫气井试油作业期间,井筒排出的液体(地层水,酸化后返排残酸)溶解H2S等大量气体,过去现场的做法通常是将这些液体经过简单的处理直接排放到现场污水池,污水池废液中溶解的H2S气体会逐渐溢出并不断向周围环境飘溢,同时返排出的残酸可能含有的泡沫等也会向环境飘散,给作业井场和周围自然环境带来了严重的安全危害。

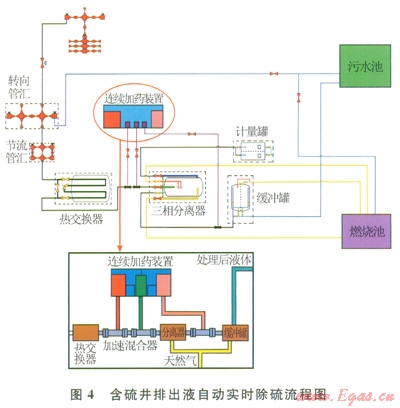

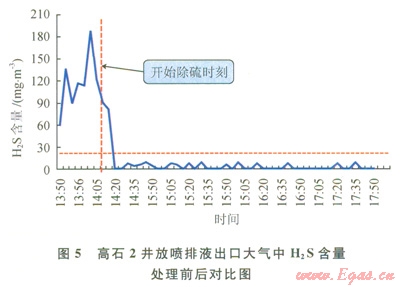

含硫井排出液自动实时处理技术主要采用物理和化学相结合的方法,对高含硫气井测试期间排出液进行除硫、消泡和残酸中和处理。该技术主要通过分离器、缓冲罐对流体中的气体进行一级和二级物理分离,同时采用自动实时除硫装置在流程中特定位置加注处理剂对产出流体进行化学处理,除硫剂等的优选至关重要[13]。自动实时除硫装置是该工艺技术得以成功实现的关键,其主要由注入系统、混合系统和监测与控制系统组成,作业中通过实时监测放喷出口大气中H2S含量与污水池残酸浓度,并及时反馈数据给自动实时除硫装置PLC综合控制系统,由PLC自动控制向流程管线内加注除硫剂、消泡剂、pH值调节剂,在密闭环境中进行除硫、消泡和残酸中和。最终将处理后排放至污水池的流体pH值基本控制在6.4~7.8范围,放喷出口大气环境中H2S含量小于l4.4mg/m3,实现安全排放,保护现场作业环境。

含硫井排出液自动实时处理流程(图4)和]二艺技术目前已经在川渝地区多口井开展应用,效果显著(图5),如高石2井在排液期间,采用该技术对井筒产出液进行处理前,放喷出口大气环境中H2S含量主要维持在115~173mg/m3范围内,而应用该技术后,放喷出口大气环境中H2S含量降低到8.65mg/m3以内,可以满足井场人员连续作业的要求。

5 结论

通过在试油测试作业过程中不断创新和实践,研发了集成“移动式基墩固定放喷测试管线、密闭燃烧装置燃烧放喷天然气体、压裂返排液精细化过滤回收和含硫井排出液自动实时除硫”为一体的试油安全环保配套测试技术,并在实际中开展了广泛地应用,使试油测试与环境保护有机结合,一方面起到节能减排目的,减少对环境的污染,另一方面有效降低了作业成本,提高了试油测试效率,实现了试油测试全过程中的最小环境影响、最优化的经济效益和社会效益。试油环保测试技术将成为未来试油测试可持续发展的必然方向之一。

参考文献

[1]陈志胜,席娟,马勇军.环保试油技术探索[J].油气田环境保护,2011,21(6):44-46.

CHEN Zhisheng,XI Juan,MA Yongjun.Exploration on environmental oil testing technology[J].Environmental Protection of Oil&Gas Fields,2011,21(6):44-46.

[2]余婷婷,邓广东,袁勇,等.页岩气开发面临的环保挑战及建议[J].油气田环境保护,2013,23(5):56-61.

YU Tingting,DENG Guangdong,YUAN Yong,et al.Environmental challenges and suggestions in shale gas development[J].Enviromental Protection of Oil&Gas Fields,2013,23(5):56-61.

[3]李勇明,彭璃,王中泽.页岩气压裂增产机理与施工技术分析[J].西南石油大学学报:自然科学版,2013,35(2):90-96.

LI Yongming,PENG Yu,WANG Zhongze.Analysis of shale gas fracture stimulation mechanism and operating techniques[J].Journal of Southwest Petroleum University:Science&Technology Edition,2013,35(2):90-96.

[4]陈小榆,朱盼,苏鑫,等.天然气放喷管线弯管流场的数值模拟[J].石油工业计算机应用,2013,79(3):57-60.

CHEN Xiaoyu,ZHU Pan,SU Xin,et al.Numerical simulation of the elbow pipe flow field for natural gas blowout[J].Computer Application of Petroleum,2013,79(3):57-60.

[5]曾黎.油田筒式炉防烧损技术[J].油气田地面工程,2010,29(12):93-95.

ZENG Li.Technology of tube furnace prevent damage in the Oilfield[J].Oil-Gasfield Surface Engineering,2010,29(12):93-95.

[6]杨仲卿,郭名女,耿豪杰,等.页岩气燃烧器燃烧特性的数值模拟[J].天然气工业,2013,33(7):113-117.

YANG Zhongqing,GUO Mingnv,GENG Haojie,et al.Numerical simulation of combustion characteristics of shale-gas burners[J].Natural Gas Industry,2013,33(7):113-117.

[7]JIANG Q,RENTSCHLER J,PENRRONE R,et al.Application of ceramic membrane and ion exchange for the treatment of the flowback water from Marcellus shale gas production[J].Journal of Membrane Science,2013,431:55-61.

[8]MILLER D J,HUANG Xiaofei,LI Hua,et al.Fouling-resistant membranes for the treatment of flowback water from hydraulic shale fracturing:A pilot study[J].Journal of Memhrane Science,2013,437:265-275.

[9]刘文士,廖仕孟,向启贵,等.美国页岩气压裂返排液处理技术现状及启示[J].天然气工业,2013,33(1 2):l58-162.

LIU Wenshi,LIAO Shimeng,XIANG Qigui,et al.Status quo of fracturing flowbaek fluids treatment technologies of US shale gas wells and its enlightenment for China[J].Natural Gas Industry,2913,33(12):158-162.

[10]陈明燕.大牛地气用压裂返排废液催化氧化联合处理实验[J].天然气工业,2012,32(3):113-116.

CHEN Mingyan.An experimental study of the combined treatment of catalytic oxidation and fracturing waste fluid treatment in the Daniudi Gas Field[J].Natural Gas Industry,2012,32(3):113-116.

[11]LUTZ B D,LEWIS A N,DOYLE M W.Generation,transport and disposal of wastewater associated with Marcellus shale gas development[J].Water Resources Research,2013,49(2):647-656.

[12]刘飞,王勃,潘登,等.四川盆地页岩气井地面安全返排测试技术[J].河南理工大学学报:自然科学版,2013,31(1):30-34.

LIU Fei,WANG Bo,PAN Deng,et al.Surface flow back test technology of shale gas in Sichuan Basin[J].Journal of Henan Polytechnic University:Natural Science Edition,2013,31(1):30-34.

[13]李树刚,魏振吉,孙中磊.钻井液除硫剂除硫效果的静态评价实验及认识[J].天然气工业,2012,32(8):82-87.

LI Shugang,WEI Zhenji,SUN Zhonglei.Static evaluation of indoor experimental conditions for the effect of desulphurization agents in drilling fluids[J].Natural Gas Industry,2012,32(8):82-87.

本文作者:杨光炼 刘飞 潘登 张卫勤 刘海上 曾忱

作者单位:中国石油川庆钻探工程公司钻采工程技术研究院

中国石油新疆油田公司风城油田作业区

中国石油西南油气田公司川中油气矿

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助