摘 要:从减少燃气灶烟气热损失方面,研究提高家用大气式燃气灶热效率的方法。通过采用火孔向内聚中分气盘和喇叭孔旋火火孔、加装半封闭燃烧室和减小排烟间隙等方法,可显著提高热效率,达70%以上。

关键词:家用大气式燃气灶; 旋火火孔;

Research on High-efficience and Energy-saving Domestic Atmospheric Gas Stove

Abstract:The way to improve the thermal efficiency of domestic atmospheric gas stove is studied by reducing the exhaust gas heat loss.The thermal efficiency of more than 70%can be significantly improved by adopting the air distribution disk with flame hole cohesion and trumpet-shaped voNex flame hole,adding the semiclosed combustion chamber and reducing the gap for smoke exhaust.

Keywords:domestic atmospheric gas stove;voflex flame hole;thermal efficiency;semi-closed combustion chamber;gap for smoke exhaust

1 概述

中国由于人口众多,能源资源相对匮乏,人均能源可采储量远低于世界平均水平,仅约为世界平均值的10%,因此能源问题较其他国家更为突出,而且燃气价格不断攀升,消费者的生活负担日益加重。

燃气灶作为日常生活必需的厨房加热器具,目前国内市场上的大气式燃气灶热效率通常仅为50%~54%,市场对节能燃气灶的需求非常迫切,因此开发高效节能的燃气灶是必然的发展方向[1]。

2 燃气灶热损失分橱

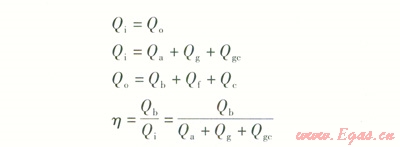

根据能量守恒定律得:

式中Qi——换热过程中的总输入热量,kJ

Qo——换热过程中的总输出热量,kJ

Qa——空气带入的热量,kJ

Qg——燃气带入的热量,kJ

Qgc——燃气燃烧产生的化学热(以低热值计),kJ

Qb——锅中水吸收的热量,kJ

Qf——烟气带走的热量,kJ

Qc——燃烧过程中火焰对外辐射热损失,kJ

h——热效率

Qa和Qg可以忽略不计,因此总输入热量近似等于燃气燃烧产生的热量。按照GB l6410—2007《家用燃气灶》对我公司某型号燃气灶进行实验测试,并应用烟气焓值等计算公式[2-3]进行计算,发现烟气热损失占总输入热量的比例为19.6%。因此,在燃烧过程中影响燃气灶热效率的主要因素为烟气热损失。

3 影响燃气注耀气热损失的主要嚣紊

影响燃气灶烟气热损失的主要因素有燃烧器火孔分布和形式、燃烧器位置、排烟温度。

①燃烧器火孔分布和形式

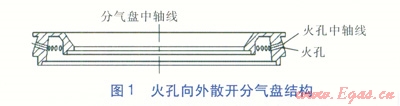

传统燃烧器的火孔是布置在分气盘的外侧边缘(称为火孔向外散开分气盘),火焰向外燃烧,其外焰对锅底的加热面过于开散,不能集中于锅底有效部位,使得高温烟气与锅底之间得不到有效换热。此外,传统燃烧器采用圆孔火孔,从圆孔火孔流出的空燃混合物流速高,与二次空气的混合不均匀,往往导致燃烧不完全。因此需要增大锅支架高度来增大二次空气补充量,增加燃气分子与空气分子碰撞的可能性,促使燃烧完全,但是这样也会导致过剩空气系数增大,烟气体积增大,烟气带走的热量损失也增大。

因此,可以考虑改变火孔的分布方式和火孔形式,来弥补传统燃烧器存在的上述不足。

②燃烧器位置

传统燃气灶的燃烧器是在面板上部完全敞开的,其燃烧的火焰完全裸露在空气中,向四周辐射而损失了大量热量,并且燃烧产生的高温烟气会干扰二次空气的补充,导致产生更多的烟气热损失。

因此燃烧器应当放置在半封闭的燃烧室内,通过设计专用空气通道供给燃烧所需空气,实现空气与烟气分离,使燃烧系统达到一个稳定的燃烧状态,减少烟气带走的热量损失,从而提高燃气灶的热效率。

③排烟温度

传统燃气灶锅支架是敞开式的,燃烧产生的高温烟气从锅支架与锅底之间形成的间隙(称为排烟间隙)排出。当产生的烟气总量一定,排烟间隙面积越大,通过锅底壁面的高温烟气流速越小,换热量就越少,导致排出的烟气温度越高,烟气带走的热量也就越多。

因此,在保证燃烧器端面与锅底有足够的距离使燃气燃烧完全的前提下,运用微隙排烟技术,降低排烟间隙高度,减小通过锅底壁面的高温烟气厚度,加强换热,降低排烟温度,减少烟气带走的热量,从而提高燃气灶的热效率。

4 高效率燃气灶的研究

①燃烧器火孔分布和形式

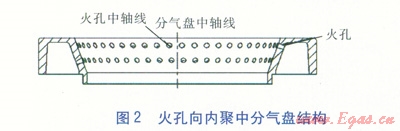

改变原来的火孔向外散开分气盘结构,将分气盘设计成火孔向内聚中分气盘,即火孔分布在分气盘内侧边缘。在火孔排布时,分气盘应采用上下两排火孔,两排火孔的中轴线均与分气盘的中轴线错开,且火孔中轴线与水平面成一定角度,这样的火孔称为旋火火孔。旋火火孔产生的火焰围绕分气盘的中轴线呈盘绕状,比直火火孔(火孔的中轴线与分气盘的中轴线相交)更能产生涡流形成负压,卷入更多的二次空气,加速燃气与二次空气的再混合,并推动高温烟气螺旋上升,燃烧更聚中、充分,增强了高温烟气与锅底的热交换,减少了热损失,从而提高了热效率。火孔向外散开分气盘结构见图1,火孔向内聚中分气盘结构见图2。

在火孔设计时,将火孔设计成喇叭孔形,即沿着火孔内的混合气流动方向,火孔孔径由小变大,实现混合气从小孔进入、大孔流出。小孔进气可以解决回火问题,大孔出气可以降低火孔出口处的混合气流速,便于更多的二次空气供应到火焰根部,使得燃烧更充分,从而大大降低锅支架的高度,提高燃气灶的热效率。

将传统燃气灶按照上述方法进行火孔分布和形式的改进,在锅支架高度均为30mm、排烟间隙为30mm,未加装半封闭燃烧室的情况下进行测试,改进前、后的测试结果见表1。在表1~4中,CO体积分数是指标准状态下、过剩空气系数为1时的折算值。

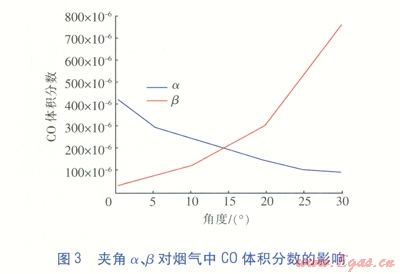

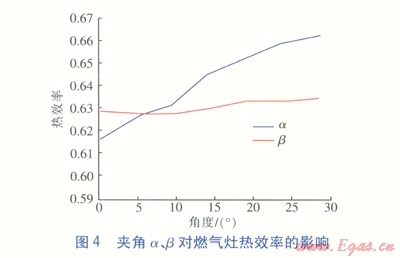

旋火火孔中轴线与分气盘中轴线的夹角a、旋火火孔中轴线与水平面的夹角b对烟气中CO体积分数和燃气灶热效率影响的实验结果(在锅支架高度均为30mm,排烟间隙为30mm,采用火孔向内聚中分气盘和喇叭孔旋火火孔,未加装半封闭燃烧室情况下)见图3、4,图3中CO体积分数是指标准状态下、过剩空气系数为1时的折算值。由图3、4可知,a越大,烟气中CO体积分数越低,燃气灶热效率明显升高。但a达到一定角度后,改善效果慢慢减小,并且加工难度越来越大,只适合制作样机,难以大批量生产。b越大,烟气中CO体积分数越高,b增大到一定程度后,CO体积分数翻倍增长,而热效率无明显变化。

在加工工艺允许的情况下,夹角a应尽量大,夹角b启应尽量小,此时燃烧工况较佳,既可减少CO排放量,又可提高热效率。综合考虑加工工艺及燃烧工况,夹角a和b均取20°比较理想。

②燃烧器位置

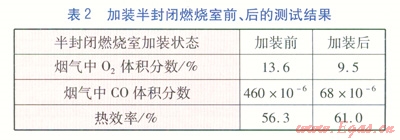

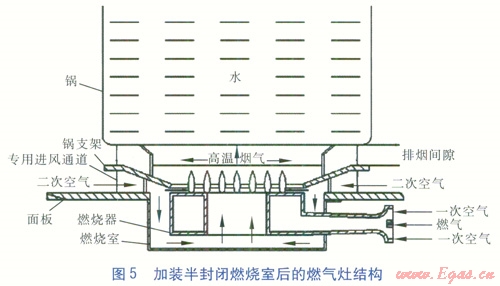

将燃烧器放置在半封闭的燃烧室内进行测试,由于半封闭燃烧室的作用,燃烧所需空气通过专用空气通道从燃烧器顶端与中心下方供给,实现空气与烟气分离,使得空气与烟气互不干扰,燃烧更充分,有效降低了过剩空气系数,减少了热损失。加装半封闭燃烧室前后的测试结果(在锅支架高度为28mm,采用向外散开分气盘和圆孔直火火孔,排烟间隙为14mm情况下)见表2。由表2可知,加装半封闭燃烧室后,热效率(绝对值)提高了4.7%,CO排放量更低。加装半封闭燃烧室后的燃气灶结构见图5。

③降低排烟温度

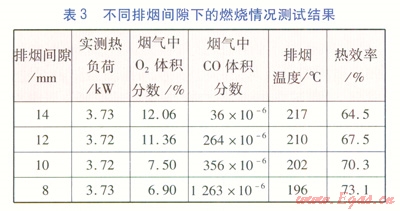

在保证燃烧器端面与锅底有足够距离使燃气燃烧完全的前提下,逐步减小排烟间隙,不同排烟间隙下的燃烧情况测试结果(锅支架高度为30mm,采用向内聚中分气盘和圆孔直火火孔,加装半封闭燃烧室)见表3。由表3可知,排烟间隙由14mm逐步减小至8mm,其烟气温度逐渐降低,热效率逐渐增高,但排烟间隙高度减小到一定程度时,CO排放量翻倍增长且超出了相关标准的要求(在标准状态下,过剩空气系数为1时的CO体积分数≤500×10-6)。

通过测试可知,排烟间隙小于10mm时,由于排烟阻力增大,不利于一次空气与二次空气的供给,造成燃烧不完全,CO排放超标。而排烟间隙为10mm时,热效率可达70%以上,CO排放量也在标准要求的范围之内。因此排烟间隙为10mm最为理想。

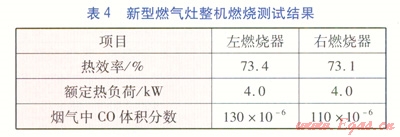

④新型燃气灶整机燃烧测试结果

将以上改进方法进行综合应用,新型燃气灶整机燃烧测试结果(锅支架高度为28mm)见表4。

5 结论

采用火孔向内聚中分气盘、喇叭孔旋火火孔,燃烧时形成涡流,加快燃烧,燃烧充分,加强了换热效果,减少了热损失,是提高热效率的关键。设置半封闭的燃烧室,将二次空气与高温烟气完全隔离,使得空气与烟气互不干扰,燃烧更充分,降低了过剩空气系数,减少了热损失。适当降低排烟间隙,减薄通过锅底壁面的高温烟气厚度,加强换热,降低排烟温度。将以上三个方面结合,可有效提高家用大气式燃气灶的热效率。通过应用到我公司产品上,节能效果非常显著,热效率可达70%以上,烟气中CO排放量均远低于国家标准的限值。

参考文献:

[1]周亮.提高家用大气式燃气灶热效率的方法[J].煤气与热力,2014,34(5):A29-A32.

[2]同济大学,重庆大学,哈尔滨工业大学,等.燃气燃烧与应用[M].4版.北京:中国建筑工业出版社,2011:7-17.

[3]严铭卿.燃气工程设计手册[M].北京:中国建筑工业出版社,2008:865-873.

本文作者:张煜圣 周亮 钟家淞

作者单位:广东万和新电气股份有限公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助