摘 要:介绍LNG绕管式换热器的结构及特点。使用ANSYS FLUENT软件,对LNG绕管式换热器壳侧制冷剂过热态流动进行数值模拟,分析壳侧流道内制冷剂的压力、速度及温度分布。通过与实验数据对比,验证了数值模拟方案的准确性。

关键词:LNG绕管式换热器; 壳侧; 过热态; 摩擦压力降; 表面传热系数

Numerical Simulation of Superheated Flow of Refrigerant at Shell Side of LNG Spiral Wound Heat Exchanger

Abstract:The structure and characteristics of LNG spiral wound heat exchanger are introduced.The numerical simulation of superheated flow of refrigerant at shell side of LNG spiral wound heat exchanger is implemented by ANSYS FLUENT.The pressure,velocity and temperature distribution of the refrigerant in the shell side flow passage is analyzed.The accuracy of the numerical simulation scheme is verified by comparing with the experimental data.

Keywords:LNG spiral wound heat exchanger;shell side;superheated state;friction pressure drop;surface toemcient of heat transfer

1 LNG绕管式换热器简介

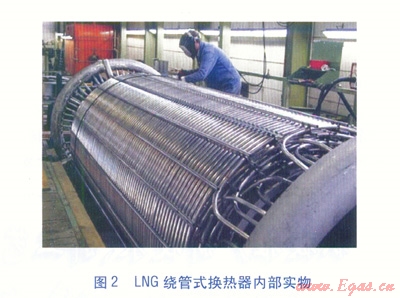

LNG绕管式换热器用于天然气液化工艺,这种换热器是在芯筒与外筒之间的空间内将换热管按螺旋线形状交替缠绕而制成的,相邻两层螺旋状换热管的螺旋方向相反,并且采用隔条来保持一定的间距。绕管式换热器剖面见图1,LNG绕管式换热器内部实物见图2[1]。

绕管式换热器结构特殊,具有如下特点:

①结构紧凑,单位容积具有很大的传热面积。对于外径为0.008~0.021m的换热管,其传热比面积高达100~170m2/m3;而普通列管式换热器的传热比面积只有54~77m2/m3,仅为绕管式换热器的45%左右[2]。

②传热温差小,换热效率高。流体在管、壳侧流动,接近逆流流动换热,达到所需换热量的传热温差较小,端面换热温差仅2℃[3]。

③抗高压。由于管侧换热管很细,强度高,因此可以通过高压流体,操作压力可以达到20MPa[4]。

④可实现多种介质同时传热。几股流体需要同时加热或冷却时,由于绕管式换热器具有很多换热管,因此可以很容易地实现多股流的热交换。

LNG绕管式换热器工作时,烷烃制冷剂先进入管侧进行过冷,天然气与过冷的制冷剂在不同的换热管内形成管侧多股流,并一同向上流动;过冷后的管侧制冷剂在节流之后导入到壳侧并向下流动,对管侧天然气和需要过冷的制冷剂实现制冷。制冷剂在壳侧自上向下流动时,先后经历两相流动和过热流动两种状态,其中制冷剂过热流动时与管侧天然气属于气一气换热,与管侧制冷剂属于气一液换热,因此壳侧过热态流动的数值模拟研究对于LNG绕管式换热器的强化换热及结构优化具有重要作用。

2 壳侧模型的建立

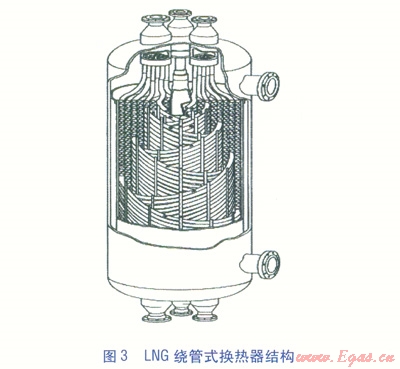

针对壳侧制冷剂过热态流动与换热的数值模拟研究,首先应建立物理模型。实际应用的LNG绕管式换热器结构见图3,换热器几何尺寸见表1。

由图3和表1可知,实际的绕管式换热器结构复杂,缠绕层数很多,且几何尺寸很大,因此无法直接对实际换热器进行数值模拟计算。

①壳侧物理模型

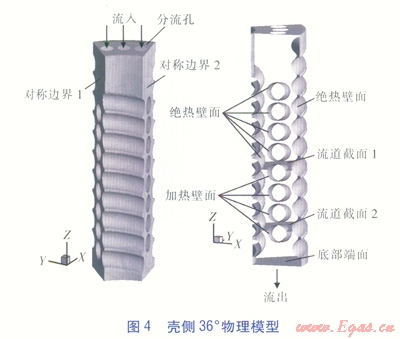

物理模型参照文献[6]中的实验模型来建立,是实际绕管式换热器的简化模型。模型由三层换热管以交替的缠绕方向缠绕而成,其中中间缠绕层由完整的换热管缠绕而成,内、外两侧缠绕层均由半剖换热管缠绕而成,作为内、外边壁。换热管外径为12mm,三个缠绕层上的并管缠绕数目(以恒定间距在各层并排缠绕芯筒时的换热管数目)由内向外依次为3、4、5,换热管缠绕直径(各层换热管缠绕芯筒时换热管巾心线所对应的直径)分别为96、127.82、159.63mm,模型高度为160mm,换热管轴向间距(同层相邻换热管之间的中心距)为13.94mm,换热管径向间距(沿芯筒径向邻层换热管之间的中心距)为15.91mm。

由于该模型几何形状复杂,结构化网格不易生成,加之换热管之间轴向、径向间隙过小,因此网格划分必须要求小尺度。在保证网格质量的前提下,模型网格数量将达到1000×104,计算非常耗时。考虑到壳侧物理模型具有轴对称性,因此可将模型沿轴向切割36°作为研究对象,使得网格数量降到100×104左右,且具有较高的网格质量。壳侧36°物理模型见图4。

②控制方程与边界条件

描述壳侧过热态流动与换热的控制方程有连续方程、动量方程、能量方程和湍流模型RNGk-e方程[7]。

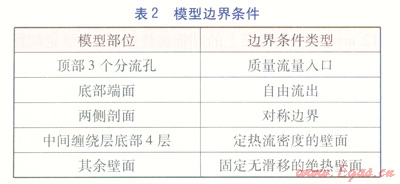

对于壳侧36°物理模型,流体从顶部3个分流孔流入,从底部端面流出,两侧剖面为对称边界,中间缠绕层底部4列为加热壁面,其余壁面均为固定无滑移绝热壁面,模型边界条件见表2,输入的参数见表3。表3中的参数值与AUNAN的实验数据8[180-187]相一致。

③网格划分与无关性验证

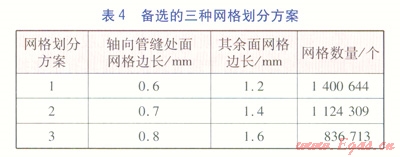

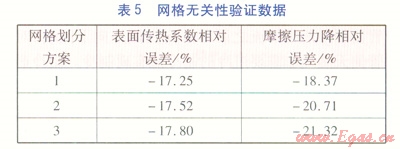

使用ANSYS ICEM CFD软件对物理模型进行网格划分,采用非结构化网格,先对面生成网格,进而自适应生成体网格。在整个模型中,缠绕管的轴向管缝宽1.94mm,为最小的几何尺度,故以此作为面网格的划分依据,备选的三种网格划分方案见表4。另外,为了精确计算摩擦压力降和表面传热系数,特在三层缠绕管的壁面处设置较细的边界层,边界层起步厚度为0.005mm,增长因子为1.2,共计10层边界层。

为了考察网格疏密程度对数值求解的影响以及确定网格划分方案,本文以AUNAN的一组甲烷过热气实验数据[8]165作为依据,采用动态模拟进行计算,壁面函数为增强壁面函数,网格无关性验证数据见表5。

由表5可知,三种网格划分方案对数值求解结果已无明显影响,综合考虑网格数量与表面传热系数及摩擦压力降相对误差后,将网格划分方案2作为最终的网格划分方案。

3 壳侧过热态流动模拟计算及分析

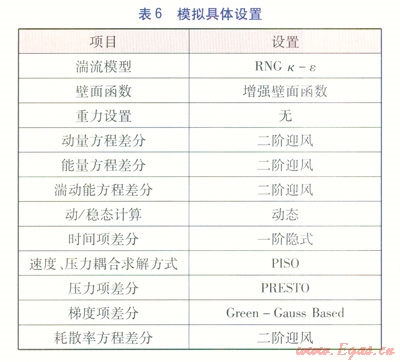

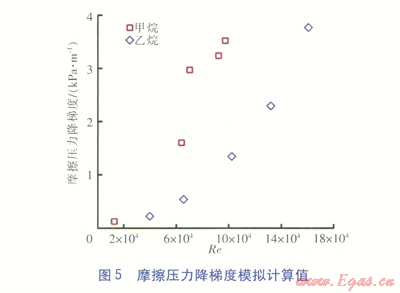

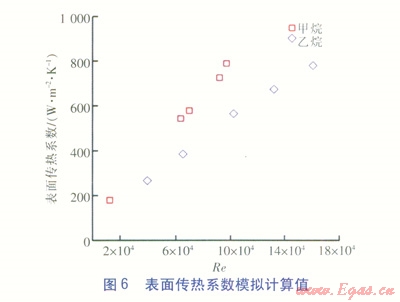

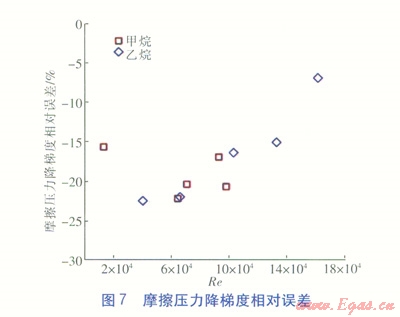

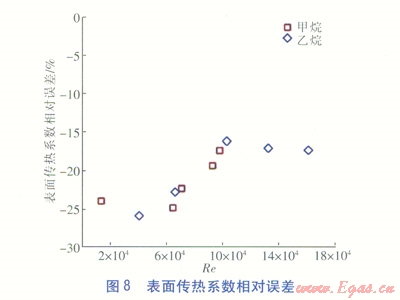

根据已建立的物理模型,使用ANSYS FLUENT软件分别对AUNAN的甲烷、乙烷过热气流动实验数据(见表3)进行了数值模拟,模拟具体设置见表6。在来流进入壳侧流道之后,以图4中的流道截面1和2作为计算数据获取位置,摩擦压力降梯度与表面传热系数(本文中的表面传热系数均指4个加热壁面处的平均表面传热系数)模拟计算值见图5和图6,模拟计算值与实验值之间的相对误差见图7和图8。在图5~8中,雷诺数(Re)和摩擦压力降梯度(Dp)的定义分别如下:

式中qm——流体入口质量流量,kg/s

d——换热管外径,m,在本模型中为0.012m

A——流道截面l或2的截面积,m2,经计算得A=3.14×10-3m2[1]

m——流体动力黏度,Pa·s

式中p1、p2——流道截面1、2处的静压,Pa

h1、h2——流道截面1、2处的高度,m

从图5和图6可看出,壳侧制冷剂过热态流动时摩擦压力降梯度、表面传热系数均与雷诺数呈同向变化,摩擦压力降梯度变化范围较大,表面传热系数基本在200~1000W/(m2·K)。从图7和图8可看出,无论是甲烷还是乙烷,摩擦压力降梯度相对误差和表面传热系数相对误差基本都控制在-25%~-15%范围内,并且表面传热系数相对误差随着雷诺数增大而变小。由于壳侧模型几何形状复杂,流道间隙细小,所以在不修正湍流模型的情况下数值计算相对误差尚可。

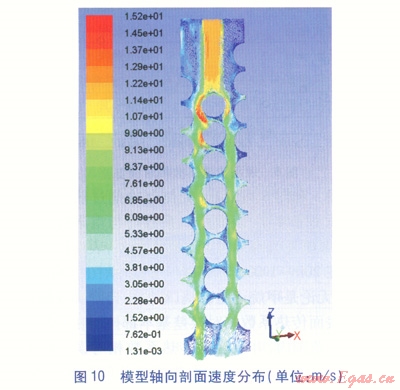

以甲烷在Re=7×104下(对应的质量流量为0.0185kg/s)的流动、换热为例,图9~11分别是模型轴向通过中间分流孔中心的剖面(以下简称轴向剖面)静压、速度、温度分布图,图12是加热管周围速度分布局部放大图,图13是加热管壁面温度分布图,图14是沿模型高度方向跨度取0.5倍轴向间距(6.97mm)时的流道静压变化图。

从图9可以看出,来流经分流孔进入模型后,在中间缠绕层上部第1行换热管顶部形成滞止压力,并达到压力最大值。从图14可以看出,流道静压沿流动方向总体呈下降趋势,但会出现反弹现象,原因在于过热气在流道中流动时三层换热管之间的流道截面积发生周期变化,因此取压或测压跨度应为轴向间距的整数倍,以免造成取值不当。

从图10可以看出,来流经过中间缠绕层上部四行换热管后速度分布已经稳定,中间缠绕层各行换热管管缝处气流速度比两侧流道处气流速度小,结合图12看出换热管管缝处气流速度方向主要为径向,会干扰流体主流运动以及增大流动阻力。

从图13可以看出,中间缠绕层下部4根加热管壁面温度分布不均,底部温度高,即局部表面传热系数小,其原因在于管缝处流速偏低,湍流不充分。

4 结论

通过对实际工程中应用的LNG绕管式换热器简化处理,建立了适于数值模拟的物理模型,对壳侧过热态流动进行数值模拟研究。模拟计算结果与相关实验数据对比显示,摩擦压力降梯度相对误差和表面传热系数相对误差基本都在-25%~-15%范围内,说明所建物理模型以及模拟计算设置具有较好的适用性。通过对模拟结果进行分析,得到了摩擦压力降变化规律以及换热管管缝处表面传热系数低的特点。因此建议LNG绕管式换热器结构设计时尽可能减小换热管轴向间距或增大换热管底部表面粗糙度,以强化换热管底部局部湍流强度,进而提高换热器整体换热性能。

参考文献:

[1]吴志勇,陈杰,浦晖,等.LNG绕管式换热器结构与流通参数计算方法[J].煤气与热力,2014,34(3):A34-A39.

[2]张贤安.高效缠绕管式换热器的节能分析与工业应用[J].压力容器,2008,25(5):54-57.

[3]王家荣.绕管式换热器在天然气处理装置中的应用[J].集输处理,2011,30(10):54-55.

[4]贾金才.几何参数对绕管式换热器传热特性影响的数值研究[J].流体机械,2011,39(8):33-37.

[5]HAMMER M.Dynamic simulation of a natural gas liquefaction plant(doctoral dissertation)[D].Trondheim:Norwegian University of Science and Technology,2004:7.

[6]FREDHEIM A O.Thermal design of coil-wound LNG heat exchanger:shell-side heat transfer and pressure drop(doctoral dissertation)[D].Trondheim:Norwegian University of Science and Technology,1994.

[7]乇福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004:7-9.

[8]AUNAN B.Shell-side heat transfer and pressure drop in coil-wound LNG heat exchanger(doctoral dissertation)[D].Trondheiul:Norwegian University of Science and Technology,2000.

本文作者:吴志勇 陈杰 浦晖 邱国栋 姜益强

作者单位:哈尔滨工业大学

中海石油气电集团有限责任公司技术研发中心

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助