摘 要:对蒸汽喷嘴喷射蓄热过程热水力特性及蒸汽在喷嘴中的流动特性进行研究分析,从蒸汽喷嘴安装角、出口直径及内通道变化曲线3个方面进行结构优化。

关键词:蒸汽蓄热器 蒸汽喷嘴 马赫数 喷射蓄热 结构优化

Injection Heat Accumulation Mechanism and Structural Optimization of Steam Accumulator Injector

Abstract:The thermohydraulic characteristics of steam injector during its injectiOil heat accumulation as well as the flow characteristics of steam in injector are analyzed.The structure of the injeetor is optimized in terms of installation angle,outlet diameter and inner passage variation curve of steattl injector.

Keywords:steam accumulator;steam injector;Mach number;injection heat accumulation:structural optimization

1 概述

蒸汽蓄热器相关技术已较为成熟,运行简便而可靠,一般可节省燃料5%~l0%以上[1],对于负荷波动频繁的锅炉,采用蒸汽蓄热器后热效率一般能提高3%~ll%[2],是改善工业锅炉实际运行效率的有效途径,具有很好的节能效益。

我国自20世纪60年代开始进行蒸汽蓄热器的研究,于80年代从日本全套引进了先进的设计和制造技术。并在相关节能技术政策中明确指出,对热负荷波动大的供热系统,推荐使用蒸汽蓄热器,以节能降耗,保护环境[3]。目前,许多厂家还局限于葫芦形喷头上开孔这种老式喷嘴结构,技术革新缓慢,与国外的技术发展严重脱节。基于此背景,对蒸汽喷射蓄热机理和喷嘴结构进行研究具有熏要的现实意义和应用价值。本文把实践经验和理论原理相结合,对蒸汽蓄热器喷嘴喷射蓄热机理进行较深入研究,并借鉴国内外先进的设计经验对蒸汽喷嘴进行结构优化。

2 蒸汽喷嘴喷射蓄热过程热水力特性分析

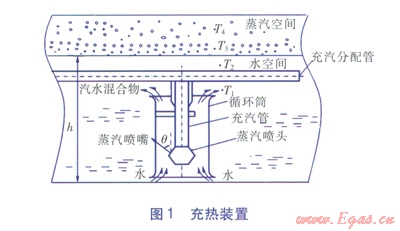

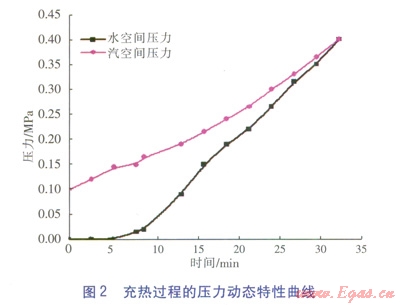

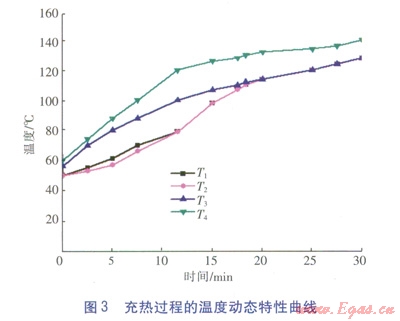

蒸汽蓄热器是利用水的单位体积焓远大于蒸汽的特性而设计的间接存储蒸汽的贮热装置,其中的水既是蒸汽和水进行热交换的传热介质,又是蓄存热能的载热体[1]。蒸汽蓄热器的蓄热(充热)过程是锅炉供给的高压蒸汽直接与蒸汽压较低的饱和水的混合传热过程。充热装置是蒸汽蓄热器的一部分,见图l。充热过程中,工作蒸汽通过充汽分配管进入蒸汽喷射系统,均匀喷射入蓄热器水空间,使蓄热器内水温、水位和焓逐渐升高。充热过程终止时,蓄热器内储存与充汽分配管等蒸汽压的饱和水及与其相应的焓,同时水位达到与充汽分配管底部平齐[4]。充热过程要力求高压蒸汽通过喷嘴尽量充分、快速、均匀地溶入到饱和水中,这要求尽量强化水循环的湍流扰动。传质传热的程度和速度直接影响饱和水空间温度场及蒸汽压力与水饱和蒸汽压之间的偏差,由此造成不可逆内部热损失随充热时间的增加而增加。充热过程动态特性曲线见图2、3。

蓄热器内传质传热效果关键在于水循环扰动程度,蒸汽充入时会引起水上下温度不均,由此产生的密度差有助于水的扰动,但这种自然对流作用十分有限,水循环的主要驱动力在于喷嘴喷射出的蒸汽流引发的强制对流。

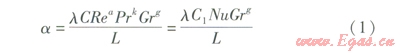

强制对流表面传热系数经验关联式见式(1) [5],由式(1)可知,对流传热影响因素主要有Re,Pr,Gr,Nu。在蒸汽充热过程中,强制对流表面传热系数a的关系参量中,由于自然对流驱动力较小,Gr可忽略不计;在一定的工况下,Pr也为定值:a的主要驱动因素体现于水循环的强制湍流的表征参量,即Re与Nu。水强制湍流的驱动来自喷嘴喷射的高速蒸汽流,表征参量为蒸汽的喷射速度。喷射速度越大,湍流扰动越强,蒸汽充热周期越短,蓄热器内部热损失越少,热效率越高,蓄热器的利用效果越好,蓄热能力越强[3]。因此,工程上采用提高蒸汽喷射速度和强化汽液混合对流传热的喷嘴结构,以优化充热过程,提高蓄热能力。

式中a——强制对流表面传热系数,W/(m2·K)

l——流体热导率,W/(m·K)

C——实验校正系数

Re——雷诺数,表征流体流动状态对对流传热的影响

Pr——普朗特数,反映流体物性对对流传热的影响

Gr——格拉晓夫数,表征自然对流对对流传热的影响

L——特性尺寸,m

C1——实验校正系数

Nu——努塞尔数,反映对流传热过程强度

a,k,g——流态选择性指数

3 蒸汽在喷嘴中的流动特性分析

蒸汽喷嘴是一种降压增速的流体机械部件。为了简化分析,对蒸汽喷嘴的热力学模型作如下假设:①喷嘴内流体的流动状态为一维稳态流动。②工作蒸汽的膨胀和压缩过程为等熵过程,忽略热力学能变化。

①力学条件

蒸汽在喷嘴中的流动过程是将蒸汽的焓转换为动能的过程,一维稳定流动定熵流动过程有[5]:

式中p——绝对压力,Pa

k——等熵指数

M——马赫数

c——速度,m/s

方程(2)为促使蒸汽流速改变的力学条件,说明蒸汽在喷嘴中的流速和压力变化方向相反,蒸汽喷嘴是通过蒸汽流膨胀以获得高速流动的流体机械部件。

②几何条件

结合式(2)和连续性方程、可逆绝热过程方程有[5]:

式中A——喷嘴中通道截面积,m2

从式(3)可以看出,喷嘴中通道截面积与蒸汽流速之间的变化关系取决于马赫数M,基于马赫数M可把喷嘴分为3类:渐缩型、渐扩型、渐缩渐扩型(拉伐尔型)。

蒸汽蓄热器喷嘴的功能是降压增速,则dp<0,dc>0。对于渐缩型喷嘴,喷嘴通道截面逐渐减小,即dA<0,此时,由式(3)可得出M<1。以上分析表明:为达到降压增速的目的,渐缩型喷嘴仅适用于喷嘴入口气流为亚声速的气流,且对亚声速气流加速过程中,获得亚声速气流或等声速气流。对于渐扩型喷嘴,喷嘴通道截面逐渐增大,即dA>0,由式(3)可得出M>1,由此可见,同样为满足降压增速,渐扩型喷嘴仅适用于喷嘴入口气流为超声速的气流。

基于工程应用实践,蒸汽蓄热器充汽分配管蒸汽流速一般取35m/s左右,喷嘴入口处蒸汽流速约为50m/s[6],属于亚声速流动,此时M<1。蒸汽喷嘴采用单一的渐缩型或渐扩型都不能达到蒸汽流加速的最佳效果,唯有渐缩渐扩型喷嘴作为渐缩型和渐扩型的结合体,最适用于蓄热器充热工况。拉伐尔型喷嘴截面由逐渐缩小转变为逐渐扩大,渐缩段蒸汽流属于亚声速,渐扩段属于超声速,渐缩段和渐扩段之间的最小截面称为喉部,此处蒸汽流实现由亚声速向超声速的转变。喉部M=1,流速达到声速。在工程上,当蒸汽空间工作压力为0~0.4MPa时,喉部蒸汽喷射速度取70m/s;当蒸汽空间工作压力为0.4~2.0MPa时,喉部蒸汽喷射速度取40m/s[6]。

4 蒸汽喷嘴结构参数优化

目前,国内蒸汽喷嘴结构落后,大多采用渐缩型喷嘴或葫芦型喷头直接开孔的形式,蒸汽喷嘴的加速性能受到很大限制。结合以上理论分析及国外先进设计经验,采用拉伐尔型喷嘴作为蒸汽喷嘴势在必行。本文对拉伐尔型喷嘴的喷嘴安装角、喷嘴出口直径、喷嘴截面变化曲线3方面进行结构优化,以实现蒸汽喷嘴型式和结构的全方位优化。

①喷嘴安装角

水的循环扰动由蒸汽的喷射动量和上下汽水混合物密度差联合作用产生,喷嘴与竖直方向夹角(喷嘴安装角)q角(见图l)不影响喷射动量大小,但会影响蒸汽喷射角度。q角越大,蒸汽流横向动量越大,水的横向混合越充分,水空间温度分布更趋于均匀,水平方向充热效果越好;q角越小,蒸汽射流的竖直方向分量越大,由于蒸汽喷射引起循环扰动强度远大于密度差引起的自然对流,因此,水循环扰动越强,整体的传热效果越好。因此q角对充热过程有双重性影响,找出二者的平衡点,是确定最佳喷嘴安装角的关键。经吴晓等[6]实验数据验证:当q角为30°或60°时,喷射蓄热效果相当,充热效率较好;而q角为45°时,喷射蓄热效果稍差。q角最佳值随着实验装置、工况条件的差别稍有不同,但可以肯定当q角约为30°或60°时,可以达到较好的充热效果。

为了增大喷射蒸汽与水的接触面积,避免喷射干扰,在循环筒中,喷嘴尽鼍分层布置,俯视看循环筒,相邻两排喷嘴错开l5°布置且q角相差7°~10°[6]。

②喷嘴出口直径优化

喷嘴出口直径越小,蒸汽喷出速度越大,喷射蒸汽流动量越大,引起水空间扰动强度越大,水循环越快;而且喷嘴出口直径越小,喷射蒸汽流雾化效果越好,会增大与水的接触表面积。这两方面都可以强化充热过程的传质传热效果,改善喷射蓄热性能。但是减小喷嘴出口直径,会很大程度上增大蒸汽喷射时的节流阻力,增加不可逆的热损失[7],故喷嘴出口直径存在最佳范围。国外文献认为最佳范围为4.5~7.5mm;章登光[8]通过计算得出喷嘴出口直径的最佳范围为4.5~7.0mm;吴晓等[6]通过实验验证,当喷嘴出口直径为6mm时,综合考虑提高蒸汽喷射速度和减少节流阻力两方面,充热效果最佳。即喷嘴出口直径为6mm时,理论推导和实验数据吻合良好,可认为蒸汽喷嘴出口直径约为6mm时达到最佳喷射蓄热效果。

③喷嘴截面的变化曲线

马赫数M是决定拉伐尔型喷嘴截面积、压力、气体密度以及流量变化的重要因素,因此在设计过程中,可以把马赫数M作为喷嘴的一个主要设计参数。根据马赫数和截面面积之间的关系,可导出喷嘴内通道的曲线方程。气体一维等熵稳态流动方程见式(4)[9]:

式中g——比热比

对式(4)进行积分等处理得:

式中C2——常数

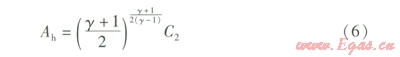

设喉口截面的面积为Ah,则M=1时,A=Ah,即:

式中Ah——喷嘴喉口截面面积,m2

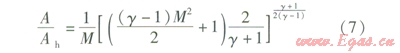

由式(5)、(6)得:

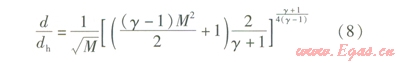

由式(7)可求出喷嘴任意截面直径d和喉口截面直径dh之间的关系:

式中d——喷嘴任意截面直径,m

dh——喷嘴喉口截面直径,m

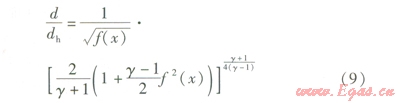

在设计蒸汽喷嘴通道时,设马赫数M沿喷嘴通道呈线性变化,即M=¦(x),可得到喷嘴截面变化曲线方程:

式中¦(x)——马赫数M沿喷嘴通道呈线性的函数

由式(9)可描绘出喷嘴截面变化曲线,当马赫数M<1时,曲线类似于椭圆形;当马赫数M>1时,曲线类似于双曲型。对于拉伐尔型喷嘴,其渐缩段曲线是椭圆形,渐扩段曲线是双曲型。

在国内传统蒸汽蓄热器喷嘴结构中,蒸汽喷嘴通道一般加工成直线型,虽然易于加工,但不利于蒸汽流态的充分发展,从而影响喷嘴内蒸汽流的加速性能。现在通过喷嘴截面变化曲线的编程和数控加工,完全可以获得精度较高的流线曲面,与母线为直线的喷嘴相比,喷嘴内通道结构从流体特性上得到进一步优化,从而一定程度上改善了蒸汽喷嘴的喷射性能。

参考文献:

[1]程祖虞.蒸汽蓄热器的工程设计与应用[M].北京:机械工业出版社,l985:2-10.

[2]曹家枞,钟伟.工业锅炉房蒸汽蓄热器工程的优化问题[J].中国纺织大学学报,l999,25(4):42-45.

[3]李少泉,庞峰.蒸汽蓄热器原理及应用[J].煤气与热力,2003,23(8):498-501.

[4]胡兆吉,郭慧,严军华,等.蒸汽蓄热器在轻化工中的应用[J].化工机械,l998(25):28-30.

[5]沈维道,童均耕.工程热力学[M].北京:高等教育出版社,2007:149-170.

[6]吴晓,孙泽权,彭岚.蒸汽蓄热器充汽装置最佳结构参数的实验研究[J].重庆大学学报,l993,16(9):146-150.

[7]詹玉明.蒸汽蓄热器的喷嘴设计[J].福建能源开发与节约,l995(5):27-28.

[8]章登光.蒸汽蓄热器充热装置设计研究[J].工厂动力,l998(3):12-18.

[9]王保国,刘淑艳,黄伟光.气体动力学[M].北京:北京理工大学出版社,2005:152-168.

本文作者:邢承治 邢凌燕 胡兆吉

作者单位:中海油新能源投资有限责任公司鄂尔多斯SNG项目筹备组

北京能源投资(集团)有限公司

南昌大学环境科学与工程学院

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助