摘 要:对某厂燃气轮机在夏季高温环境高负荷条件下跳车频繁的问题进行分析,结合燃气轮机跳车过程中的参数变化以及燃气轮机工作时发出的噪声,认为燃烧室工作时发生振荡燃烧是跳车的根本原因。对燃气轮机进行相应的燃烧调整是解决跳车故障的有效手段。

关键词:燃气轮机; 跳车; 振荡燃烧; 燃烧调整

Cause Analysis and Solutions for Gas Turbine Trip

Abstract:The frequent trips of gas turbine in a plant under the condition of high temperature environment and high load in summer are analyzed.Combined with the variation of parameters in the process of gas turbine trip and noise emitted from the gas turbine during operation,the oscillation combustion in the combustor is considered as being the basic cause of the trip.The combustion adjustment of gas turbine is an effective method tor solving the trip fault.

Keywords:gas turbinej tripi oscillation combustion;combustion adjustment

1 概述

南方某厂的制冷剂压缩机由西门子燃气轮机SGT200-2S拖动,但是自投产以来燃气轮机一直存在高负荷跳车问题。该问题大多发生在温度较高的夏季,冬季也曾发生过跳车现象,但是概率相对较低。虽然燃气轮机厂家工程技术人员对其进行过小的调整,但仍然无法解决燃气轮机高温环境中高负荷工况跳车问题。具体故障表现为在温度较高的环境里高负荷工况下跳车频繁,而在较低环境温度下跳车现象较少;燃气轮机无法达到甚至大大低于设计输出功率,造成制冷剂压缩机无法满负荷运转,影响工厂的实际产能。因此该厂一直在寻求燃气轮机高温高负荷条件下跳车问题的解决方法。

SGT200-2S为西门子生产的双轴燃气轮机,空气经过燃气轮机压气机后与燃料混合进入燃烧室燃烧,燃烧后的高温高压炯气进入第一段透平做功,该段透平带动与之同轴的燃气轮机压气机压缩入口空气,并不对燃气轮机本体以外输出功;做功后的烟气进入与第一段透平不同轴的第二段透平再次做功,第二段透平带动通过联轴器与之相连的制冷剂压缩机。

2 工厂备选解决方案

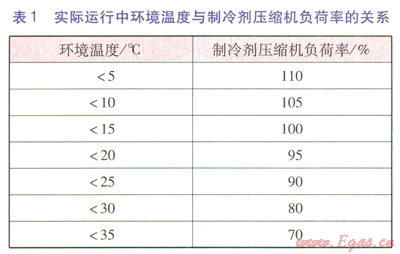

针对燃气轮机高温情况下易跳车的故障表现,该工厂拟采用降低空气入口温度的方法解决跳车问题。其方案可行性研究报告认为,工厂夏季平均环境温度高达30℃,相对湿度为70%~80%,温度高、湿度大是造成燃气轮机输出功率不足的主要原因。燃气轮机额定输出功率为7.65MW,制冷剂压缩机设计输入功率为6.13MW,理论上燃气轮机应能满足制冷剂压缩机满负荷下的功率要求。但在实际运行过程中,按照制冷剂压缩机功率计算,夏季负荷率最高只能维持在80%左右,相当于燃气轮机在该环境温度下的输出功率仅有4.9MW左右,远低于燃气轮机的额定输出功率。该厂技术人员总结实际运行经验,发现实际运行中环境温度与制冷剂压缩机负荷率的关系见表l。

该工厂认为制冷剂压缩机能维持的最大负荷与环境温度有密切联系,拟采用以下改造方案解决高温环境下燃气轮机跳车问题:在燃气轮机压气机入口前加装冷却装置,对入口空气进行冷却,确保38℃、相对湿度80%、质量流量35kg/s的入口空气能够冷却至l2℃,析出的水分通过丝网气水分离装置除去,通过降低入口空气温度的方法保证制冷剂压缩机能满负荷运行。预计改造后燃气轮机输出功率约为7.25MW,能够满足制冷剂压缩机的功耗要求,整个改造项目总造价约为2142×104元。

3 该厂燃气轮机故障分析

该工厂制冷剂压缩机冬季曾有满负荷运行的记录,实施进气冷却改造后也许能够实现夏季满负荷运行,但也仅仅是从表面上避免燃气轮机夏季高负荷跳车问题,未从本质上解决燃气轮机高温高负荷下跳车问题,其原因如下。

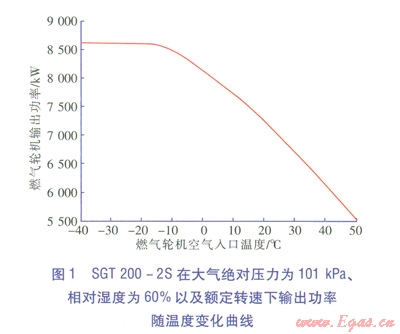

3.1 燃气轮机设计性能理论上能满足压缩机需求

温度升高、湿度增大固然会降低燃气轮机的输出功率,但是根据SGT200-2S燃气轮机性能曲线,其设计功率能够满足当地各个温度下制冷剂压缩机的功耗要求。SGT200-2S在大气绝对压力为l01kPa、相对湿度为60%的设定状况以及额定转速下输出功率随温度的变化曲线见图l。从图1中可以看出,即使在40℃下理论上燃气轮机输出功率仍能满足制冷剂压缩机的功耗要求。该厂所处地区夏季平均环境温度为32.7℃,低于40℃;该地区夏季相对湿度为80%,高于燃气轮机设定状况下的相对湿度,可能会造成燃气轮机输出功率有所降低,但影响效果应该较小[1]。

为了明确相对湿度对燃气轮机输出功率影响的大小,利用美国AspenTech公司的Aspen Plus软件对其进行了模拟计算。在101kPa大气绝对压力下,体积流量为22.5m3/s、温度为30℃的空气进入压气机压缩至l.1MPa,送入绝热反应器与质量流量为0.437kg/s的燃气反应,生成的高温高压烟气进入透平做功,透平发出的功率与压气机消耗的功率之差即为燃气轮机的输出功率。

对相对湿度为0和相对湿度为70%的两种工况进行模拟:相对湿度为0时,净输出功率为6381kW;相对湿度为70%时,净输出功率为6351kW。从以上结果可以看出,相对湿度增大会降低燃气轮机输出功率,但是影响只有0.5个百分点左右。

综上所述,在该厂所处地区的环境条件下,燃气轮机的设计输出功率理论上能满足制冷剂压缩机的功耗要求。因此如能通过其他方式解决燃气轮机跳车问题,可避免额外增设空气冷却装置,达到节省投资的目的。

3.2 燃气轮机故障分析

环境温度较高时,该燃气轮机只能在较小负荷下正常运行,输出功率远低于设计值。如果试图提高燃气轮机输出功率,在燃气轮机升负荷过程中,还未达到设定负荷就因燃烧室火焰熄灭而跳车。曾经怀疑空燃比严重失衡或旋流器工作异常是燃烧室熄火跳车的原因,但是根据现场故障数据以及运行人员反映的情况发现,燃气轮机并没有出现空燃比严重失衡或旋流器工作异常现象。首先,经计算,SGT200-2S的过剩空气系数约为3.5~3.9,随工况不同有所变化,而一般燃气轮机稳定燃烧的过剩空气系数范围为2.7~30.0,因此总的来看空燃比处于正常范围;其次,该厂更换可变进气导叶(Variable Inlet Gas Vane,VGV)控制连杆后,发生火焰吹熄现象的燃烧室从7号变为3号,而之前3号燃烧室工作正常,由此说明3号以及7号燃烧室的旋流器工作正常,旋流器也不是造成燃气轮机跳车的原因。

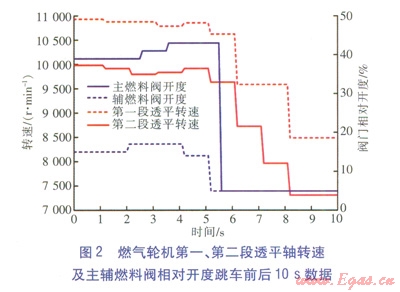

为分析燃气轮机跳车原因,将燃气轮机跳车前后相关重要参数绘制成图(VGV控制连杆更换前的数据),燃气轮机跳车时间发生在下列图2~5中5s左右。

SGT200-2S燃气轮机为双轴燃气轮机,燃气轮机第一、第二段透平轴转速及主辅燃料阀相对开度跳车前后l0s数据如图2所示,左侧纵坐标表示燃气轮机透平转速,右侧纵坐标表示主辅燃料阀相对开度。

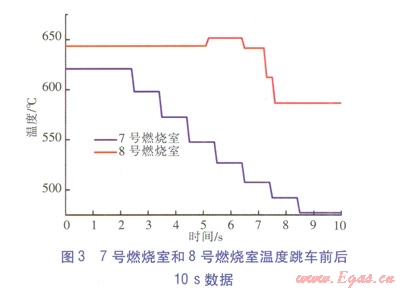

SGT-200-2S燃气轮机有8个燃烧室,每个燃烧室都设置了测温热电偶,7号燃烧室和8号燃烧室跳车前后10s数据如图3所示,其他燃烧室温度变化情况与8号燃烧室情况类似。

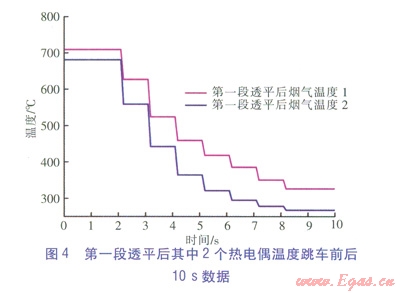

燃气轮机第一段透平后设置了16个测温热电偶,其中2个热电偶跳车前后l0s数据如图4所示,根据热电偶测点位置可以确定这两个热电偶测得的是7号燃烧室后的烟气温度。图4中的数据显示第一级透平后的温度甚至高于图3中燃烧室的温度,这是因为图3中显示的燃烧室温度并不是透平进口初温(该温度通常为ll00℃以上),而是实际燃烧室内热电偶布点处的温度,由于燃烧室温度并不是均匀的,该热电偶所处位置温度较低。

结合图2~4可以看出,在最初主、辅燃料阀相对开度不变的情况下,每个燃烧室的温度都很稳定;随着工况的变化,由于某种原因燃气轮机转速稍稍下降,为了阻止燃气轮机透平转速下降的趋势,在2s左右主辅燃料阀的相对开度都增大,但是7号燃烧室排出的烟气温度突然急剧下降,同时7号燃烧室的热电偶显示的温度也迅速下降,表明增加的燃料并没有燃烧或者完全燃烧,相反由于7号燃烧室可能发生了火焰吹熄现象,温度进一步降低。为提高燃气温度,保证燃气轮机的功率,在2.5s左右控制系统增大主燃料阀的相对开度,但是更多燃料的进入并没有改善7号燃烧室的燃烧状况,7号燃烧室的温度持续降低,随后主燃料阀的相对开度再次增大。从图3中可以看到,8号燃烧室温度随着燃料的增多,烟气温度进一步升高,尽管6s之前主燃料阀相对开度已经降低到最小,由于管路中存留的燃料和热惯性原因,8号燃烧室6s之后还维持很短时间高温后温度才开始下降(除7号燃烧室外,其余燃烧室与8号燃烧室情况类似),唯有7号燃烧室温度持续下降。当7号燃烧室温度过低时,说明进入7号燃烧室的燃料未完全燃烧,燃气轮机跳车,主辅燃料阀的相对开度同时大幅减小。

燃烧室4个不同频率压力信号跳车前后10s数据如图5所示,这4个压力信号表征燃烧室火焰振荡特征频段的强度。频率l、频率2、频率3、频率4代表频率依次降低。从图5可以看出,在2s左右,高频段频率1、频率2的值突降,图3和图4中7号燃烧室的温度也突然降低;3s左右,高频段强度进一步降低,低频段信号频率4突然增强,7号燃烧室的温度也再次下降;4s左右,这一趋势进一步加强,7号燃烧室温度也进一步降低;6s以后,所有频段的信号强度都减弱,这是因为主、辅燃料阀都已经关小,燃烧室功率下降。从以上变化趋势可以看出,火焰高频振动减弱、低频振动加强代表燃烧不稳定的增强,最后导致火焰被吹灭,燃烧室温度下降。该厂现场操作人员也反映,燃气轮机运行过程中除了正常的运行噪声外,还有周期性的轰隆声,这些外部表现与燃气轮机热声振荡燃烧现象非常相似。周期性的燃烧不稳定,并且出现较大振幅的压力波动,这种现象通常称为热声振荡燃烧。

该厂SGT200-2S燃气轮机为了降低NOx排放,采用干式低排放燃烧室,属于预混燃烧方式,预混燃烧相比传统的扩散燃烧,更容易产生振荡燃烧现象[2]。

3.3 环境温度与跳车频率的关系

该厂SGT200-2S燃气轮机跳车的一个显著特点就是冬季温度低不跳车或者跳车频率很低,而夏季温度高则只能保持较低负荷运行,无法升至较高负荷,容易在升负荷过程中发生跳车。环境温度主要影响入口空气密度,燃气轮机在升负荷过程中,很大范围内VGV开度都不发生变化,基本固定在某一个值,那么可以推测同等转速下压气机进气体积流量不变,而在温度较高的条件下因空气密度较小,质量流量随着温度的升高而减小。升负荷过程中,燃料阀门开度会发生变化,而VGV开度不变,那么空气和燃气的比例,即当量比(或者说过剩空气系数)发生变化,笔者认为燃气轮机跳车对燃烧过程中的燃气空气当量比敏感。关于采用预混燃烧方式的燃气轮机振荡燃烧现象的研究结果表明,振荡燃烧现象对当量比敏感[3],这可能是造成该厂SGT200-2S燃气轮机对温度敏感的原因。其具体作用过程为:冬季温度低,平均当量比远离产生剧烈振荡燃烧的当量比极限值,升负荷过程中的压力波动造成时域或者空间域的当量比波动没有造成燃气轮机的剧烈振荡燃烧,燃气轮机不发生跳车事故;夏季温度较高,密度的变化造成平均当量比距离振荡燃烧的当量比极限值较近,升负荷过程中的压力波动造成时域或者空间域的当量比波动易造成燃气轮机的剧烈振荡燃烧,燃气轮机发生跳车事故。

近几年越来越多的研究者认识到当量比波动在燃烧不稳定中的重要作用,普遍认为当量比波动是影响火焰热释放和火焰传播速度的主要因素之一。

当量比波动能引起化学反应速率的变化。对在稀态条件下当量比扰动的响应研究表明,燃烧反应速率对当量比波动高度敏感。相关研究分析表明,随着当量比平均值的减小,由当量比波动引起的反应速率的波动显著增加;在接近可燃极限时,即使微小的当量比波动也可能引起反应速率大幅的变化,那么火焰特性也随之变化,如火焰温度、火焰传播速度或化学反应(特征)时间。当量比减小,化学特征时间的梯度呈现显著的增加。同样的当量比变化量在稀态条件下与在化学恰当比条件下相比,所引起的化学特征时间的变化量要大得多。反应速率与化学特征时间成反比例关系,因此在稀态条件下反应速率的变化量也要大得多。

当反应速率波动与燃烧室系统声波耦合时,若满足Rayleigh准则,将出现压力振荡,那么当量比波动、热释放波动和压力波动构成了反馈环。当量比波动的观点解释了为什么稀态预混燃烧更容易受到不稳定的困扰。

在燃气轮机稀态预混燃烧中,当量比波动显著地影响燃烧不稳定的特性,能够运用相关运行条件的变化控制不稳定程度。根据这一思想,可以通过调节燃气流量来抑制压力振荡,从而避开相应特定当量比条件下的不稳定运行工况[3-4]。

3.4 可变进气导叶的影响

该厂自行加工更换损坏的VGV控制连杆后,其熄火而造成跳车的燃烧室从7号变为3号,根据这一现象推测,VGV的开度及其工作状态也与振荡燃烧现象相关。

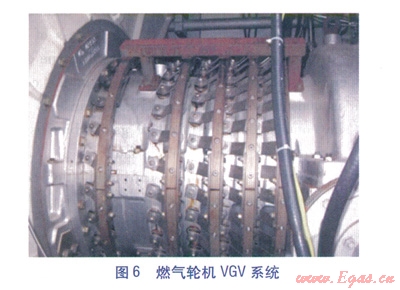

SGT200-2S的一级进气导叶和四级静叶可调,燃气轮机VGV系统见图6。

VGV的调整会改变进气量以及气体速度。压气机压力的周期性微小变化,有可能在燃烧室反馈放大,成为燃烧室发生受迫振荡燃烧的受迫源。该厂燃气轮机VGV控制连杆扭曲断裂后,自行加工安装控制连杆,其与原配控制连杆有细微差异,这可能是造成熄火燃烧室从7号转至3号的原因。

4 燃气轮机跳车解决方案

笔者认为燃气轮机跳车的根本原因是燃烧不稳定问题,控制或消除燃烧室燃烧不稳定现象是解决问题的关键。

燃烧不稳定的控制方法可分为被动控制和主动控制。早期采用被动控制的方法,如改变火焰的稳定位置、安装消声器和防振屏等等。这些方法是燃烧不稳定性控制中常用的技术。但是在低频范围内控制这种声学不稳定性比较困难,而且直到现在还没有一个消声措施的设计准则,消声设备的形式、尺寸需要大量的实验来确定。主动控制是通过一些手段主动对燃烧过程实施干扰。研究结果表明,利用作动器较小的能量来控制压力的振动是可行的。可采用的作动器主要有声波发生器如扬声器等,空气一燃气调节器如快速响应旋转阀等。燃烧不稳定的主动控制方法是控制燃烧不稳定性的一种有希望的方案,但也需要解决很多实际问题。其中一个问题就是目前的主动控制策略大多基于线性控制理论,但燃烧不稳定具有非常强的非线性特性,非线性系统的控制与线性系统的控制之间存在很多不同之处。

从以上分析可以看出,无论被动控制还是主动控制,几乎都需要对燃气轮机本体结构做一定的改动,都存在一定的难度,可能需要相当长的时间以及满足较高的技术要求,不适合短时间内解决燃气轮机故障的要求。鉴于该厂SGT200-2S燃气轮机对温度和VGV敏感的表现,可以试图从以下几个方面着手对燃气轮机进行一定的调整,有可能实现对燃烧不稳定的控制。

①主、辅燃料比例的调节:如前文所述,振荡燃烧现象主要发牛于预混燃烧方式。SGT200-2S燃气轮机中有主燃料和辅燃料两个燃料喷嘴,主燃料为预混燃烧,辅燃料为扩散燃烧,因此调节主、辅燃料比例必然会对燃烧产生一定影响。燃气轮机主/辅燃料比例对燃气轮机燃烧室压力波动的作用需要仔细观察,根据观察结果总结出一定规律,进而可以调整主、辅燃料比例以达到调整燃烧的目的。一般而言,在低负荷条件下,由于燃料量较少,燃烧温度较低,当辅燃料的比例小时,扩散火焰的强度不足以维持稳定燃烧的要求,易产生熄火;而在高负荷条件下,燃烧温度较高,过量辅燃料比例必然造成NOx排放的增加。

②通常VGV开度由机组负荷和进气温度决定,按照一定的曲线开启,在燃烧调整过程中一般只在满负荷时进行改变以找寻机组最适合的控制方式。该厂VGV控制连杆自行加工更换后,熄火燃烧室发生变化。可以考虑配合主、辅燃料比例的调节,调整VGV开启曲线,使燃气轮机在启动、升负荷、满负荷状态都能稳定运行。

③从燃气轮机较低负荷到满负荷区间,每隔一定负荷量作为一个负荷点,分别对主、辅燃料比例和VGV开度进行调整,在每个负荷点的调整中,都需要分别对主、辅燃料比例和VGV进行调整,以寻找机组安全的运行边界。一般来说,辅燃料比例的偏置在±1%范围,如果实际的安全区域较小,则需要检查机组其他运行参数,确认是否存在问题;而如果机组的工作点不在安全区域的中部,则需要通过调整将工作点移动到安全区域的中部。在各个负荷点的调整工作完成后,需要对机组进行变负荷试验,确保机组在非稳态工况下也能够安全稳定地运行。

5 结语

以上调整方案实际为对燃气轮机燃烧的调整,与燃气轮机入口空气冷却改造方案相比,工程建设量较小,投资成本低,无需增加额外设备,调整成功后无额外运行费用。因此,建议采用燃烧调整方案解决燃气轮机跳车问题。

参考文献:

[1]张引弦.进气湿度对燃气轮机性能的影响[J].舰船科学技术,2011(11):67-70.

[2]李国能,林江,李凯.燃烧诱发热声不稳定控制的研究进展[J].浙江科技学院学报,2010,22(4):266-271.

[3]张欣刚.燃气轮机燃烧室预混燃烧自激不稳定性的研究(博士学位论文)[D].南京:东南大学,2007:3-6

[4]张吴,黄铮,朱民.自激振荡预混燃烧的实验[J].航空动力学报,2011,26(1):28-34.

本文作者:秦锋

作者单位:中海石油气电集团有限责任公司技术研发中心

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助