摘 要:对矩形平翅片管换热器、双对称圆孔翅片管换热器的热工性能进行模拟及比较,后者的综合性能更优。

关键词:翅片管换热器; 矩形平翅片; 双对称圆孔翅片; 热工性能

Simulation of Thermodynamic Performance of Double Symmetric Circular Hole Finned Tube Heat Exchanger

Abstract:The thermodynamic performances of rectangular flat finned tube heat exchanger and double symmetric circular hole finned tube heat exchanger are simulated and compared.The comprehensive performance of the latter is better.

Keywords:finned tube heat exchanger;rectangular flat fin;double symmetric circular hole fin;thermodynamic performance

1 概述

矩形平翅片作为传统翅片管换热器的组成部分,具有结构简单、清洗方便、加工容易、适应性强等优点,但无论在干工况还是湿工况下,其换热效果均不理想,逐渐被波纹形翅片、条缝形翅片、百叶窗形翅片等高效翅片取代[1]。其中最受关注的是百叶窗形翅片在家用空调换热器的换热效果研究,在20世纪80年代,国外学者通过二维数值模拟对百叶窗形翅片管换热器的换热效果进行模拟研究[2-5]。但由于结霜等原因,翅片孔容易被结霜堵塞,丧失强化传热特征,寻找在制冷工况下具有高效换热效果的新型翅片,对节能减排具有重大意义。

1999年,王厚华等人[6]提出了3种矩形平翅片的几何变形片,并与矩形平翅片进行对比实验研究,相同情况下圆孔翅片管换热器空气侧平均当量对流换热系数比矩形平翅片管换热器提高l3.4%。苏华[7]提出双开孔翅片,并进行正交实验研究,干工况下,优化的双开孔翅片管换热器空气侧平均当量对流换热系数比矩形平翅片管换热器提高l4.55%,节省材料l0%。王厚华等人[8]利用冰箱制冷系统,分别对圆孔—半圆孔交叉翅片管换热器、双圆孔翅片管换热器、矩形平翅片管换热器,进行了结霜工况下制冷性能对比实验研究,双圆孔翅片管换热器具有较优的换热效果,相同制冷量下可节电6.39%,湿工况下仅有少量圆孔被结霜堵塞,整体上仍能保持明显的强化传热效果。2008年,笔者采用数值模拟方法研究了李气沿矩形平翅片表面的流动和换热特征,定量分析了翅片表面换热的薄弱部位,为确定圆孔的开设位置提供了理论依据[9]。

本文采取数值模拟方法,在相同条件下,比较分析矩形平翅片管换热器与双对称圆孑L翅片管换热器的热工性能。

2 研究对象与数学模型

①研究对象

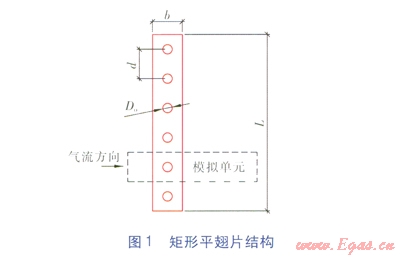

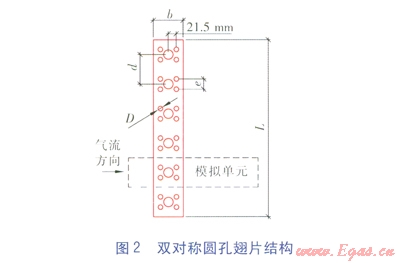

研究对象选取单排换热管的矩形平翅片管换热器、双对称圆孔翅片管换热器,几何尺寸按照文献[7]中实验样件的尺寸确定,基本尺寸:换热管外径Do为25mm,翅片厚度d为0.5mm,换热管间距d为76mm,翅片间距s为10mm,翅片宽度b为6lmm,翅片长度L为296mm,圆孔间距e为26mm,圆孔直径D为14mm。两种翅片管换热器的翅片数均为28片,矩形平翅片管换热器总换热面积为1.1139m2,双对称圆孔翅片管换热器总换热面积为1.1089m2。由于翅片管换热器所有翅片几何结构相同,为了简化研究,取单个翅片作为研究对象,根据对称特性,取其中的一个区域作为模拟单元进行研究。矩形平翅片、双对称圆孔翅片结构分别见图1、2。

②条件设定

忽略翅片与换热管的接触热阻以及翅片与换热管间的辐射换热,与翅片接触的换热管外壁面温度恒定,取347.36K;空气进入换热器的温度为297.8K;进口均为来流,空气匀速流动;翅片的热导率为常量;模拟单元边缘采用绝热边界条件,空气流道取对称边界条件;翅片、换热管材质均为钢。取风速(空气流速)分别为1、2、3、4m/s,进行模拟分析。

③网格的划分与算法

应用Fluent软件的Gambit模块,对模拟单元采用分块网格划分的方法进行离散,对某些规则区域采用6面体网格以减少网格数目,对一些不规则区域采用4面体网格以提高网格质量,最终得到总网格数逾15×104个。计算模型采用标准k-e方程,控制方程的对流项离散化采用二阶迎风格式,速度与压力的耦合关系采用SIMPLE算法[10-11]。

④模拟项目及目的

通过模拟计算,得到翅片管换热器空气侧平均当量对流换热系数(考虑了翅片与换热管的传热) [8]、空气侧努塞尔数(用于表征流体与固体表面之间对流换热强弱)、空气压力降。根据空气侧平均当量对流换热系数,计算得到翅片管换热器换热量。由空气侧努塞尔数评价翅片管换热器的传热性能,由空气压力降及翅片管换热器换热量评价翅片管换热器的综合性能。

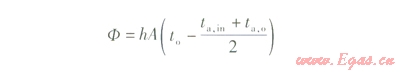

翅片管换热器换热量①的计算式为:

式中F——翅片管换热器换热量,W

h——空气侧平均当量对流换热系数,W/(m2·K)

A——翅片管换热器换热面积,m2

to——换热管表面温度,℃,取与翅片接触的换热管外壁面温度

ta,in、a,o——空气进、出口温度,℃

3 模拟结果及分析

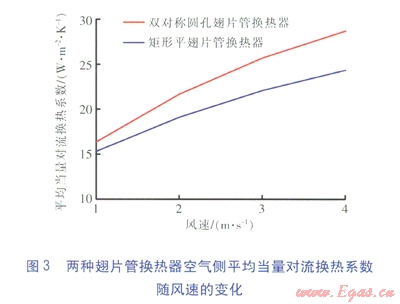

①空气侧平均当量对流换热系数

两种翅片管换热器空气侧平均当量对流换热系数随风速的变化见图3。由图3可知,两种翅片管换热器空气侧平均当最对流换热系数均随风速的增大而增大,且相同风速下双对称圆孔翅片管换热器空气侧平均当量对流换热系数高于矩形平翅片管换热器。

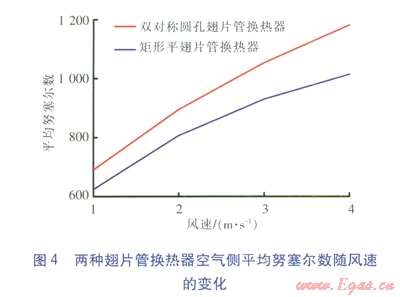

②空气侧努塞尔数

两种翅片管换热器空气侧平均努塞尔数随风速的变化见图4。由图4可知,随着风速的增大,两种翅片管换热器空气侧平均努塞尔数均明显增大,且相同风速下双对称圆孔翅片管换热器空气侧平均努塞尔数明显高于矩形平翅片管换热器。

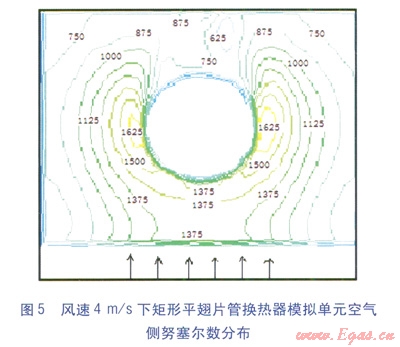

风速4m/s下两种模拟单元空气侧努塞尔数分布见图5、6。由图5、6可知,矩形平翅片管换热器模拟单元空气侧努塞尔数的最大值出现在换热管的两侧,双对称圆孔翅片管换热器模拟单元的最大值出现在流动的起始位置;最小值均出现在换热管后尾流区。在相近位置上,双对称圆孔翅片管换热器模拟单元空气侧努塞尔数明显高于矩形平翅片管换热器模拟单元,这说明前者的传热性能优于后者。

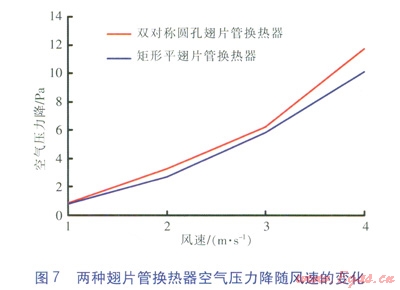

③空气压力降

两种翅片管换热器空气压力降随风速的变化见图7。由图7可知,随着风速增大,空气压力降逐渐增大,且双对称圆孔翅片管换热器的空气压力降仅稍高于矩形平翅片管换热器,这是由于翅片表面圆孔在对气流扰动的同时增大了阻力。

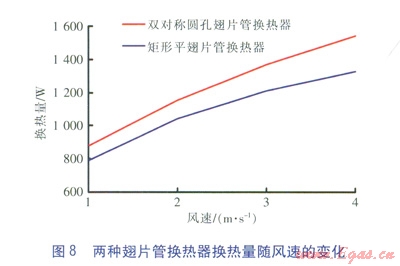

④换热量

两种翅片管换热器换热量随风速的变化见图8。由图8可知,两种翅片管换热器换热量随风速的增大而增大,相同风速下,双对称圆孔翅片管换热器的换热量比矩形平翅片管换热器高,这说明翅片表面圆孔能有效增强换热。

4 结论

对称圆孔翅片管具有优越的强化传热效果。风速范围为l~4m/s时,与矩形平翅片管换热器相比,对称圆孔翅片管换热器的换热量平均提高了12.8%,空气压力降提高并不明显。

参考文献:

[1]JUN J Y.Investigation of heat transfer characteristics on various kinds of fin-and-tube heat exchangers with interrupted surfaces[J].Int.J.of Heat and Mass Transfer,1999(42),2375-2385.

[2]周启瑾,赵艳云.条形翅片管换热器的性能研究[J].上海理工大学学报,1987(2):29-35.

[3]KANG H Y.Effect of strip location on the air-side pressure drop and heat transfer in strip fin-and-tube heat exchanger[J].Int.J.of Refrig.,l999(4):302-312.

[4]WANG C C.An investigation of the airside performance of the slit fin and tube heat exchangers[J].Int.J.of Refrig.,l999(8):595-603.

[5]DU Y J.An experimental study of the airside performance of the super slit fin-and-tube heat exchangers[J].Int.J.of Heat and Mass Transfer,2000(24):4475-4482.

[6]王厚华,谭顺民,江村.矩形平翅片变形片的换热与阻力实验研究[J].重庆建筑大学学报,l999(4):35-39.

[7]苏华.扰流孔型翅片管传热与流阻性能实验研究和翅片效率的数值计算(硕士学位论文)[D].重庆:重庆建筑大学,l999:15-40.

[8]王厚华,高建卫,彭宣伟.圆孔翅片管积霜工况下的制冷性能实验[J].重庆大学学报,2007(5):4-10.

[9]方赵嵩.圆孔翅片管式制冷换热器的节能性能研究(硕士学位论文)[D].重庆:重庆大学,2008:25-37.

[10]陶文铨.数值传热学[M].西安:西安交通大学出版社,2001:211-226.

[11]章熙民,任泽霈,梅飞鸣.传热学[M].北京:中国建筑工业出版社,2001:115-131.

本文作者:方赵嵩 王厚华 赵永 吴伟伟 张杰

作者单位:重庆大学城市建设与环境工程学院

中铁十六局集团第五工程有限公司

中煤科工集团重庆设计研究院

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助