摘 要:介绍钢化玻璃特性及生产工艺,探讨了厨具(灶具、吸油烟机等)用钢化玻璃自爆原因及解决方法。

关键词:厨具 钢化玻璃 自爆

Reasons and Solutions of Self-explosion of Toughened Glass for Kitchen Utensils

Abstract:The characteristics and production technology of toughened glass are introduced.The reasons and solutions of self-explosion of toughened glass for kitchen utensils such as cooking appliances and range hood are discussed.

Keywords:kitchen utensil;toughened glass;self-explosion

钢化玻璃自爆一直困扰着钢化玻璃生产厂家及选用钢化玻璃的厨具(灶具、吸油烟机等)生产厂家。据不完全统计,目前我国大部分钢化玻璃生产厂家生产的钢化玻璃自爆率为0.3%~0.5%,个别厂家生产的钢化玻璃自爆率还要高。本文针对厨具用钢化玻璃(采用物理钢化法生产)的自爆原因及解决办法进行探讨。

1 钢化玻璃特性及生产工艺

①特性

钢化玻璃具有抗弯强度高、抗冲击强度高、热稳定性好以及光洁、透明等特点。钢化玻璃的抗弯强度是普通玻璃的3~5倍,抗冲击强度是普通玻璃的5~10倍。钢化玻璃在遇超强冲击破坏时,碎片成分散细小颗粒状,无尖锐棱角,因此又称安全玻璃。钢化玻璃耐骤冷骤热性能比普通玻璃高2~3倍,一般可承受l50℃以上的温差变化,有优异的防热炸裂性能。

②生产工艺

钢化玻璃采用普通平板玻璃或浮法玻璃(称为玻璃原片)加工处理而成,普通平板玻璃要求选用特选品或一等品,浮法玻璃要求选用优等品或一级品。

目前,生产钢化玻璃的工艺有物理钢化法、化学钢化法。物理钢化法是将玻璃在钢化炉内加热到低于软化温度,然后迅速送入冷却装置,用一定压力的常温气流进行淬冷。玻璃外层首先收缩硬化,由于玻璃的热导率小,此时玻璃内部仍处于高温状态,待玻璃内部开始硬化时,已经硬化的外层将阻止内层的收缩,从而使得先硬化的外层产生压应力,后硬化的内层产生张应力。正是由于玻璃表面的这种压应力的存在,当外力作用于该表面时,必须先抵消这部分压应力,这就大大提高了玻璃的机械强度。常见的建筑幕墙玻璃及厨具上的钢化玻璃一般采用物理钢化法生产。

化学钢化法是将普通平板玻璃或浮法玻璃通过离子交换方法,将玻璃表面成分改变,使玻璃表面形成一层压应力层。

2 钢化玻璃自曝原因及解决方法

钢化玻璃自爆主要由自身应力导致,采用物理钢化工艺生产的钢化玻璃表层存在压应力,内层存在张应力,使玻璃得以强化,任何打破应力平衡的因素均将导致钢化玻璃发生自爆。导致钢化玻璃自爆的主要原因有:玻璃原片因素、加工因素、钢化玻璃面板结构设计不合理。

2.1 玻璃原片因素

由玻璃原片因素引起的钢化玻璃自爆可分为两种:一种是由玻璃原片中可见缺陷引起的自爆,例如砂粒等夹杂物、气泡、缺口、崩边、暗裂等;另一种是由玻璃原片中硫化镍(NiS)杂质膨胀引起的自爆。这是两种不同类型的自爆,应区别对待,采用不同方法来应对和处理。前者一般目视可见,检测相对容易,在生产中可控。后者主要由玻璃原片中微小的硫化镍颗粒体积膨胀引发,无法目测检验,在生产中不可控。在实际生产中,前者一般可以在安装前剔除,后者因无法检验而继续存在,成为使用中钢化玻璃自爆的主要原因。

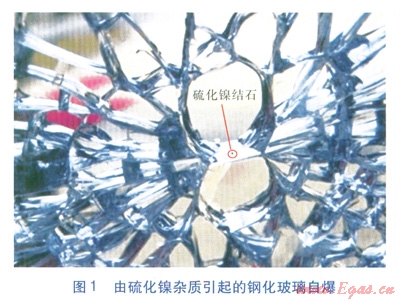

对于现有浮法玻璃制造工艺,不可避免会有硫化镍夹杂。在浮法玻璃生产线安装阶段,熔窑钢结构焊接将产生大量镍化合物,在玻璃原片制造过程中镍化合物与燃料及混配料(生产浮法玻璃的原料)中的硫形成硫化镍。硫化镍是一种晶体,存在两种晶相:高温相a-硫化镍、低温相b-硫化镍,晶相转变温度为379℃。浮法玻璃在钢化炉内加热时,由于加热温度远高于晶相转变温度,硫化镍全部转变为高温相a-硫化镍。在随后的淬冷过程中,a-硫化镍来不及转变为b-硫化镍,被冻结在钢化玻璃中。在室温环境下,a-硫化镍是不稳定的,有逐渐相变为b-硫化镍的趋势,这种相变最长会持续几年,并伴随着2%~4%的体积膨胀。当体积膨胀到足以打破原有钢化玻璃的应力平衡时,将导致钢化玻璃自爆。由硫化镍杂质引起的钢化玻璃自爆见图1。自2002年起,厨具钢化玻璃面板已广泛采用防爆膜(网)工艺,即使钢化玻璃自爆后仍附着在防爆膜(网)上,不仅保证了使用者的安全,而且为鉴别自爆原因提供了完整的实物。

由硫化镍杂质引起的钢化玻璃自爆起爆点(钢化玻璃裂纹成放射状,均有起爆点)位于钢化玻璃中部,起爆点位置有两小块多边形组成的类似两片蝴蝶翅膀的图案(称为蝴蝶斑),仔细观察两小块多边形公用边(蝴蝶的躯干部分),应有肉眼可见的黑色小颗粒(硫化镍结石)。若起爆点位于玻璃边缘,一般是由于钢化玻璃未经过倒角磨边处理或边缘有缺口、崩边、暗裂,造成应力集中,裂纹逐渐发展造成的。

防止硫化镍杂质造成自爆的方法是对钢化玻璃进行均质处理,均质处理是公认的解决钢化玻璃自爆问题的有效方法。均质处理是采用均质炉将钢化玻璃再次加热并保温一定时间,使硫化镍在钢化玻璃出厂前完成晶相转变,使得有自爆倾向的钢化玻璃在出厂前破碎。

2.2 加工因素

①冷加工缺陷

由于玻璃属于脆性材质,冷加工(开孔、切割等)过的边缘易存在一些细微的缺口、崩边和不易察觉的暗裂,易存在冷加工缺陷的位置如灶具钢化玻璃面板的燃烧器位置(方形或圆形)、开关旋钮孔位置。在随后的钢化过程中存在冷加工缺陷的部分玻璃原片将出现自爆,而在钢化过程中未出现自爆的在使用过程中仍易自爆。为降低冷加工缺陷导致的自爆,应提高玻璃原片的冷加工精度,选用满足精度要求的工具,消除加工过程中的振动,对开孔、切割边缘进行倒角(圆)处理,并在开孔、切割、倒角(圆)等工序中采用水冷却,防止局部过热。

②热加工

热加工引起的钢化玻璃自爆主要原因是:钢化炉加热、冷却不均匀;过度钢化;均质炉内钢化玻璃叠放间距不够,造成单片玻璃受热不均。

造成钢化炉加热、冷却不均匀的主要原因为:a.局部发热丝烧断,造成局部温度不均匀;b.钢化炉无热平衡装置,造戒炉体温度不均匀;c.因维修保养不善,风栅段(用于输送淬冷空气)局部出现风嘴堵塞现象,造成玻璃冷却不均;d.玻璃原片摆放超出淬冷空气冷却范围,造成玻璃冷却不均。

钢化炉加热温度过高或加热时间过长以及冷却强度过大,均易造成玻璃原片的过度钢化。过度钢化玻璃不仅抗冲击强度低,也很容易发生自爆,破碎后颗粒度很小。

由以上分析可知,为避免热加工引起的钢化玻璃自爆,应控制钢化炉、均质炉的工艺参数,加强设备维护保养,合理摆放玻璃。另外,经钢化后的玻璃不宜再进行开孔、倒角(圆)等处理,否则会破坏已形成的应力结构,使钢化玻璃自爆概率增大。

2.3 钢化玻璃面板结构设计不合理

①开孔设计不合理

厨具设计人员对钢化玻璃特性不十分了解,往往造成钢化玻璃面板孔设计不合理。如:开孔位置距边角过近、倒角过小、开孔过多、方形孔直角抹圆半径过小等,这些都易使钢化玻璃出现自爆。某厂家开发的一款欧式吸油烟机的烟管基座为方形,与之配套的钢化玻璃面板方形开孔直角处虽采取了抹圆处理,但圆弧半径仅为3mm。在运送过程中,多次出现玻璃面板自爆情况,跌落试验发现钢化玻璃面板的起爆点位于方孔直角处,因此在设计时应尽量避免抹圆半径过小的直角开孔设计。

②未考虑玻璃的热胀冷缩

某厂家生产的4眼、5眼燃气灶具,钢化玻璃面板面积、灶具底盒较大,用户反馈自爆率高。经测试,当钢化玻璃面板表面温度达到100℃以上时,钢化玻璃面板两头略微翘起,向中间折弯,最终从中间开孔处破裂,出现自爆。分析原因,主要是由于钢化玻璃受热后膨胀,由于钢化玻璃面板与底盒膨胀率不同,加之钢化玻璃面板两侧固定,钢化玻璃面板膨胀后向中间形成挤压,最终导致在中间开孔部位破裂。

因此,在产品设计阶段应充分考虑灶具钢化玻璃面板与底盒膨胀率的差异,并避免支架、炊具重量直接或间接地作用于钢化玻璃面板上,并在钢化玻璃面板与底盒之间增设支撑。

③弧形结构

弧形钢化玻璃面板的应力分布远不如平板钢化玻璃面板均匀,在设计时应避免弧形钢化玻璃面板直接承重。

④钢化玻璃面板边缘设计

有些生产厂家为追求外观效果,或为满足钢化玻璃面板边缘与铝框的配合,将钢化玻璃面板边缘设计成斜边结构。厚度为8mm的玻璃原片,经斜边加工后边缘处厚度减薄4~6mm。钢化后边缘处的应力比较集中,增大了钢化玻璃自爆概率。对于厚度为8mm的钢化玻璃面板,若边缘采用斜边结构,减薄量不应超过2mm。

3 结语

钢化玻璃广泛应用于厨具行业,安全性应引起高度重视,预防自爆技术值得进一步研究。

本文作者:张建海 刘文博 陈军

作者单位:中国市政工程华北设计研究总院

中山市嘉骏玻璃制品有限公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助