摘 要:介绍煤气甲烷化的原理以及煤气加压耐硫甲烷化的工艺流程。采用SU一329催化剂进行煤气加压耐硫甲烷化立升级试验。SU-329催化剂具有耐硫、变换和甲烷化三重功能,采用固定床反应器、热量分段导出的工艺路线是可行的。

关键词:煤气; 甲烷化; 加压耐硫甲烷化; 立升级试验; 催化剂; SU-329催化剂

采用煤气甲烷化技术生产城镇燃气的研究在我国已经开展30多年[1-2],其主要目的是降低煤气中的CO含量、增加CH4的含量并提高煤气的热值,使其满足GB 50028—2006《城镇燃气设计规范》的要求。

Litre-scale Experimental Research on Coal Gas Pressurization and Sulfur-tolerant Methanation

Abstract:The principle of coal gas methanation and the process flow of coal gas pressurization and sulfur-tolerant methanation are introduced.The litre.Scale experiment of coal gas pressurization and sulfur-tolerant methanation is conducted using SU-329 catalyst.The SU-329 catalyst has three kinds of functions including sulfur tolerance,transformation and methanation.The process of adopting the fixed-bed reactor and step-by-step deriving the heat is feasible.

Keywords:coal gas;methanation;pressurlzation and sulfur.tolerant methanation:litre-scale experiment;catalyst;SU-329 catalyst

1 煤气甲烷化原理及工艺流程

煤气甲烷化是指煤气中的一氧化碳和氢气在一定温度、压力及催化剂作用下生成甲烷的反应。在煤气甲烷化过程中发生的反应主要有以下5个(反应式中+Q表示放热,-Q表示吸热):

CO+3H29CH4+H2O+Q (1)

CO2+4H49CH4+2H2O+Q (2)

CO+H2O9CO2+H2+Q (3)

2CO9C+CO2+Q (4)

CH49C+2H2-Q (5)

在实际工程时,主要应避免反应(4)和(5)的发生,因为碳的形成和沉积将会堵塞催化剂床层而使之失活。甲烷化反应是典型的选择性催化反应,使用不同的催化剂和工艺流程,可能生成甲烷、甲醇、酚或醛等不同产物,因此催化剂及工艺流程的选择非常重要。

煤气加压耐硫甲烷化的工艺流程[3]为:煤加压气化®直接甲烷化®酸性气体脱除®气体冷却®产品气。从该工艺流程可以看出,采用煤气加压耐硫甲烷化,煤气在甲烷化前不必预先粗脱硫和精脱硫,也不必预先变换或添加水蒸气,从而大大简化了甲烷化的工艺流程,降低了甲烷化的设备造价和运行费用,具有显著的经济效益。

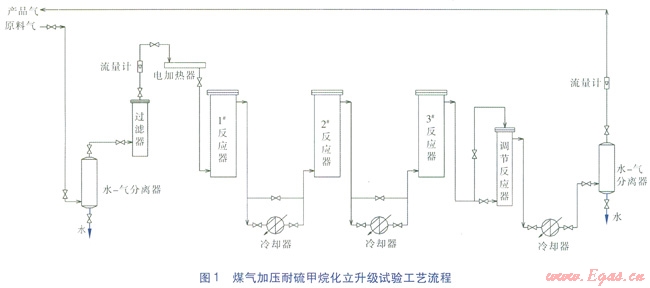

2 立升级试验工艺流程

笔者于2009年3—12月进行了煤气加压耐硫甲烷化立升级试验,主要考察了SU-329催化剂在立升级试验装置中的活性、选择性和稳定性,并对试验装置及工艺流程的可行性进行了研究。SU-329催化剂的主要成分为MoS2和Al2O3,添加适当助剂,经实验室研究和小试试验研究证实其具有耐硫、变换和甲烷化三重功能。试验装置中的反应器为固定床反应器,热量采用分段的方式导出。

煤气加压耐硫甲烷化立升级试验的工艺流程见图1。原料气直接从煤气生产系统中引取,原料气中H2S含量为40~60mg/L,总硫含量约为250~300mg/L。原料气(冷煤气)依次通过水—气分离器(分离掉水分)和过滤器,经流量计计量后,经电加热器加热后进入1#反应器参加反应。从1#反应器出来的热煤气可直接进入2#反应器参加反应,当催化剂床层热点温度大于650℃时,从1#反应器出来的热煤气经冷却器冷却后再进入2#反应器参加反应。从2#反应器出来的热煤气可直接进入3#反应器参加反应,当催化剂床层热点温度大于650℃时,从2#反应器出来的热煤气经冷却器冷却后再进入3#反应器参加反应。从3#反应器出来的热煤气进入调节反应器(如果催化剂性能尚可,则从3#反应器出来的热煤气从顶部进入调节反应器,随即离开,不参加反应;如果催化剂性能不好,则从3#反应器出来的热煤气从下部进入调节反应器,热煤气参加反应),从调节反应器出来的热煤气经过冷却器后进入水—气分离器,经水—气分离器分离掉水分后,再经流量计计量得到产品气。

立升级试验中催化剂的总充填量为9.8L,1#反应器中催化剂充填量为1.5L,催化剂床层高度为185mm;2#反应器上段催化剂充填量为1.4L,催化剂床层高度为195mm,下段催化剂充填量也为1.4L,催化剂床层高度为195mm;3#反应器上段催化剂充填量为1.7L,催化剂床层高度为250mm,下段催化剂充填量为1.8L,催化剂床层高度为265mm;调节反应器催化剂充填量为2.0L,催化剂床层高度为450mm。

3 立升级试验条件及结果分析

①压力及原料气CO浓度对催化剂活性影响

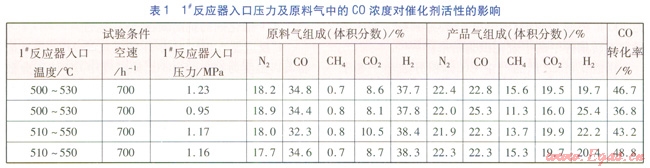

1#反应器入口压力及原料气中CO的浓度均有一定波动,会影响催化剂的活性,对此进行了试验,试验条件及结果见表1。

CO转化率计算公式为:

式中hCO——CO转化率

n(CO)in——原料气中CO物质的量,mol

n(CO)out——产品气中CO物质的量,mol

反应前后的N2物质的量不变,且相同温度、压力下的摩尔分数近似等于体积分数,因此有:

式中n(N2)in——原料气中N2的物质的量,mol

n(N2)out——产品气中N2的物质的量,mol

j(CO)in——原料气中CO的体积分数

j(N2)in——原料气中N2的体积分数

j(CO)out——产品气中CO的体积分数

j(N2)out——产品气中N2的体积分数

由式(1)~(4)可得:

由表l可知,当原料气中CO浓度基本相同时,在1#反应器入口温度相同的条件下,随着1#反应器入口压力的降低,产品气中的CH4含量和CO转化率下降明显,这说明催化剂活性对压力变化很敏感。当1#反应器人口压力几乎不变时,在1#反应器入口温度相同的条件下,随着原料气中CO浓度的降低,产品气中的CH4含量和CO转化率也随之下降。

②催化剂的CH4选择性

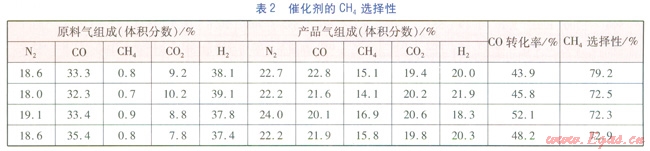

从以上试验结果可知,1#反应器入口压力和原料气中CO浓度对催化剂活性的影响都较大,而在试验过程中1#反应器入口压力和原料气中CO浓度是经常变化的,因此有必要选取一个相对稳定的操作条件来进行甲烷化反应。表2是在1#反应器入口压力为1.15~1.25MPa,1#反应器入口温度为500~530℃,空速为700h,原料气中CO体积分数为31%~34%条件下,催化剂处在稳定阶段的试验结果。

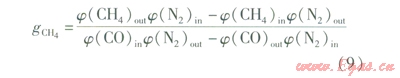

CH4选择性计算公式为:

公式6

式中gCH4——甲烷选择性

n(CH4)out——产品气中CH4物质的量,mol

n(CH4)in——原料气中CH4物质的量,mol

n(CO)in——原料气中CO物质的量,mol

n(CO)out——产品气中CO物质的量,mol

反应前后的N2物质的量不变,且相同温度、压力下的摩尔分数近似等于体积分数,因此有:

式中j(CH4)out——产品气中CH4的体积分数

j(CH4)in——原料气中CH4的体积分数

由式(2)~(4)、(6)~(8)可得:

由表2可知,在所选择的操作条件下,CO转化率为43%~52%,CH。选择性大于70%。可见1#反应器入口压力为1.15~1.25MPa,1#反应器入口温度为500~530℃,空速为700h,原料气中CO体积分数为31%~34%是一种较适宜的操作条件。同时可以看出SU-329催化剂对CO具有变换和甲烷化双重功能,原料气中的CO既能和H2通过甲烷化反应合成甲烷,同时又能和甲烷化反应后生成的H2O通过变换反应生成H2和CO2。甲烷化前原料气中CO。体积分数为9%左右,而甲烷化后产品气中CO,体积分数增加到20%左右,说明了催化剂对CO具有变换功能。

③产品气的质量

表3是催化剂在1#反应器入口压力为1.15~1.25MPa,1#反应器入口温度为500~530℃,空速为700h,原料气中CO体积分数为31%~34%的稳定运转条件下的甲烷化试验结果。

由表3可知,产品气中CO体积分数小于等于20%,CH4体积分数为13.9%~15.6%,产品气与10000kJ/m3左右,增值达1400kJ/m3左右。

④催化剂的抗结碳性、热稳定性

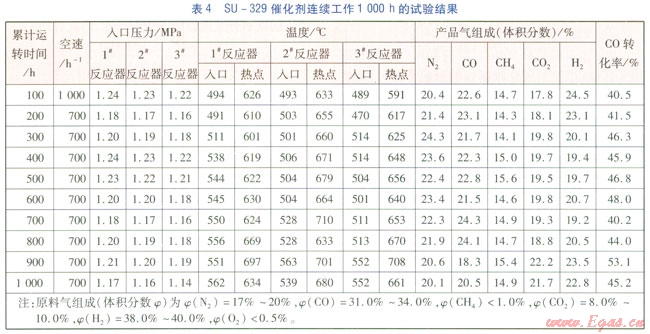

1#反应器入口压力为1.15~1.25MPa,1#反应器入口温度为490~560℃,原料气中CO体积分数为31%~34%的稳定运转条件下,SU-329催化剂原料气的低热值比为1.17左右,产品气的低热值为 连续工作1000h的试验结果见表4。

由表4可知,在系统运转1000h内,CO转化率为40%~53%,产品气中CH4体积分数为14.0%~15.6%,满足了对产品气质量的要求。催化剂床层的热点温度大部分时间维持在650℃左右,甚至高达708℃,但其活性依然保持不变,说明催化剂具有良好的热稳定性。对未使用的催化剂和工作1000h后的催化剂进行物相分析和晶粒度测定,发现反应前后的催化剂无论是物相还是晶粒度均无变化,也说明催化剂具有良好的热稳定性。此外,试验发现3个反应器的阻力均未发生变化,始终保持在0.01MPa,说明催化剂床层未出现因结碳而使床层阻力增加的现象。

4 结论

①SU-329催化剂具有耐硫、变换和甲烷化三重功能,具有抗结碳、良好的热稳定性等特点。

②1#反应器入口压力及原料气中的CO浓度对催化剂活性有一定影响。在其他条件不变的情况下,随着1#反应器人口压力的降低,产品气中的CH4含量和CO转化率下降明显;在其他条件不变的情况下,随着原料气中CO浓度的降低,产品气中的CH4含量和CO转化率也随之下降。

③该立升级试验中采用的试验装置及工艺流程是可行的,说明在做工程放大时,采用固定床反应器、热量分段导出的工艺路线是可行的,立升级试验结果可为中试甲烷化系统装置的设计提供依据。

参考文献:

[1]霍锡臣.水煤气低压耐硫甲烷化的工业化生产[J].煤气与热力,2005,25(6):21-25.

[2]刘淑芬,娄肖杰,李学龄,等.水煤气低压耐硫甲烷化催化剂立升级试验[J].煤气与热力,1999,19(3):3-5、17.

[3]方琪.城市煤气甲烷化催化剂研究进展[J].南化科技,l994,15(2):55-57.

本文作者:刘铭彦 孙晶 田芯阳

作者单位:中交煤气热力研究设计院有限公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助