摘 要:针对GB 151—l999《管壳式换热器》没有相关计算方法的中间加热器管板特殊结构,探讨了使用基于有限元数值计算的分析设计方法对管板进行结构强度计算的思路、基本步骤及应力强度评定方法。

关键词:加热器; 管板; 有限元; 分析设计; 数值计算

Analysis and Design of Finite Element Numerical Calculation of Tube Sheet for Intermediate Heater

Abstract:There is no relevant calculation method for the special structure of the tube sheet for intermediate heater in Tubular Heat Exchanger(GB 151—1999).The thinking and basic steps for calculation of structural strength of the tube sheet as well as the method for evaluation of stress intensity are discussed by analysis and design method based on the finite element numerical calculation.

Keywords:heater;tube sheet;finite element;analysis and design;numerical calculation

1 问题描述

中间加热器是天然气液化前净化阶段中的一个重要设备,为脱水、脱碳吸附塔提供热源,使吸附饱和的填料再生。

脱碳和脱水工艺操作过程为:加热、吹冷、吸附和切换四个步骤。加热热源来自中间加热器(以下简称加热器)中U形换热管内的电加热芯,电加热芯是由防爆加热电阻丝和绝缘导热填充物组成。加热器与脱碳吸附塔、脱水吸附塔串联布置。加热过程:常压(0~0.005MPa)、5℃的干燥纯氮气送入加热器壳体内,经过电加热芯加热到300℃,加热后的氮气送到脱碳吸附塔和脱水吸附塔中,将塔内饱和的填料再生,带走填料吸附的物质。吹冷过程:此时电加热芯停止加热,继续输入氮气,加热器、脱碳吸附塔和脱水吸附塔内温度由300℃下降至20℃。吸附过程:停止氮气输入,经过加热器(此过程中电加热芯处于停止加热状态)输入5.5MPa、5℃的天然气,进入脱碳吸附塔和脱水吸附塔中,填料发挥吸附作用,天然气得到净化。切换过程:停止天然气输入,加热器内余留天然气经由管道减压排出,加热器中天然气压力由5.5MPa降至常压,此时加热器中工作温度为5℃。在脱碳和脱水工艺过程中,加热器每24h为一个工作循环,其中,加热过程7.5h,吹冷过程8h,吸附过程8h,切换过程0.5h。如此往复循环。

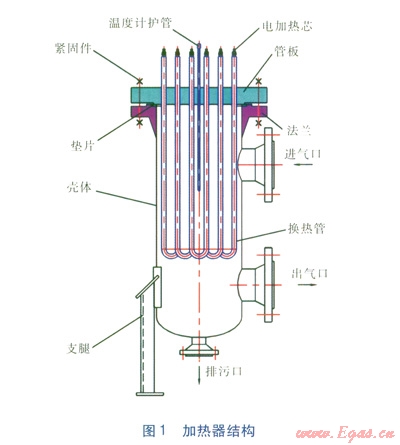

加热器结构见图1。为确保换热管加热效率,换热管在管板上二呈圆周布置,相邻同心圆上,管间距不同,从而导致管板结构特殊,不同于GB 151—1999《管壳式换热器》中规定的换热管标准布管排列形式(正三角形排列或正四方形排列)。

为方便换热管检修和更换,管板与壳体用法兰型式连接。加热器管板、壳体和换热管承受压力、温度波动载荷,存在金属疲劳问题。因此用常规设计方法无法解决。

2 问题分析

以我院为某天然气液化项目设计的加热器管板为例,根据JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认),通过有限元分析,探讨使用分析设计方法对管板进行结构强度计算的思路、基本步骤及应力强度评定方法,从而得到安全、经济的设计结果,为今后类似结构的设计提供参考。

2.1 加热器工况载荷

在加热、吹冷过程中,加热器工作温度在5~300℃范围,但加热器工作压力为常压,此时加热器承受载荷不是最危险工况。在吸附、切换过程中,加热器工作压力为5.5~0MPa,工作温度为5~20℃,此时加热器承受载荷为最危险工况。每24h压力、温度均循环1次,设计使用年限为20a,此工况用于计算加热器的强度,确保加热器安全。因此,加热器设计参数:设计压力取6.0MPa,设计温度取50℃,压力波动次数取7300次。

2.2 加热器管板结构尺寸

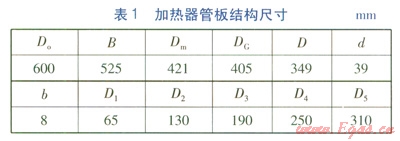

加热器管板材料采用16Mn锻件,结构见图2,结构尺寸见表1。图2中,从里向外数第2圈开孔定位方式为:垂直中心线顺时针旋转17°开始开孔;从里向外数第4圈开孔定位方式为:垂直中心线逆时针旋转6.8°开始开孔。

表1中:Do为管板外直径,B为螺栓中心圆直径,Dm为密封圈外直径,DG为垫片压紧力作用中心圆直径,D为与管板连接的壳体内径,d为螺栓孔公称直径,b为垫片有效宽度,D1、D2、D3、D4、D5分别为由管板圆心向外顺序开孔中心圆直径。

2.3 管板受力分析

U形换热管通过焊接方式安装在管板上,无其他固定支撑结构。加热器只有一块管板,形成不了弹性基础支撑作用,管板在内压作用下既得不到管束的弹性支撑,也不受管壳间温差载荷作用。U形管换热器管板的最大应力通常位于板中心,管板实质上是一种受管孔开孔削弱的圆平板[1]。

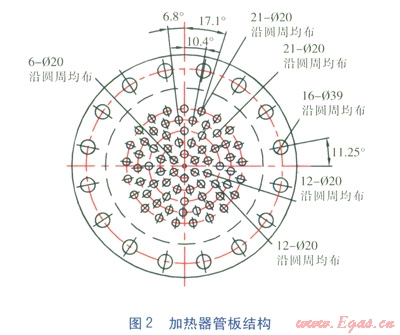

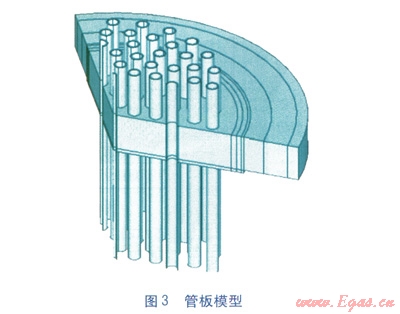

2.4 建立有限元模型

本例使用ANSYS软件按表1尺寸建立有限元模型。考虑到管孔的对称性,可建立l/3等效模型,见图3。初步取管板厚度dn=68mm,其余结构尺寸按表1选取。因换热管采用焊接方式连接在管板上,建模时可以认为换热管与管板已达到一体化程度,单元是相互连接的,不存在接触问题。应力边缘效应的影响长度公式为[2]:

式中DL——应力边缘效应的影响长度,mm

R——换热管外半径,mm,取10mm

dt——换热管壁厚,mm,取15mm

根据式(1)计算得:DL=9.7mm。

因此,建模时在理论上换热管在管板两侧需要保留的外伸长度应大于9.7mm,即可满足要求。根据工程实际情况,该模型取换热管相对于管板向上外伸长度为140mm,向下外伸长度为300mm(实际加热器换热管相对于管板向上外伸长度为160mm,向下外伸长度为2400mm)。

2.5 网格划分

网格划分采用SOLID45实体单元,该单元为三维8节点固体结构单元,共划分189026个单元。对于需要施加载荷的区域,网格进行加密划分,见图4。

2.6 施加边界条件

2.6.1施加约束条件

因本结构为1/3有限元模型,对模型施加边界条件以模拟实际管板状态,具体为:在两剖面即对称面施加对称约束边界条件。ANSYS软件可以通过对边界条件的识别确定模型完整状态,对于本模型,程序会根据该边界条件约束模型的自由度,使得模型不能发生垂直于对称面方向的移动和对称面内的旋转。

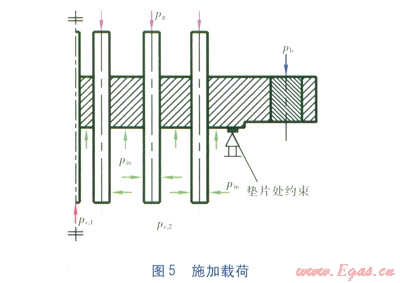

2.6.2施加载荷

模型承受内压力和螺栓力,由于内压的作用,在温度计护管、换热管的截面会产生等效力,等效力以均布压力的形式施加到相应位置,见图5。

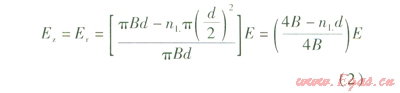

①管板内表面和法兰垫片(有效密封范围)之间部分施加内压pin。将螺栓孔所对应环形区域根据等效弹性模量法进行当量处理[3],环形区域的宽度为螺栓孔的直径。轴向及径向的等效弹性模量可按式(2)确定:

式中Ez——轴向等效弹性模量,MPa

Er——径向等效弹性模量,MPa

B——螺栓中心圆直径,mm

d——螺栓孔公称直径,mm

nL——螺栓孔的个数,取16

E——常温下低合金钢材料弹性模量,MPa,取2.10×105MPa

经计算,Ez=1.476×105MPa。

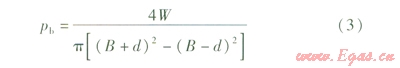

螺栓载荷以面载荷的形式施加在螺栓孔当量环形区域的圆环面上[3],按照GB 150—2011《钢制压力容器》中螺栓载荷进行计算,公式为:

式中pb——螺栓面载荷,MPa

W——螺栓操作状态下的设计载荷,N,为2446447N

经计算,pb=38.05MPa。

②壳体内的温度计护管外壁被施加外压pin,内壁与大气连通为常压;护管截面上施加轴向等效压力pc,1。

壳体内的换热管外壁被施加外压pin,内壁与大气连通为常压;换热管截面上施加轴向等效压力pc,2。

轴向等效压力计算式为:

式中i——取1为温度计护管,取2为换热管

pc,i——温度计护管或换热管截面上的轴向等效压力,MPa

pin——壳体内压力,MPa

di,out——温度计护管或换热管外直径,mm

di,in——温度计护管或换热管内直径,mm

将d1,out=10mm、d1,in=7mm、d2,out=20mm、d2,in=17mm代入式(4),计算得:

温度计护管截面上的轴向等效压力:pc,1=5.76MPa。

换热管截面上的轴向等效压力:pc,2=15.62MPa。

③管板上部的换热管,其外壁、内壁均受常压,换热管上端截面上的均布载荷pg按下式计算:

式中pg——电加热组件在换热管截面上的均布载荷,MPa

Gg——电加热组件重力,N

A2——换热管截面积总和,mm2

将Gg=150N、A2=87.18mm2代入式(5),计算得:pg=0.024MPa。

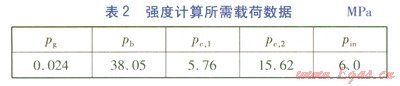

强度计算时,需要输入的载荷数据见表2。

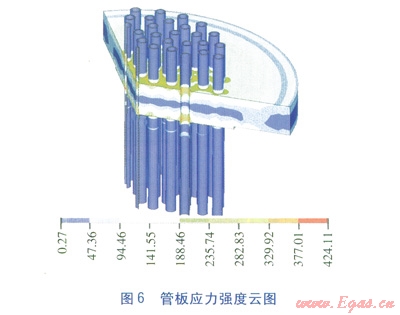

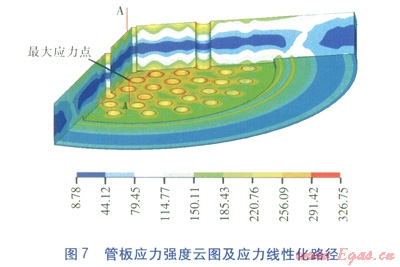

3 应力线性化处理和应力评定

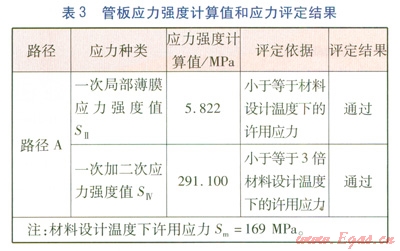

应力线性化是ANSYS软件对运算结果进行后处理以读取计算数据的方法。应力线性化路径的选取原则是:通过应力强度最大位置处的节点,并以最短距离横穿构件壁的方向设定应力线性化路径[4]。软件系统则在路径上通过内插法自动生成插值点,并把计算结果映射到路径上。软件会自动对计算结果进行应力分类,并显示相应路径下的各类计算应力值。基于表2强度计算所需载荷数据,通过软件计算,得到管板应力强度分布及应力线性化路径,见图6、7,图中数值为应力强度,单位为MPa。

图7中,管板最大应力点发生在管板内表面,位于距管板圆心最近的换热管孔边缘,该点为管板上最危险点。通过该点以最短距离横穿管板壁的方向,创建线性化路径A。并提取此处各类计算应力值进行应力评定,即可确定模型在设计条件下的安全性。

对于薄壁结构,JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认)第5.3节给出了应力强度的评定依据:一次局部薄膜应力强度值SⅡ小于等于1.5Sm;一次加二次应力强度值SⅣ小于等于3Sm。对U形换热管不存在管子对管板的弹性基础作用,从管板系统安全裕度出发,本工程SⅡ取小于等于1.0Sm。按照上述评判依据,对计算应力值与材料许用应力值进行比较,从而完成应力评定,确定结构承压条件下的安全性[3]。应力评定结果见表3。

4 疲劳分析

加热器工作状态压力波动范围为0~5.5MPa,每天循环1次,设计压力为6.0MPa。故在20a的设计寿命内压力总循环次数为7300次。按照JB 4732—1995(2005年确认)第3.10节规定:压力波动范围超过设计压力20%,且压力循环次数大于1000次,需进行疲劳分析。该管板在工作状态仅承受内压,所以材料承受的主应力方向在压力波动过程中不变,可应用规范中提供的疲劳损伤累计系数法进行疲劳评定。

4.1 应力强度幅的确定

疲劳分析时所评定的应力强度是由给定工作压力、其他的机械载荷以及总体与局部结构不连续效应所引起的最大应力强度值。

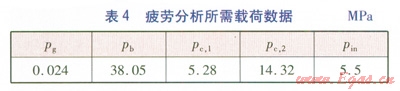

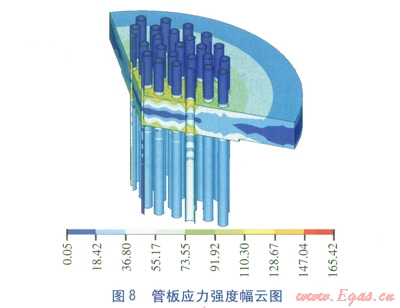

管板承受最高工作压力为5.5MPa、最低工作压力为0.0MPa,根据式(2)~(5),计算出在最高工作压力pin=5.5MPa时管板承受各项载荷数据,见表4。通过软件计算,得到应力强度幅云图,见图8,图中数值为应力强度幅,单位为MPa。

按JB 4732—1995(2005年确认)附录C中的C2.1节,交变应力强度幅计算式为:

Salt=0.5SV (6)

式中Salt——交变应力强度幅,MPa

SV——最大应力强度值,MPa

在整个应力循环过程中,管板的最大应力强度值SV=165.42MPa,代入式(6),得:

Salt=82.71MPa

按JB 4732—1995(2005年确认)附录C中的C2.2节公式计算:

S¢alt=Salt·E/E¢ (7)

式中S¢alt——修正后交变应力强度幅,MPa

E¢——管板材料在工况下的弹性模量,MPa,取2.083×105MPa

由式(7)计算得:

S¢alt=83.387MPa

4.2 疲劳评定

根据上述计算出的交变应力强度幅,由JB 4732—1995(2005年确认)附录C图C-1查得,工作压力状态下的许用循环次数为1000000次。本工程管板工作压力状态下实际循环次数为7300次。按照JB 4732—1995(2005年确认)附录C中C2.4.4条给出的循环使用系数公式为:

U=n/N (8)

式中U——循环使用系数

n——实际循环次数,次

N——许用循环次数,次

将数据代入式(8),计算出工作压力状态下循环使用系数U为0.0073。

按照JB 4732—1995(2005年确认)附录C中C2.4.6条的要求,循环使用系数U不得大于1.0,故管板疲劳评定满足要求。

5 结语

实例分析表明,运用有限元分析方法可较为细致地考虑各部件对管板的作用,结果能更真实地反应在压力载荷作用下的实际应力情况,数值计算分析结果反映出最大应力值及应力分布情况与理论分析相符合。最重要的是可以解决常规设计无法解决的结构计算问题,为今后类似结构的管板设计提供了工程范例。

参考文献:

[1]桑如苞,徐鸣摘.高压u形管换热器的管板计算[J].石油化工设备技术,2010,31(1):9-12.

[2]李建国.压力容器设计的力学基础及其标准应用[M].北京:机械工业出版社,2004:103-136.

[3]丁伯民.美国压力容器规范分析——ASMEⅧ-l和Ⅷ-2[M].上海:华东理工大学出版社,l995:368-369.

[4]宋唏明,马俊峰,孙中飞.基于ANSYS软件的钢制三通管件有限元应力分析计算实例[J].煤气与热力,2012,32(3):B01-B06.

本文作者:李洁 傅建楠 柴飞 高建文 宋唏明

作者单位:中国市政工程华北设计研究总院第四设计研究院

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助