摘要:结合工程实例,探讨了煤层气制液化天然气的净化、液化工艺方案。

关键词:煤层气净化;煤层气液化;混合制冷剂制冷;脱氧;脱碳;脱硫;脱苯;

Discussion on Technological Scheme for Production of Liquefied Natural Gas by Coal-bed Methane

RUAN Jialin,GE Shuifu

Abstract:The purification and liquefaction process schemes for production of liquefied natural gas by coal-bed methane are discussed with an engineering case.

Key words:purification of coal-bed methane;liquefaction of coal-bed melhane;mixed refrigerant refrigeration;deoxidation;decarbonizition;desulfurization;debenzolization;demercuration

1 概述

我国煤层气资源丰富,总储量达36.8×1012m3,居世界第三。每年在采煤的同时产生的煤层气约130×108m3/a,其中合理抽放的量可达到35×108m3/a左右,合理抽放的煤层气有5×108m3/a现已利用,每年仍有30×108m3/a左右的剩余量没有利用,加上地面钻井开采的煤层气50×108m3/a,可利用的总量达80×108m3/a,约折合标煤1000×104t/a,如用于发电,每年可发电近300×108kW·h/a。2006年5月31日,国家发展和改革委员会第116次办公会议,审议并原则通过了《煤层气(煤矿瓦斯)开发利用“十一五”规划》。根据“十一五”规划,到2010年,新增煤层气探明地质储量为3000×108m3。

2006年,中国将煤层气开发列入了“十一五”能源发展规划。2007年以来,政府又相继出台了打破专营权、税收优惠、财政补贴等多项扶持政策,鼓励煤层气的开发利用,我国煤层气产业发展迅速,产业化雏形渐显[1~4]。

在能源日益紧张的情况下,煤层气的大规模开发利用势在必行。煤层气的开发利用可以提高瓦斯事故防范水平,具有安全效应;有效减排温室气体,产生良好的环保效应;同时,作为一种高效洁净能源,将产生巨大的经济效益。如果把煤层气利用起来,可以用于发电燃料、工业燃料和居民生活燃料;还可以液化后用作汽车燃料;也可以广泛用于生产合成氨、甲醛、甲醇等化工产品的原料,成为一种热值高的洁净能源和重要化工原料,前景十分广阔[5~8]。

本文以山西阳泉的含氧煤层气为例,处理气量按33000m3/h来探讨如何开发利用煤层气,主要探讨优化方案的工艺技术,同时将优化方案与可行性研究方案进行比较。

本文中的标准状态指绝对压力为101.325kPa、温度为0℃。

2 山西阳泉煤层气条件

原料煤层气流量为33000m3/h,绝对压力为131.325kPa,温度≤40℃,其组成见表1。

表1 原料煤层气组成

|

组分

|

CH4

|

N2

|

02

|

H20

|

其他

|

|

体积分数/%

|

35.00

|

50.83

|

11.00

|

3.07

|

0.10

|

3 工艺流程

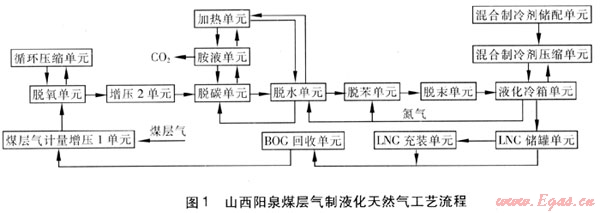

山西阳泉煤层气制液化天然气工艺流程见图1。

煤层气经计量增压1单元加压到0.3MPa后送到脱氧单元发生反应,反应后的气体进入增压2单元被压缩到5.2MPa,然后气体再依次进入脱碳单元、脱水单元、脱苯单元、脱汞单元,除去相应的组分,然后气体被送往液化冷箱单元进行换热精馏,最终得到合格的LNG产品,送入LNG储罐单元进行储存。根据储存情况和市场销售情况将LNG储罐单元的LNG经LNG充装单元加压后送入LNG槽车,同时LNG储罐单元和LNG充装单元产生的气体经BOG回收单元加压后返回到煤层气计量增压1单元。

3.1 脱氧单元

本单元是将计量增压1单元后的煤层气(压力为0.3MPa)通过耐硫催化剂床层,利用氧与甲烷的反应,将氧脱至体积分数≤0.2%,达到后续单元的安全要求[9]。

煤层气经计量增压1单元压缩至0.3MPa后,与部分脱氧循环压缩气混合,经预热后进入反应器,在一定的温度范围内(反应温度控制在400~700℃),甲烷与氧在催化剂床层内反应生成C02和H2O。高温脱氧气体进入废热锅炉副产蒸汽,出废热锅炉的脱氧气体进入预热器与反应原料气热交换,最后经冷却得到常温脱氧气体。为控制脱氧反应的温度,可控制进入反应器前原料气的氧含量,即让一部分脱氧气体经加压循环与原料煤层气混合,以调节进入反应器之前气体的含氧量,从而达到控制反应温度的目的[10]。

3.2 脱碳单元

本单元是利用甲基二乙醇胺(MDEA)溶液与原料气充分接触,吸收其中的H2S和CO2,处理后的脱碳煤层气中C02体积分数小于50×10-6,H2S体积分数小于4×10-6,满足下游单元的要求[11]71。

从脱氧单元来的煤层气经增压2单元压缩后,从吸收塔下部进入,自下而上通过吸收塔。再生后的MDEA溶液(贫液)从吸收塔上部进入,自上而下通过吸收塔。逆向流动的MDEA溶液和脱氧煤层气在吸收塔内充分接触,气体中的H2S和C02被吸收而进入液相,未被吸收的组分从吸收塔顶部引出,进入脱碳气冷却器和气液分离器。出脱碳气气液分离器的气体进入煤层气脱水单元,冷凝液去MDEA储槽。

吸收了H2S和C02的MDEA溶液称为富液,至闪蒸塔,降压闪蒸出的气体(CH4体积分数为90%,H2S和C02体积分数约为10%)送往火炬。闪蒸后的富液与再生塔底部流出的溶液(贫液)换热后,升温到约98℃去再生塔上部,在再生塔进行汽提再生,直至贫液的贫液度达到指标。

出再生塔的贫液经过溶液换热器、贫液泵进入贫液冷却器,被冷却到约40℃,从吸收塔上部进入。

再生塔顶部出口气体经酸气冷却器,进入酸气气液分离器,出酸气气液分离器的气体(CH4体积分数为6%,H2S和C02体积分数为94%)送往火炬,冷凝液去MDEA储槽。

3.3 脱水单元[12~14]

本工艺是利用分子筛的吸水功能除去原料气中的水分,脱水后的干燥原料气H2O体积分数不高于1×10-6,完全符合后续单元的条件[11]53~55。

经过脱碳合格后的气体首先进入分子筛干燥器顶部,经分子筛干燥器深度吸附水后,进入后续单元。

为了保证系统水分含量(或露点)合格,分子筛干燥器需进行干燥、再生、冷却,即:1台处于干燥阶段、1台处于再生阶段、1台处于冷却阶段,周期性进行切换使用。再生所需气源采用液化冷箱单元来的氮气,氮气进入分子筛干燥器吸收水分,湿氮气进入排放系统。

3.4 脱苯、脱汞单元[15~16]

脱苯单元通过吸附方式,脱除气体中的苯类。脱苯单元与脱水单元原理基本相似,可采用3台吸附,也可采用2台吸附。

脱汞单元采用载硫活性炭脱汞。原料气中的汞与硫在反应器中反应,活性硫将汞以硫化物的方式固定在活性炭的多孔结构上,达到脱汞目的。脱汞单元设置2台吸附器,根据煤层气含汞量不同有3种方式可选择(1用1备,并联使用,串联使用)。当活性炭吸附饱和后直接更换新的活性炭。

通过脱苯及脱汞单元后,Hg质量浓度≤0.01μg/m3[11]50,苯类体积分数≤10×10-6,环烷烃类体积分数≤10×10-6[17]。

3.5 液化冷箱单元[18~20]

本单元采用混合制冷剂制冷工艺将煤层气进行液化。混合制冷剂制冷工艺也称MRC制冷工艺,混合制冷剂为N2、CH4、C2H6、C3H8、C5H12等组成的混合物[11]77)。

来自脱汞单元的原料煤层气送入液化冷箱单元(主要有主换热器、低温分离器、精馏塔、蒸发器、冷凝器)。在主换热器的预冷段预冷至一定温度后,进入蒸发器被进一步冷却,再进入精馏塔。在精馏塔顶部获得体积分数约99%的氮气,氮气依次经过主换热器的过冷段、液化段、预冷段被复热后作为脱水单元和脱苯单元的再生气。精馏塔塔底分馏出来的摩尔分数约98%液体甲烷(LNG)进入到主换热器的过冷段,与混合制冷剂换热并被逐渐过冷,出液化冷箱单元的液化天然气经节流减压至0.01MPa后送入LNG储罐单元储存。精馏塔的蒸发器采用原料煤层气作为热源,冷凝器的冷源则采用混合制冷剂。储罐里的蒸发气送入BOG回收单元。

3.6 混合制冷剂压缩单元

混合制冷剂压缩单元主要是将压力约0.2MPa的混合制冷剂压缩到约3.8MPa,为液化冷箱单元里的原料煤层气提供冷量。混合制冷剂循环使用,不够时由混合制冷剂储配单元补充。

混合制冷剂储配单元中的氮气由变压吸附制氮机来(开车时使用液氮)、甲烷由净化后的原料气补充,其余制冷剂组分补充均来自系统设置的各组分储槽。

制冷剂分别经各自的储槽经调节阀形成气相后经干燥器补充至混合制冷剂的吸入罐内。系统配备一个混合制冷剂储罐,可作为工厂停车时系统混合制冷剂排放储存,同时可在正常生产过程中调节混合制冷剂组成时接收系统排出的液体制冷剂。

由混合制冷剂储罐来的压力约0.2MPa的混合制冷剂进入混合制冷剂压缩单元,在此单元中混合制冷剂经压缩机第一级压缩后经级间冷却器冷却至40℃,随后进入一级分离罐。气相部分进入混合制冷剂压缩机第二级继续加压,经二级冷却器冷却至40℃后进入二级分离罐进行分离,气相部分继续进入制冷剂压缩机加压到约3.8MPa,并经末级冷却器冷却至40℃,再进入末级分离器进行分离。一、二级分离器分离出来的液体分别经制冷剂泵加压到一定压力后与末级分离器分离出的液体混合后进入到主换热器的预冷段,在预冷段过冷后经节流阀节流降温,与后续返流混合制冷剂混合后返回到预冷段共同为预冷段提供冷量,冷却原料煤层气、气态混合制冷剂以及需过冷的液态混合制冷剂;末级分离器出来的气态混合制冷剂进入主换热器预冷段冷却后进入低温分离器分离,液相部分继续进入主换热器的液化段过冷并节流降温后与后续返流气混合后返回到主换热器,为液化段提供冷量;低温分离器的气相部分依次经主换热器的液化段和过冷段被冷却至一定温度,再经节流阀节流后成为返流气,进入主换热器的过冷段,为过冷段提供冷量。

在主换热器中参与完换热后的返流混合制冷剂经制冷剂吸入罐缓冲后进入混合制冷剂压缩机入口,如此循环反复,为煤层气液化提供冷量。

3.7 LNG储存单元[21]

由液化冷箱单元出来的液化天然气,经低温保冷管送进LNG储罐单元储存。储存容积一般按7d的产量计算。

3.8 LNG充装单元

储罐中的LNG经低温泵送进LNG槽车外卖。

3.9 BOG回收单元

由LNG储罐、LNG槽车产生的BOG气体经换热器复热后,经BOG鼓风机加压到一定压力后返回到煤层气计量增压1单元。

4 主要性能指标

4.1 进入液化冷箱单元前的原料煤层气指标

进入液化冷箱单元前的原料煤层气压力为5.0MPa,温度为0~40℃(设计值为40℃),流量为26509m3/h,最大允许杂质含量见表2,主要组成见表3。

表2 进入液化冷箱单元前的原料煤层气最大允许杂质含量

|

02的体积分数/%

|

≤0.2

|

|

H2O的体积分数/10-6

|

≤1

|

|

CO2的体积分数/10-6

|

≤50

|

|

H2S的质量浓度/(mg·m-3)

|

≤3.5

|

|

总硫的质量浓度/(mg·m-3)

|

10~50

|

|

Hg的质量浓度/(μg·m-3)

|

≤0.01

|

|

苯类的体积分数/10-6

|

≤10

|

|

环烷烃类体积分数/10-6

|

≤10

|

表3 进入液化冷箱单元前的原料煤层气主要组成

|

气体组分

|

CH4

|

N2

|

02

|

|

体积分数/%

|

≥36.7

|

63.1

|

≤0.2

|

4.2 液化天然气指标

LNG储存压力为0.01MPa,温度为-162~-163℃,产量为170t/d。LNG产品组成见表4。

表4 LNG产品组成

|

产品组分

|

CH4

|

N2

|

02

|

|

体积分数

|

≥98%

|

≤1.6%

|

≤0.2%

|

|

产品组分

|

C02

|

H2S

|

H20

|

|

体积分数

|

≤50×10-4

|

≤4×10-4

|

≤1×10-4

|

5 与可行性研究方案比较

经过优化后的方案与可行性研究方案(简称可研方案)的比较见表5。

表5 优化方案与可研方案比较

|

项目

|

可研方案

|

优化方案

|

|

|

LNG产量/(t·d-1)

|

150

|

170

|

|

|

以气态CH4计的产量/(m3·h-1)

|

8535

|

9604

|

|

|

CH4的体积分数/%

|

≥95

|

≥98

|

|

|

产品收率/%

|

73.9

|

83.2

|

|

|

脱氧单元

|

耐硫催化脱氧,O2的体积分数≤0.5%

|

耐硫催化脱氧,O2的体积分数≤0.2%

|

|

|

变压吸附(PSA)

|

增压至0.5MPa,采用两段PSA装置,将CH4体积分数由35%提高至60%,降低后续单元的负荷。

|

取消

|

|

|

脱碳单元

|

增压至5.2MPa,采用MDEA法,C02的体积分数≤50×10-6,H2S的体积分数≤4×10-6

|

同可研方

|

|

|

脱水单元

|

采用4A分子筛脱水,H2O的体积分数≤1×10-6

|

同可研方案

|

|

|

制冷工艺

|

N2-CH4膨胀制冷

|

MRC制冷

|

|

|

LNG储罐

|

储存压力为0.35MPa

|

储存压力为0.01MPa

|

|

|

气体压缩

|

原料气压缩

|

0.03→0.30MPa

|

0.03→0.30MPa

|

|

脱氧气循环

|

0.18→0.30

|

0.18→0.30MPa

|

|

|

脱氧气压缩

|

0.18→0.50MPa(进PSA)

|

0.18→5.2MPa

|

|

|

净化气压缩

|

0.05→5.2MPa

|

—

|

|

|

建设总造价/元

|

2.390×108

|

2.012×108

|

|

|

①设备购置费/元

|

13850×104

|

11600×104

|

|

|

②安装工程费/元

|

2900×104

|

1950×104

|

|

|

③建筑工程费/元

|

1850×104

|

1680×104

|

|

|

④其他费用/元

|

5300×104

|

4890×104

|

|

|

电功率/kW

|

13120

|

12671

|

|

|

处理成本/(元·m-3)

|

1.150

|

0.868

|

|

6 结语

经过方案优化,产品的产量和收率均有大幅度的提高,整个建设造价也有明显下降,单位生产成本显著下降,优化方案中的LNG品质明显也得到了提高。

在优化方案时我们将进入液化单元氮气的体积分数分别按63.3%、50%、40%、30%、20%、10%进行整个工艺装置的模拟计算,获得装置的总体耗电量、建设造价、煤层气的回收利用率。经过比较分析发现,不采用PSA脱氮(即直接进入液化冷箱单元)的方案更加合理。

参考文献:

[1] 刘闯,于京春,齐明,等.煤层气利用技术方案研究[J].煤气与热力,2005,25(9):62-64.

[2] 宋汉成,焦文玲,李娟娟,等.煤层气利用与输送的安全性[J].煤气与热力,2006,26(11):8-11.

[3] 徐锋,吴强,张保勇.基于水合物技术的煤层气储运研究[J].煤气与热力,2008,28(6):B39-B42.

[4] 叶健.潘庄煤层气集输工艺设计[J].煤气与热力,2009,29(9):B01-B04.

[5] 徐正康.煤层气在城市燃气中的利用[J].煤气与热力,2007,27(2):38-40.

[6] 王许涛,赵兴涛,张百良.平顶山矿区煤层气开发利用模式探讨[J].煤气与热力,2007,27(9):56-59.

[7] 张存森.煤层气液化流程及技术现状[J].煤气与热力,2008,28(9):B12-B14.

[8] 杨仲卿,张力,唐强.流化床系统燃烧超低浓度煤层气的分析[J].煤气与热力,2011,31(1):B15-B19.

[9] 陈镇,翟军,李俊台,等.C0原料气的脱硫、脱氧和脱水[J].煤气与热力,2001,21(4):330-332.

[10] 郑珩,陈耀壮,廖炯,等.煤层气脱氧制CNG/LNG技术开发[J].化工进展,2010(29):337-340.

[11] 顾安忠,鲁雪生,金国强,等.液化天然气技术手册[M].北京:机械工业出版社,2010.

[12] 张春,唐建峰,李玉星,等.海上浮式LNG预处理工艺系统适应性分析[J].煤气与热力,2011,31(2):B05-B09.

[13] 孙永康.CNG汽车加气站脱水装置的设置[J].煤气与热力,2002,22(3):257-258、261.

[14] 邓雪峰.压缩天然气加气站脱水装置的选择[J].煤气与热力,2009,29(4):B19-B25.

[15] 张林松,杨光,赵万鹏,等.天然气液化厂站脱汞的探讨[J].煤气与热力,2008,28(8):B10-B12.

[16] 刘清才,高威,鹿存房,等.燃煤电厂脱汞技术研究与发展[J].煤气与热力,2009,29(3):A06-A09.

[17] 欧大江,刘有民,李多金.泰安深燃LNG工厂工艺、设备国产化研究[J].天然气工业,2010,30(1):1-3.

[18] 杜建梅,姜东琪,王文军,等.典型天然气液化流程的功耗分析[J].煤气与热力,2010,30(10):B08-B10.

[19] 王文军,杜建梅,蒋建志,等.煤层气氮膨胀制冷液化工艺参数优化计算[J].煤气与热力,2010,30(3):B09-B12.

[20] 袁树明,刘兰慧,范学军,等.丙烷预冷混合制冷剂天然气液化流程工艺计算[J].煤气与热力,2010,30(8):B07-B09.

[21] 刘志仁.大型液化天然气调峰站储罐的选择[J].煤气与热力,2009,29(2):B14-B18.

(本文作者:阮家林 葛水福 杭州福斯达实业集团有限公司 浙江杭州 311100)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助