集输管线腐蚀检测与安全性分析

——以鄂尔多斯盆地靖边气田为例

摘 要:鄂尔多斯盆地靖边气田于1997年建成投产,天然气中携带H2S、CO2等酸性气体及高矿化度地层水等腐蚀性介质。为确保集输管线的安全运行,近年来,利用外腐蚀检测技术、取样分析检测技术和智能漏磁内腐蚀检测技术对集输天然气管线开展了腐蚀检测作业。检测结果表明,该气田集气干线腐蚀速率为0.06~O.103mm/a,集气支线腐蚀速率为0.08~0.127mm/a,集输管线阴极保护效果及管道外防腐层质量较好,管道腐蚀较轻,均能通过安全评定,不影响管线的正常运行。同时,运用修正的B3lG准则、Shell92法、GB50251、Newton-Raphson公式等安全性分析与评价方法对检测管线进行了安全性分析,结果表明,集气干线、支线最小失效压力分别为12.5MPa、8.53MPa,均高于管线的工作压力5.0MPa,集输管线服役状态良好,运行安全。该检测与分析结果,为靖边气田集输管线的安全管理提供了保障。

关键词:鄂尔多斯盆地 靖边气田 天然气管线 腐蚀检测 取样分析 智能漏磁 安全性分析

Corrosion detection and safety evaluation&analysis of flow and transport lines:A case study from the Jingbian Gas Field,Ordos Basin

Abstract:Corrosive media like H2S(69lmg/m3 on average),CO2(5%),etc.,and high salt water have been carried with the natural gas produced from the Jingbian Gas Field,Ordos Basin,which was put into production in l997.Therefore,it is quite essential to prevent and control the corrosion in the flow and transport lines in this field.In recent years,external corrosion detection,sample analysis,and internal corrosion detection by use of the intelligent magnetic flux leakage(MFL)tools have been adopted to insPect different pipelines in this field.The results show that the corrosion rates of arterial flow lines are 0.06-0.103mm per year,while those of branch lines are 0.08-0.127mm per year;a better quality is found in those lines with the cathodic Drotection and external coating protection;the corrosion degree is so light that those lines can all go through safety assessment and be kept under normal operation.Meanwhile,safety evaluation and analysis have been made of the inspected lines by use of the Shell 92,ASME B31G(the modified version),and GB50251 guidelines as well as the Newton Raphson formula.The results show that the minimum failurepressure of arterial and branch lines is l2.5 and 8.53MPa respectively,which are both higher than the working pressure of 5.0MPa;and the lines in this field are all kept in good service.This study provides guarantee for safety management of flow and transport lines in the Jingbian Gas Field.

Key words:Ordos Basin,Jingbian Gas Field,natural gas pipeline,corrosion detection,sampling analysis,intelligent magnetic fluxleakage(MFL),ASME B31G,Shell 92,safety analysis

鄂尔多斯盆地靖边气田于1997年建成投产,天然气中携带H2S、CO2等酸性气体及高矿化度地层水等腐蚀性介质,H2S含量平均为69169lmg/m3, CO2为5%[1],形成类似原电池的电化学反应和破坏金属晶格的化学反应,容易对集气支、干线产生腐蚀。为掌握靖边气田集输管线的腐蚀状况以及服役状态,近年来,通过利用取样检测、不停输智能清管内腐蚀检测及外腐蚀检测技术对部分集输管线开展了腐蚀检测作业,并运用修正的B31G准则[2]、Shell92方法、GB50251[3]、Newton-Raphson等安全性分析与评价方法对靖边气田集输管线的安全性进行了分析。

1 集输管线腐蚀检测技术

1.1 外腐蚀检测技术

靖边气田主要采用外腐蚀检测技术对集输管线开展腐蚀环境、腐蚀速率、阴极保护系统运行效果、防腐层质量等方面内容的进行检测,进而对埋地钢质管道外覆盖层质量、阴极保护效果以及管体腐蚀状况进行有效评价[4-5]。

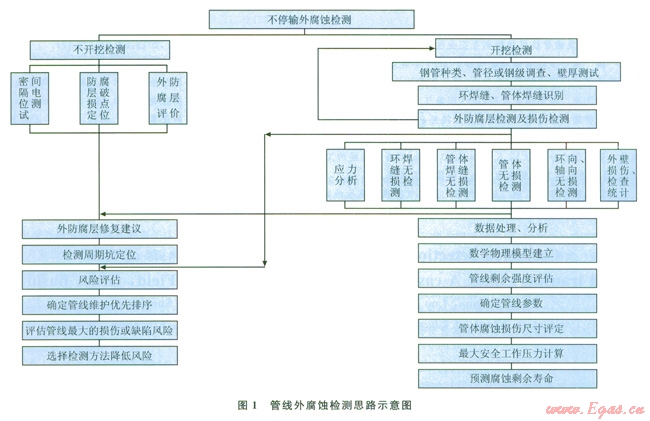

检测思路如图1所示。

1.2 内腐蚀检测技术

靖边气田主要采用取样分析检测和智能漏磁内腐蚀检测技术对开展管线内腐蚀检测工作,检测思路如图2所示。

2 集气干线腐蚀检测

为了解集气干线的腐蚀情况及腐蚀防护措施运行效果,靖边气田对9条干线进行了外腐蚀检测,对3条集气干线进行了内腐蚀检测。

2.1 外腐蚀检测情况

靖边气田集气干线外腐蚀检测结果表明:

1)利用土壤腐蚀速率测试仪CR-6测得干线周围土壤腐蚀速率为0.015~0.02mm/a,根据GB/T21447-2008[4]中土壤腐蚀性分级划分依据,干线周围土壤腐蚀性属于较轻等级。

2)干线防腐层优良率在90%以上。

3)干线阴极保护0FF电位在-1200~-850mV之间,达到行业规定要求。

4)干线管壁平均速率为0.06~0.103mm/a,根据SY/T0087.1-2006以及NACE标准RP-0775-2005对腐蚀程度的规定,属轻微腐蚀。

2.2 内腐蚀检测

2.2.1取样分析检测

为了解集输管线内部腐蚀情况,根据集气干线的运行年限、介质条件及运行管理情况,对l号干线4处管样、2号干线1处管样进行了取样分析检测。

2.2.1.1腐蚀速率测试

5段集气干线管样内腐蚀速率检测结果表明,集气干线内壁腐蚀以均匀腐蚀为主,腐蚀速率为0.03~0.1mm/a,腐蚀较重部位发生在管线积液处。

2.2.1.2材质机械性能测试

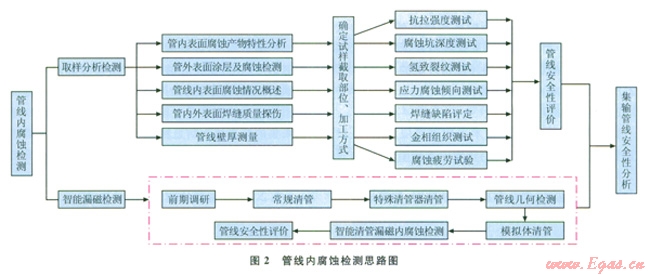

为检验集气干线长期服役后的材料机械性能,对管线试样进行了屈服强度试验,试验结果见表l。

试验结果表明,4组管材屈服强度实验平均值为418.8MPa,积液处母材的轴向屈服强度最低值为320MPa,小于X52钢规定的最低值358MPa,相比下降了10.6%,说明管道经长期服役后材料韧性下降[6]。

2.2.1.3金相组织分析

金相分析是金属材料试验研究的重要手段之一,根据定量金相学原理,由二维金相试样磨面或薄膜的金相显微组织的测量和计算来确定合金组织的三维空间形貌,从而建立合金成分、组织和性能间的定量关系[7]。

1号、2号干线的管线材质为X52钢。金相组织主要是细小树枝状铁素体和少量珠光体。对1号干线管线样品金相组织进行观察认为属于铁素体类型钢,金属结晶均匀。热影响区的组织经过了重结晶,铁素体以块状为主,基体上分布着少量块状珠光体。

2.2.1.4氢致裂纹测试

天然气中的水附着于管线内表面,H2S在水中发生电解,生成离子状态的H+和HS-,与Fe反应生成H原子和FeS。总反应式如下:

H2S+Fe®FeS+2H(原子)

由于H原子体积很小,容易向钢中扩散,H2S的气体分压越大,H原子的扩散量就越大。H原子首先聚集在金属杂物、气孔及偏析中,聚集的H原子变成H分子,体积成倍增大,聚集处的压力也随之增大。由于H原子的不断深入,H分子压力不断增加,当压力超过金属起裂条件时,就会引发裂纹[8]。

从1号干线的管线母材样品上截取多个母材的矩形试样,表面制备成金相试样,在金相显微镜下对每个试样进行多视域的连续观察,结果表明,所有试样表面上没有观察到连续的氢致开裂(HIC),集液处母材表面有两处轻微的氢致开裂。

2.2.1.5疲劳腐蚀实验及结果分析

1号干线试样裂纹萌生、扩展试验结果表明,纵焊缝与母材交界处存在由于应力腐蚀(SCC)产生的裂纹。裂纹具有沿纵深两个方向扩展、开口处宽、腐蚀严重、穿晶型等特点,这些特点正是管线在近中性pH值环境应力腐蚀裂纹的一般特征。试样上呈裂纹状的腐蚀纹可能是应力腐蚀裂纹。

由结果看出,X52钢热影响区和母材对SCC的敏感性大于焊缝。由试验证明了管线钢在干湿交替、多孔的涂层下,溶液诱发近中性pH值环境的SCC。

2.2.2智能漏磁内腐蚀检测

2.2.2.1检测原理

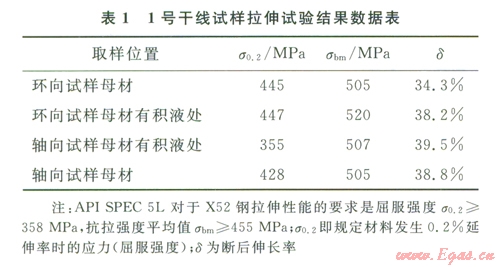

智能漏磁内腐蚀检测技术采用磁感应原理:是根据钢管被永久磁铁磁化后,当钢管中无缺陷时,磁力线绝大部分通过钢管;当管壁变薄,管内、外壁局部被磨损,有腐蚀坑、凹坑、通孔和裂纹等缺陷时,钢管缺陷处的磁阻变大,聚集在管壁的部分磁通向外扩张,磁力线发生弯曲并且有一部分磁力线泄漏出钢管表面,用磁感应元件在钢管表面相对切割磁力线产生感应电信号,通过对感应电信号的特征提取来对缺陷进行定性和定量分析[9]。

检测过程中,内壁漏磁信号检测探头(ID)和外壁漏磁信号(OD)探头能够区分管道内壁和外壁金属损失缺陷,里程轮系统实时记录管道里程信息。地面标记系统记录检测器通过设标点上方的准确时间,结合所采集的管道里程信息精确确定管道缺陷所在管道的里程位置,同时周向传感器能够确定缺陷所在管道的周向位置,如图3所示。

2.2.2.2智能漏磁检测情况

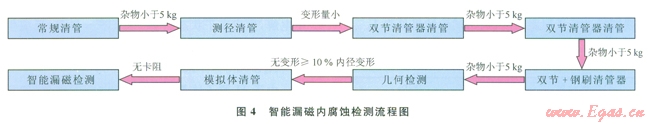

靖边气田采用高清晰智能漏磁检测技术对3号干线进行了不停输内腐蚀检测。具体施工流程如图4所示。

为保证检测结果的准确性和有效性,要求检测仪器在检测过程中的运行速度为0.2~4m/s之间的某一定值,本次监测过程中,检测仪器的平均运行速率为1.3m/s,且仪器运行平稳,保证了检测结果准确性和有效性,结果表明:

1)3号干线整体质量良好,腐蚀情况较轻。

2)3号干线内部金属损失情况较轻微,不影响管线安全运行。

3)3号干线全管段无明显变形情况。

3 集气支线腐蚀检测

为了解集气支线的腐蚀情况及腐蚀防护措施运行效果,对气田l8条集气支线进行了21条次外腐蚀检测,同时对两条集气支线进行了取样分析检测。

3.1 集气支线外腐蚀检测

靖边气田集气支线外腐蚀检测结果显示:

1)利用土壤腐蚀速率测试仪CR-6测得靖边气田集气支线周围土壤腐蚀速率为0.01~0.05mm/a,根据GB/T21447-2008中土壤腐蚀性分级划分依据,判定土壤腐蚀性属于较轻等级。

2)集气支线防腐层优良率在85%以上。

3)集气支线阴极保护0FF电位为-1200~-850mV之间,达到行业规定要求。

4)集气支线管壁平均速率为0.08~0.127mm/a,根据SY/T0087.1-2006以及NACE标准RP0775-2005对腐蚀程度的规定,属轻微腐蚀。

3.2 集气支线内腐蚀检测

根据管线的投运年限、介质条件及日常管理情况,对5、6号两条支线的两处管样进行了取样分析检测,检测内容包括腐蚀速率、材质拉伸试验、金相组织分析、氢致裂纹测试等。

3.2.1腐蚀速率检测

管样内腐蚀速率检测结果表明,5号、6号两条支线的取样管段腐蚀速率为0.05~0.15mm/a,由于冲刷作用,使略有弯曲的前者平均腐蚀速率大于后者。

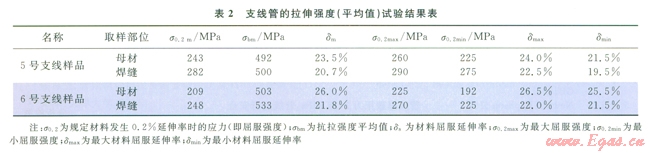

3.2.2拉伸试验

为检验集气支线材质的机械性能,分别对5号支线和6号支线的母材及焊缝进行拉伸试验,试验结果见表2。

从试验结果看出,母材的屈服极限明显的低于焊缝,特别是6号支线的母材最小屈服极限(192MPa)已低于有关规定的最小值。

3.2.3金相组织分析

金相分析结果显示,5号、6号支线样品焊缝、热影响区和母材的组织属于铁素体+珠光体型组织,焊缝是粗大的树枝状结晶,热影响区由粗品区过渡到细晶区,母材是等轴状铁素体加少量珠光体。属于正常20号钢母材、热影响区和焊缝组织。

3.2.4氢致裂纹测试

经过对5号支线母材和焊缝,多视域的检查HIC,没有发现断续分布的HIC。但是试样经过NACE溶液浸泡21天以后,HIC倾向明显[6]。说明管线在酸性条件下,氢致裂纹(HIC)倾向明显。

4 集输管线安全性分析

4.1 分析方法

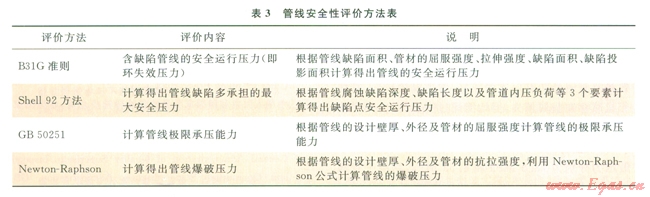

国内外通用的管线安全性评价方法主要有修正的B31G准则、Shell92方法、GB50251中极限承压计算公式、Newton Raphson公式、《含缺陷油气输送管道剩余强度评价方法第l部分体积型缺陷》[10]等(表3)。

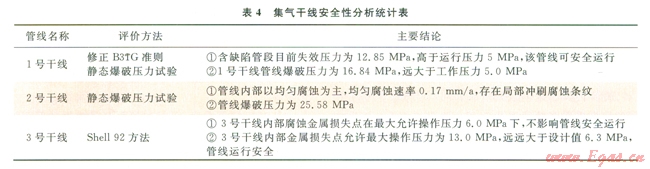

4.2 集气干线安全性分析

近年来,靖边气田主要对1号、2号、3号干线等集气干线进行了安全性分析,分析结果见表4。

集气干线安全性分析结果表明:①1号、2号干线管线样品水力爆破实验压力分别为16.84MPa、25.58MPa,均高于工作压力,含缺陷管段在最大工作压力条件下可以安全运行;②l号干线含缺陷管段失效压力为12.85 MPa,远高于目前运行压力5MPa,管线可安全运行;③3号干线南段安全性分析结果表明,当前管线内壁腐蚀不影响管线当前的完整性,管线服役状态良好,管线可安全运行。

4.3 集气支线安全性分析

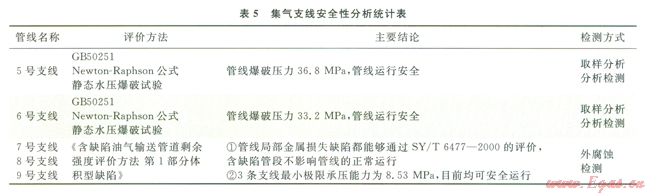

对两条截取管样的集气支线和3条进行外腐蚀检测的集气支线安全性分析的结果见表5。

集气支线安全性分析结果表明:①集气支线极限承压远大于管线的正常工作压力,管线服役状态良好,运行安全;②金属损失管段的最大局部金属损失能够通过SY/T6477-2000的评价,金属损失管段不影响管线的正常运行。

5 结论

1)通过利用取样检测、不停输智能清管内腐蚀检测及外腐蚀检测技术对集输管线开展腐蚀检测与分析,较好地掌握了靖边气田集输管线的腐蚀状况。

2)腐蚀检测结果表明,靖边气田集输管线阴极保护效果及管道外防腐层质量较好,管道腐蚀较轻,管线内部虽然存在金属损失,但均能通过安全评定,不影响管线的正常运行。

3)安全性分析结果表明,集气干线、集气支线最小失效压力分别为l2.5MPa和8.53MPa,均高于管线的工作压力5.0MPa,集输管线服役状态良好,运行安全。

参考文献

[l] 杨全安,李琼玮,姜毅,等.靖边气田井筒腐蚀预测及缓蚀剂加注研究[J].天然气工业,2005,25(4):68-70.

YANG Quan'an,LI Qiongwei,JIANG Yi,et al.wellbore corrosion prediction and inhibitor studies of Jingbian Gas Field[J].Natural Gas Industry,2005,5(4):68-70.

[2] 初飞雪,仇斌,刘秀敏,等.应用修正的B31G公式预测腐蚀管道失效应力[J].油气储运,2005,24(8):19-21.

CHU Feixue,QIU Bin,LIU Xiumin,et al.The application of modified B31G formula in corrosion pipe failure stress prediction[J].Gas Storage and Transportation,2005,24(8):19-21.

[3] 油气田及管道建设设计专业标准化委员会.GB50251-2003输气管道工程设计规范[S].北京:中国计划出版社,2003.

Oil and gas field and pipeline construction design profes sional committee for Standardization.GB50251-2003.Design specifications of the gas pipeline project[S].Beijing:China Planning Press,2003.

[4] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T21447-2008钢质管道外腐蚀控制规范[S].北京:中国标准出版社,2008.

General Administration of Quality Superision,Inspection and Quarantine,Standardization Administration.GB/T21447-2008.Specification for external corrosion control for steel pipeline[S].Beijing:Standards Press of China,2008.

[5] 赵鹏,何仁洋,杨永,等.埋地钢质管道腐蚀防护检验检测技术组合方法及评价系统研究[J].化工设备与管道,2007,44(1):45-49.

ZHAO Peng,HE Renyang,YANG Yong,et al.The in spection technology and evaluation system of buried steel pipeline corrosion protection[J].Chemical Equipment and Piping,2007,44(1):45-49.

[6] 杨玉林,吕江,乔玉龙,等.靖边气田天然气管线腐蚀检测与趋势分析[J].石油化工应用,2010,29(4):87-92.

YANG Yulin,LU Jiang,QIAO Yulong,et al.The pipeline corrosion detection and trend analysis of Jingbian Gas Field[J].Petrochemical Applications,2010,29(4):87-92.

[7] 李鹤林,郭生武,冯耀荣,等.高强度微合金管线钢显微组织分析与鉴别图谱[M].北京:石油工业出版社,2001.

LI Helin,GUO Shengwu,FENG Yaoron9,et al.Micro-structure of high strength microalloyed pipeline analysis and differential map[M].Beij in9:Petroleum Industry Press.2001.

[8] 熊林玉.管线钢焊接接头的显微组织及HIC性能研究[D].天津:天津大学,2003.

XI0NG Linyu.Study of the microstructure of the pipeline steel welded joints and HIC performance[D].Tianjin:TianJin Unlverslty,2003.

[9] 武万辉,郭勇,王同德,等.管道漏磁检测技术及应用[J].管道技术与设备,2009(2):33-34.

WU Wanhui,GUO Yong,WANG Tongde,et al.The testing technology and application magnetic flux leakage[J].Pipeline Technology and Equipment,2009(2):33-34.

[10] 国家石油和化学工业局.SY-T6477-2000含缺陷油气输送管道剩余强度评价方法第l部分:体积型缺陷[S].北京:石油工业出版社,2000.

State Bureau of Petroleum and Chemical Industry.SY-T6477-2000.The residual strength evaluation method of containing defects oil and gas pipelines Part l:Volumetric defects[S].Beijing:Petroleum Industry Press,2000.

本文作者:王振嘉 罗长斌 张强 裴廷刚 孙利明

作者单位:中国石油长庆油田公司第一采气厂

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助