摘 要:介绍燃气用聚乙烯管材、管件、配套产品的生产技术和燃气用聚乙烯管道接头无损检测技术(超声波和X射线检测技术),探讨了聚乙烯波纹管内衬法用于旧管道非开挖更新与修复的技术。

关键词:聚乙烯管道 重力计量系统

New Technologies for Production,Testing and Repair of Gas Polyethylene Products

Abstract:The production technologies of polyethylene gas pipe,fittings and auxiliary products as well as nondestructive testing technologies(ultrasonic and X-ray detection)of polyethylene pipe joints are introduced.The corrugated polyethylene pipe lining method for trenchless replacement and repair of old pipeline is discussed.

Keywords:polyethylene pipe;gravity measurement system;nondestructive detection;trenchlessrepair;corrugated polyethylene pipe

1 概述

由于聚乙烯(PE)管道具有施工方便、工程造价低、不存在腐蚀泄漏问题、对输送物质污染小等优点,自20世纪70年代以来,聚乙烯(PE)材料以其优越的性价比,从众多的非金属管道材料中脱颖而出,受到世界各国燃气界的青睐,很快占领了城市燃气中低压输配管网的市场,并形成了原料、加工、设计、施工、运行、维护完整的产品体系。我国近年来随着陕京管线、靖西管线、涩宁兰管线、忠武管线,尤其是西气东输管线等工程的相继投产,进一步带动了聚乙烯燃气管道的发展。

在燃气用聚乙烯管道系统迅速发展过程中,对原材料性能、加工工艺、检测手段、施工安装、管道修复等方面提出了更高的要求。

2 燃气髑聚乙烯产品生产新技术

2.1 管材生产

①重力计量系统(米重控制和总产量控制)

重力计量系统安装在挤出机上,通过不同的控制回路,记录并控制螺杆转速和牵引速度,使挤出过程保持在一个恒定水平上,挤出量或者米重可以保持精确并节省物料消耗。通过重力计量系统,可减少开机废料(从开机到产出合格品之前产生的废品),缩短开机时间,避免生产过程中管材壁厚受不确定因素的影响(如机器不稳定、物料下料不顺畅、电网电压波动等)。针对燃气用聚乙烯管材,因承压能力更多地决定于壁厚最薄点,因此对管材生产过程壁厚稳定性的控制至关重要。在混配料或管材密度确定的条件下,通过重力计量系统控制管材米重恒定,管材壁厚即可控制在较小的波动范围内。

燃气企业聚乙烯(PE)输配系统质量控制合作小组(简称G5+小组,由国内五家燃气企业自愿加入的合作小组,旨在针对目前国内塑料管道市场的一些不良状况,共同制定对PE输配系统质量控制的标准和方法)发布的小组标准G5+PE002.1—2008((供应商资格预审导则第l部分:燃气用埋地聚乙烯管材》,明确要求管材供应商的每条挤出线须有自称重系统。

米重控制原理:米重控制一般通过调整引出装置的旋转速度进行。由挤出机旋转速度(实际值)、运行轮速度(实际值),计算出实时的每米重量。通过系统闭环控制实时调整引出装置的旋转速度,以使每米重量保持稳定。

总产量控制原理:总产量控制的先决条件是确定总产量。总产量的记录通过料斗秤进行。总产量的控制,通过调整挤出机旋转速度或调整进料机(如已安装进料机)旋转速度进行。

②在线超声波测厚系统

通过高频超声波传感器,对生产线上的管材作非接触式在线测量,对数据进行高速采集和处理后,存储数据并通过屏幕图像显示管材8个(或更多)方向的壁厚值,以及外径、偏心度、不圆度等数值,提供给操作者,以便对壁厚及偏心作实时的调整控制。通过在线超声波测厚系统,进行不间断测量与监控管材生产全过程壁厚、外径、偏心度和不圆度等尺寸,降低或避免管材生产质量风险,提高产品质量。

国外相关设备厂家已研发出可实现100%壁厚测量的超声波系统:采用更多的超声波探头,以6000次/min的电子旋转方式测量,可适应100m/min的生产速度,实现l00%管材壁厚测量和瑕疵检测。

G5+PE002.1—2008要求燃气用聚乙烯管材供应商对生产过程中的壁厚修正方式有效合理,应配备在线超声波测厚仪。

③其他先进生产技术

生产过程灵活调整管材规格(外径和壁厚尺寸):有国外设备厂家研发出可实现在生产过程中灵活调整管材规格的装置。该装置由4部分组成:成型腔、可调定径套、管支撑和密封。成型腔安装在挤出模具和定径套之间,通过液压装置进行调整。在几秒内熔体从基本的模具流动到成型腔,随着成型腔的尺寸改变来改变熔体流动方向。可调定径套包含两大部件:带圆周对角校准矩阵的校准笼和内笼,这两个部件都可以由同步电机调整。可调管支撑和密封的构造特别且可适应性高。管材外径小于等于250mm时,使用笼式管支撑和双层密封;大于250mm时,使用管轮式和新式组合密封。通过挤出量、牵引速度、成型腔、可调定径套、管支撑和密封的共同作用,可在线一键式灵活调整管材的外径以及壁厚尺寸,以实现生产过程无中断更改管材规格。

智能冷却系统:由3套智能冷却工序组合提供优异的冷却效能,可实现冷却效率提高45%,或大大缩短冷却水箱的延展长度。芯模内部冷却单元通过导入冷气流进行冷却。对于挤出机,-5℃冷气流由挤出机模头吹向管材内部用以降温。在挤出方向的反方向,热气流被吸出,对原料进行预热或预干燥。通过该智能冷却系统可提高管材生产效率,减少管材内壁下垂,并且利用余温加热和内部冷却减少能耗。

无牵引管智能启动技术:是一种启动后自动进行且不需要耗时将牵引管穿过下游设备的技术。所有的工艺过程通过管材导引、自动校准定径套、分段真空技术、自动密封以及活动元件来实现。在此工艺技术中,挤出机模头用来引导流体物料进入自动校准定径套。分段真空箱以一种特殊方式组合内部的密封及导向元件并激活真空和支撑元件,很短时间后就可得到稳定的管材。

便携式挤出工厂(可移动管材挤出机[1]52):在大规模项目中,如海底工程管线等,聚乙烯管材可采用便携式挤出工厂在现场进行生产。这样可以生产长管材,大大降低运输和焊接成本。所有的部件,包括电气开关和控制柜装在两个长度为l2m的标准集装箱内。还包括一个车间用集装箱,用来运输附件和配件。这3个集装箱可以通过火车、公路和水运等方式方便地运输到任何地方。

2.2 管件生产

①自动识别电熔管件

在电熔管件的接线端嵌入一个识别电阻,当带识别功能的电熔焊机连接到该管件时,焊机能自动确定所需的焊接电压与加热时间,焊工无需输入焊接参数,避免了人工输入错误。

②二次成型技术

使用厚壁管材或中空棒材作为生产大口径端帽、套筒或变径管件的半成品,之后半成品被机加工或二次注塑成所需的形状和尺寸。

③用PEl00管材加工弯头

管道工程需要ll°~90°的弯头,采用注塑成型方法生产多种角度和口径的弯头,需要投入十分昂贵的系统,而用PEl00管材生产弯头是一种较为经济的方式。生产工艺为[1]56-57:特定长度的管材被加热到允许其变形的温度后,在一个外部模板上进行弯曲。管材内部放有柔性的内衬芯以防止管材被压扁。为保证平直焊接端的尺寸精度,加热只在需要弯曲变形的管段部分进行。依尺寸和材料特征不同,管材被弯曲到比所需要角度更大一些的角度,以补偿管件弯曲后的回复。

2.3 配套产品生产

钢塑转换管件环氧树脂涂层:由于环氧树脂涂层具有防腐性能优异、附着力强、加工工艺简易环保、外观鲜艳光亮和饱满等特性,在燃气用聚乙烯钢塑转换管件上的使用受到青睐。

全通径聚乙烯球阀制造技术:采用多种工艺改进,进行结构设计和优化装配工艺,注塑毛坯,二次加工焊接,各项工艺精密操作,全通径聚乙烯球阀口径可达355mm[2]。

3 燃气用聚乙烯管道接头无损检测技术

管道接头是聚乙烯管道系统中最薄弱的环节,因为在接头焊接过程中,常因操作不当或操作环境恶劣产生各种缺陷,影响管道的安全使用。为了在不破坏接头的情况下检测接头的缺陷情况,产品制造公司和燃气运营公司对无损检测技术提出了迫切要求。在对聚乙烯管道接头的无损检测方面,超声波和X射线检测技术发展较快且趋向于规范化。

3.1 超声波无损检测技术

针对特定焊接接头的无损检测,超声波检测技术被认为是目前最有效的检测方法[3]。近几年,国内一些学者在传统超声波检测的基础上进行了大量研究,取得了新的进展。浙江大学郑伟灿、郑津洋等在电熔焊接接头超声波检测中首次发现接头内部存在一条由微小气泡造成的特征线[4],此特征线与电阻丝之间的距离与接头的焊接程度有明确的对应关系。在此基础上,提出一种全新的焊接超声检测表征方法。试验表明,该方法可以有效应用于聚乙烯管道焊接工艺研究、接头冷焊和过焊的质量检测。浙江大学王非[5]采用VB和SQL Server开发了聚乙烯管道接头失效基础数据库系统,实现对含缺陷聚乙烯电熔与热熔接头的缺陷类型、外观特征及其对应的超声图谱的组织管理、查询及浏览等功能。该数据库可以为聚乙烯管道接头无损检测人员快速准确地检测、识别电熔及热熔接头中的缺陷特征、判断缺陷类型及其危害性提供帮助。

关于聚乙烯管道电熔接头超声检测,已发布并实施国家标准GB/T 29461—2012《聚乙烯管道电熔接头超声检测》,规定了聚乙烯管道电熔接头超声检验的术语和定义、一般要求、检测程序、验收标准及检测报告。

3.2 X射线检测管件缺陷

采用X射线检测是检查模塑产品的理想手段,特别是针对具有厚壁和带金属插件(如活套法兰或螺旋加热元件)的产品。这种检测方法不仅能够检测裂纹和孔洞,还可以检测金属插件的位置[1]65-66。

4 旧管道更新与修复新技术[6]

英国逾10年前研究出使用聚乙烯波纹管以插管方式来修复更换庭院的小口径镀锌钢管引入管及室内管,即聚乙烯波纹管内衬法。

波纹管管材为中密度聚乙烯(MDPE)材料,一般适宜应用在低压管道。有别于普通聚乙烯管,聚乙烯双壁波纹管见图1。波纹管采用较薄的双壁设计,外壁呈波浪状,能维持管道形状,防止穿越弯头时管道折叠;内壁较平滑,使燃气流动时摩擦造成的压力损失降至最低。波纹管有相当高的柔韧性,大大加强插管时穿过弯头的能力,最多可穿过2~3个90°弯头,每次插管操作可更换10~15m长的镀锌钢管。使用波纹管修复取代传统开挖修复,能减少地面开挖及对庭院环境的破坏,还可降低修复成本,加快修复进度。

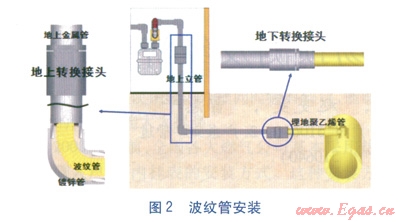

波纹管安装方法简单(见图2),先在庭院靠近楼房的位置开挖一小坑,外露埋地的引入镀锌钢管,将镀锌钢管隔离。然后在地上引入管距地面约lm处拆开接口或引入管阀门,利用专用工具设备及按照厂家提供的操作指引,将波纹管从地上引入管开口一端推进镀锌钢管内,直至波纹管从镀锌钢管另一端埋地开口导出。再利用特制的转换接头把两端凸出的波纹管分别连接至地上金属管和埋地聚乙烯管道,随即进行压力试验。最后,向转换接头上附设的灌浆孔中注入水泥浆,填充波纹管与镀锌钢管内壁之间的空隙,至此修复工作完成。内衬的波纹管受原来的镀锌钢管保护,在一定程度上可降低外力影响。室内安装方法与此类似。

波纹管设计寿命一般可达50年。香港中华煤气公司很早就已经在庭院小区,用波纹管以插管方式更换低压引入镀锌钢管,每处平均更换长度约10m。使用波纹管前,需要考虑管道通径及运行压力能否满足用气量要求,尤其是小区内可能有用气量较大的商业用户,制定施工方案前应特别注意先评估客户的用气量。由于波纹管管径较小,用气量大时可能出现压力不足的现象,因此相关厂家正在研发大口径的波纹管,用于较大管径的引入管修复及改造,以满足客户用气要求。

5 结语

燃气用聚乙烯产品生产新技术的发展,可以为燃气输配系统提供优质的产品、便捷的施工、安全的运行和可靠的维护与修复。对于一些经大量实验或试用证实可靠的新技术,需要加快其规范化和标准化,以期被广大燃气行业中下游企业接纳采用,促进燃气输配系统更安全、更快速、更健康地发展。

参考文献:

[1]布鲁斯瑞普H.PEl00管道系统[M].魏若奇,者东梅,译.3版.北京:中国石化出版社,2011.

[2]王志伟,孙铁庄.聚乙烯燃气管道系统标准与技术发展[C]//住房和城乡建设部科技发展促进中心.第14届全国塑料管道生产和应用技术推广交流会资料集.桂林:住房和城乡建设部科技发展促进中心,2012:230-241.

[3]徐家怡,王丽.聚乙烯管道焊接接头的超声波检测[J].煤气与热力,2011,31(12):B29-B31.

[4]郭伟灿,郑津洋,丁守宝,等.聚乙烯电熔接头的超声波检测[J].无损检测,2008,30(2):877-880.

[5]王非,李广忠,邵汉增,等.聚乙烯管道接头超声波检测基础数据库软件开发[J].中国塑料,2010,24(6):86-90.

[6]中国城市燃气协会.城镇燃气聚乙烯(PE)输配系统[M].2版.北京:中国建筑工业出版社,2011:319-320.

本文作者:叶俊文 温永升 刘凯维

作者单位:卓通管道系统(中山)有限公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助