摘 要:建立埋地钢质管道气密性试验过程温度场模拟的物理模型,确定温度场水平方向与垂直方向的边界条件。采用有限元分析软件,对埋地钢质管道气密性试验过程的温度场分布进行瞬态数值模拟。气密性试验开始阶段,管内气体温度下降较快,埋地管道对土壤温度场的影响范围逐渐增大,1.5h后管内外温度场基本达到稳定,根据数值模拟的结果,拟舍得到了温度场达到稳定后管内外温度的关系式,数值模拟结果与试验结果基本吻合。

关键词:埋地钢质管道 气密性试验 温度场 理论模型

Numerical Simulation of Temperature Field in Air Tightness Test Process of Buride Steel Pipeline

Abstract:physical model of temperature field simulation in air tightness test process of buried steel pipeline is established.The boundary conditions of temperature field in the horizontal direction and vertical direction are determined.The transient numerical simulation of temperature field distribution in air tightness test process of buried steel pipeline is performed by finite element analysis software.The results show that the air temperature inside pipeline drops quickly at the beginning of air tightness test,the influence scope of the buried pipeline on the soil temperature field gradually increases,and the temperature fields inside and outside pipeline basically achieve stability after l.5h.The relational expression between temperatures inside and outside pipeline after achieving a stable temperature field is fit according to the result of numerical simulation.The simulated result is coincided with the experimental result.

Keywords:buried steel pipeline;air tightness test;temperature field;theoretical model

1 概述

目前,燃气管道气密性试验的结果判定按照CJJ 33—2005《城镇燃气输配工程施工及验收规范》进行,这种判定方法需要准确地测量试验开始时和结束时试验介质的温度和其他参数,然后代入修正压力降的计算公式,修正压力降小于l33Pa为合格。然而,埋地管道气密性试验过程中,管内试验介质的温度难以精确测量,且介质温度是变化的,因此,可能导致气密性试验结果的误判。

近年来,国内外对埋地管道温度场开展了许多理论和实验研究,如文献[1]利用有限容积法对埋设在不同介质内的长输石油管道进行了传热分析计算,并对管道周围温度场的变化情况进行了实验测试。文献[2]采用ANSYS的热分析功能对埋地输油管道预热过程中管道周围土壤温度场和管内油品温度进行数值计算,得到了不同时刻埋地管道周围土壤的温度场分布和管内油品沿程温度的分布。

目前,国内外对埋地管道温度场的研究主要是针对输油管道投产后、介质为石油的工况,所研究的结果不完全适用于埋地管道气密性试验过程的温度场。因此,本文通过有限元软件ANSYS的热分析功能,针对埋地管道气密性试验过程的传热特点建立温度场的物理模型,模拟得到埋地管道温度场随时间的变化情况和温度场达到稳定所需的时间,并拟合管内外温度的关系式。通过与试验数据的比较,验证模拟结果的准确性,从而减小管内介质温度无法准确测量而导致气密性试验误判的概率,提高气密性试验的准确度。

2 埋地钢管温度场的物理模型

2.1 物理模型的建立

假没埋地管道的外径为D(单位为mm),壁厚为d(单位为mm),埋设在管道中心距地面h1(单位为m)深度处,气密性试验时管内空气的初始温度为qs(单位为℃),管道材质为20号钢,管道外有厚度为d(单位为mm)的三层PE防腐材料,土壤与试验空气的物性由现场实验测量获得,气密性试验时间为24h。

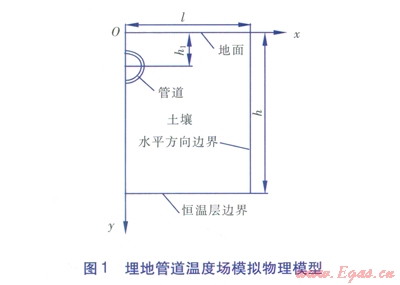

试验时,埋地管道的内部传热属于定容降温过程[3],由于试验气体不断地做分子运动,试验稳定后(即管道与土壤的温度场达到平衡),管内温度在管道轴向方向上可以认为均匀分布,即不存在轴向温差,因此,可将三维的温度场模型简化为管道横截面上的二维模型。在管道横截面上,埋地管道对周围土壤温度场的影响局限在一个有限的范围内,可将无限大横截面土壤区域简化为有界的矩形区域。由于管道温度场关于管道中心左右对称,又可将模型继续简化为对称模型,简化模型见图1。

2.2 水平方向边界的确定

在埋地管道横截面水平方向一定距离l(单位为m)处的土壤对管道热量的耗散影响非常小,可认为是绝热的,即该处的边界条件为绝热边界条件[4]:

水平方向的距离l的取值与当地土壤性质、管内介质、介质温度等试验条件有关,文献[5]取水平方向的距离l为5m,文献[6]取l为1.5m,文献[7]取l为3m。由于埋地管道气密性试验过程的介质为空气,相同体积与温度下,空气的热容远小于原油的热容,因此,为便于简化计算,本文取l为1m。

2.3 垂直方向边界的确定

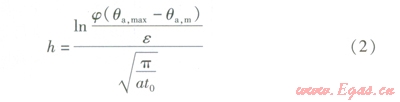

埋地管道温度场的上边界为地表土壤,下边界为一定深度h的恒温层。恒温层深度h随着地域的纬度变化而变化,其计算公式[8]为:

式中h——恒温层深度,m

j——常量

qa,max——大气最高日平均温度,℃

qa,m——大气年平均温度,℃

e——土壤恒温层温度振幅,℃

a——土壤的热扩散率,m2/s

t0——年周期时间(一年的时间),s

位于恒温层深度以上的土壤温度随着大气温度的变化而变化[9],但实际大气温度并不严格按周期变化,当有寒流或暖流通过时,大气温度就会发生突变。气温突变持续时间越长,土壤受气温突变的影响程度越大;土壤深度越深,气温突变对其影响程度就越小。文献表明,大气温度日变化对距离地表0.4m以内的土壤温度有较大的影响,而对0.4m以下的土壤温度影响不大,更深处土壤只受月、年气温波动的影响[10]。气密性试验的时间为24h,一定深度处的土壤受大气温度日变化的影响可以忽略不计,即气密性试验过程中,地下一定深度处的土壤温度基本保持不变,可以假定为恒温层,为便于计算,本文取h为4m。

恒温层y=h处的边界条件为绝热边界条件:

3 埋地钢管温度场的数值模拟

3.1 初始条件及边界条件的设定

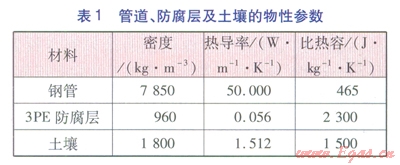

以规格为Æ219×6的20号钢管为例进行计算,采用3PE防腐,防腐层厚度为2mm,埋地深度h1为1m。管道、防腐层及土壤的物性参数经现场测量,结果见表1。

初始条件及边界条件的设定如下:

初始条件:本文假定土壤上边界的地表温度为20℃,土壤下边界恒温层的温度设为16℃,土壤温度从地表到恒温层深度方向上假定为线性分布。试验输入的空气温度为40℃,管壁温度在初始时刻认为与所处深度周围土壤的温度一致。

边界条件:将土壤恒温层、土壤上表面及水平方向截面设置为绝热边界条件。

3.2 埋地钢管温度场数值模型的建立

本文运用有限元软件ANSYS的瞬态传热分析功能,通过对模型几何形状的建立,初始条件的确立以及边界条件的加载,对埋地管道温度场进行求解计算。

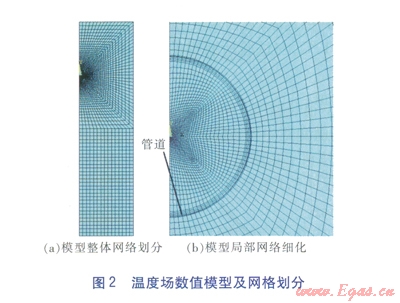

其中,有限元网格划分是进行数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。建立土壤与管道的模型后,网格划分可分为3个部分进行:土壤、管壁和管内空间。由于传热主要发生在管子附近,故采用Spacing Ratio功能将局部网格细化,数值模型及网格划分结果见图2。

3.3 数值模拟结果及分析

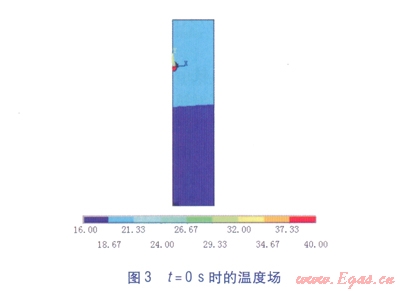

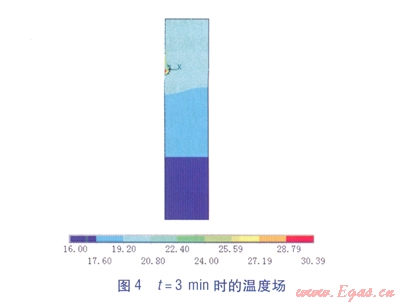

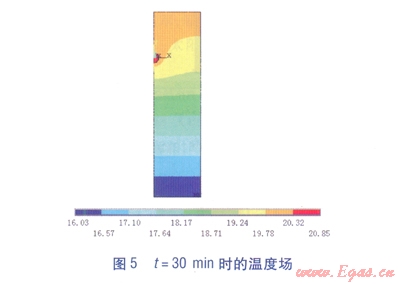

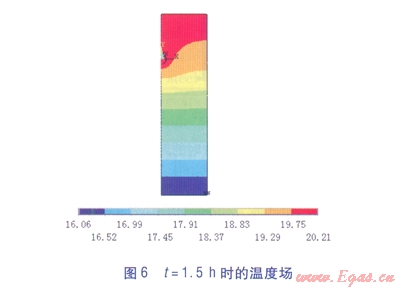

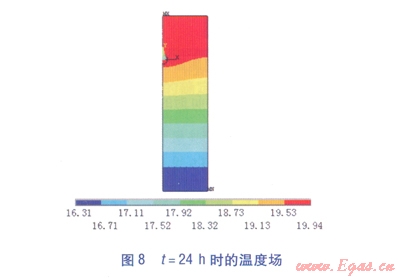

通过有限元软件模拟了管道气密性试验过程24h内的温度场分布,不同时刻的温度场分布见图3~8,t为模拟的时间,云图下方彩色标尺的颜色深浅表示温度的高低,数值表示温度值,单位为℃。

由图3可以看出,土壤温度场在刚开始时呈自然分布,温度场最高温度在管道中心。传热从初始时刻开始至1.5h,管道对土壤温度场的影响范围逐渐增大,最高温度仍然在管道中心,最高温度逐渐降低,如图4~6所示,当时间为3min时,最高温度为30.397℃,30min时,最高温度降为20.851℃,l.5h时,最高温度下降至20.213℃;当时间为l.5h(见图6)时,埋地管道的温度基本与周罔土壤温度相当,说明传热基本达到平衡;当传热进行到12h(见图7)和24h(见图8)时,埋地管道温度场基本与1.5h时的温度场相同,最高温度出现在土壤上表面。

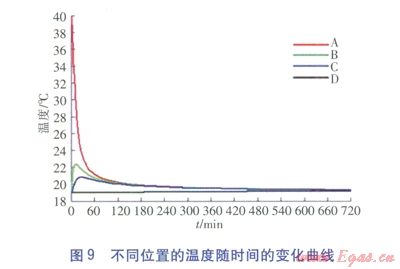

分别取管道中心A、管道外壁B、水平方向距管道0.1m处土壤C及水平方向距管道0.5m处土壤D这4个点,得到各点处温度随时间的变化曲线,见图9。

由图9可以看出,管道中心温度在试验刚开始阶段下降较快,30min后管道中心温度接近管道外壁温度,管道中心温度下降速度减缓。管道外壁温度呈现先上涨后下降的趋势,传热一开始,由于管内温度较高,管道外壁温度升高,当管内温度下降到一定程度时,管外壁对外传热量大于管道中心对外壁的传热量,外壁温度逐渐下降。近管道土壤的温度呈现上升趋势,逐渐接近管道外壁温度,而远离管道处土壤温度很缓慢地上升。

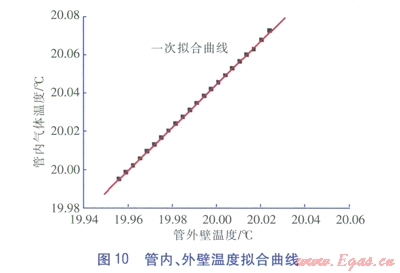

由图9中传热进行到60min后管道中心与管外壁的温度曲线可以看出,当传热达到稳定时,管内温度与管外壁温度曲线接近重合,管内温度略高于管外壁温度。取温度场达到稳定(1.5h)后的管内、管外壁温度数据进行拟合,得到管内和管外壁温度的拟合曲线(见图l0),其关系式见式(4)。图l0中,黑点为模拟得到的管内和管外壁温度数据点,红线为一次拟合曲线。由图10可以看出,埋地管道温度场达到稳定后,管内温度和管外壁温度的温差均小于0.1℃,与试验所获得的数据基本符合(见表2)。

查看Origin拟合的结果,得到数值模拟的管内温度和管外壁温度qout的拟合方程为:

qin=1.24123qout-4.8 (4)

相关系数Rs=0.99979,标准差SD=0.00064,方差S2=0.00000041。

4 模拟与试验结果比较

根据CJJ 33—2005《城镇燃气输配工程施工及验收规范》,对埋地钢管进行气密性试验,试验在南方某城市进行,试验条件与模拟条件一致。对管内外温度进行测量,得到管内温度qin1和管外壁温度qout1,数据如表2所示。将模拟结果与试验测量结果进行比较,得到相对误差6,其计算公式为:

表2中,qin为将试验得到的管外壁温度qout1代入公式(4)计算得到的管内温度。由表2的比较结果可以看出,通过数值模拟拟合得到的管内外温度关系式计算的管内温度与试验结果相近,所有数据的相对误差都不超过1%,说明数值模拟的加载条件和结果准确,与试验结果基本吻合。

5 结论

①运用有限元软件ANSYS的热分析功能,模拟得到了埋地管道气密性试验过程中温度场随时间的变化情况:试验开始阶段,管道温度下降较快,30min后,管道温度下降速度减缓,经过1.5h后,管内外温度场基本达到稳定。

②管道与土壤传热达到稳定后,管内外温度基本呈现线性函数关系。

③模拟数据与试验数据的对比分析证明,本文的简化模型计算得到的数值模拟结果与试验结果基本吻合。

参考文献:

[1]SONG W K.Thermal transfer analysis of unpaved and paved freezing oil media including buried pipelines[J].Numerical Heat Transfer,Part A:Applications,2005,48(6):567-583.

[2]叶志伟,王瑞金.预热管道中原油沿程温降和土壤温度场数值模拟[J].石油化工高等学校学报,2009,22(4):77-80.

[3]陶文铨.数值传热学[M].西安:西安交通大学出版社,2002:337-350.

[4]许丹,申龙涉,杜明俊,等.埋地热油管道停输三维非稳态传热过程的数值模拟[J].辽宁石油化工大学学报,2010,30(4):47-50.

[5]王常斌,徐洋,赵艳红,等.埋地热油管道沿程温降的数值模拟[J].管道技术与设备,2012(1):15-17.

[6]孙亭.水平地埋管换热器的传热性能研究(硕士学位论文)[D].济南:山东建筑大学,2009:15-16.

[7]吴挺,赵军,张春雷,等.水平埋管周围土壤温度场数值模拟研究[J].华北电力大学学报,2004,31(6):68-71.

[8]刘晓燕,赵军,石成,等.土壤恒温层温度及深度研究[J].太阳能学报,2007,28(5):494-498.

[9]崔慧.环境变化对热油管道运行过程的影响分析[J].油气田地面工程,2004,23(12):8-13.

[10]刘晓燕,石成,赵军,等.大气温度突变对十壤温度场的影响研究[J].太阳能学报,2007,28(8):918-921.

本文作者:杜斌康 卢志明 卢沛 朱沈瑾 石来民

作者单位:浙江工业大学机械工程学院

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助