摘 要:为实现复杂施工环境下的管道自动焊接,利用自保护药芯焊丝具有较好的全位置焊接性、良好的脱渣性与电弧稳定性、未熔合缺陷低、无需保护气体、在风速小于8m/s时不需采用任何防风措施的优势,研制了管道全位置自保护药芯焊丝自动焊接系统(由安装焊炬的焊接小车、导向轨道、自动控制系统、焊接电源及送丝机等组成),应用自保护药芯成品焊丝对X80管线钢进行了焊接试验,确定了合适的自保护药芯焊丝自动焊焊接参数,进而制订了“内焊机根焊+管道全位置自保护药芯焊丝自动焊接填充、盖面焊接”的焊接工艺,并对该工艺焊缝进行了力学性能测试。试验结果表明,管道全位置自保护药芯焊丝自动焊接系统整体性能稳定,焊接过程平稳,可有效提高焊接过程的连续性与稳定性,焊接接头的内在质量、外观成形、力学性能都满足X80管线钢的焊接标准要求,且焊接时不需防风棚,可有效降低管道焊接综合成本。同时,还提出了进一步研发适合于自动焊接的专用自保护药芯焊丝的合理化建议。

关键词:天然气 管道 自保护药芯焊丝 自动焊 焊接系统 焊接工艺 焊接效率 力学性能

A technology of automatic welding in long-distance pipelines by use of all-position self-shielded flux cored wires

Abstract:In order to achieve automatic welding of pipes under complex operation environment,an automatic welding system was developed by use of all position self shielded flux cored wires due to their many advantages,such as all-position weldability,good detachability,arc’s stability,prevention of welding defects like incomplete fusion,unnecessary protective gases for welding nor need of any protection against wind when the wind speed is<8 m/s.Tiffs system consists of a welding carrier,guidc rail,an auto-centrol system,welding source,wire feeder,and so on.Welding experiments of this system were performed on the X80 pipeline steel to determine proper welding parameters.The welding technology comprises root welding,filling welding and cover welding and thcir welding parameters were obtained from experimental analysis.On this basis,the mechanical properties tests were carried out on weldted joints in this case.Results show that this system can help improve the continuity and stability of the whole welding process and the welded joints’inherent quality,appearance shape,and mechanical performance can all meet the welding criteria for X80 pipeline steel;with windbreak fences unnecessarily needed,the overall welding cost will be sharply reduced.Meanwhile,more Dositive proposals were presented herein for the further research and development of this self shielded flux core wires.

Keywords:natural gas,pipeline,self-shieded flux core wire,automatic welding,welding system,welding technology,welding efficiency,mechanical property

近年来,管道自动焊接技术以自动化程度高、工人劳动强度低、焊缝外观成形好、焊接速度快、一次焊接合格率高等优势在油气长输管道工程现场焊接施工中得以推广应用[1-6]。由于管道路由、焊接工艺、装备体积等因素的限制,管道自动焊接技术多应用于地势较为平坦的施工环境中,在复杂施工环境中的应用较少。自保护药芯焊丝以全位置操作性优越、焊接工艺性能好、抗风能力强、电弧柔且指向性好、与母材熔合较好、裂纹倾向小、焊接操作窗口宽、易脱渣、焊接时无需保护气体、焊缝未熔合缺欠低、风速小于8m/s时不需防风棚等优势备受关注[7-14]。

鉴于管道自动焊接技术与自保护药芯焊丝的显著优势,中国石油天然气管道科学研究院率先开展管道全位置自保护药芯焊丝自动焊接系统的研制与焊接工艺的研究,借助现有的自保护药芯成品焊丝,针对西气东输三线X80管线钢进行焊接试验,探索合适的自保护药芯焊丝自动焊接参数,并结合管道自动焊接与自保护药芯焊丝的特点,提出进一步研发适用于自动焊接的专用自保护药芯焊丝的合理化建议,以期指导工程实际应用与自保护药芯焊丝自动焊接技术的持续深入研究。

1 管道全位置焊接及自动焊接技术

1.1 管道全位置焊接特点

油气长输管道是由一根根平均长度在12m的钢管通过管口焊接方式连接而成的,整个管口的焊接工序由管端坡口、管口组对、根焊、热焊、填充焊及盖面焊组成,且钢管在焊接过程中固定不动,可应用手工电弧焊、半自动焊或者自动焊对管口进行全位置焊接。目前,管道全位置焊接普遍采用下向焊的焊接方式,故而,相对于平面焊接的单一焊接状态而言,管道全位置焊接的整个焊接过程是一个从平焊状态到市焊状态再到仰焊状态的复杂变化过程,焊接参数随焊接位置的不同而实时变化。

1.2 管道自动焊接技术原理

管道自动焊接技术是指借助自动焊接设备实现管道相对固定时自动焊接环焊缝的一种技术。通过自动控制系统控制装卡在固定于待焊管口附近导向轨道上的焊接小车,继而控制焊接速度、电弧的电压、送丝速度、焊炬摆动宽度及摆动频率等焊接参数的变化,以实现管道环焊缝全位置的自动焊接。

2 管道全位置自保护药芯焊丝自动焊接系统

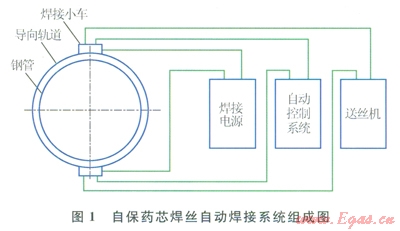

管道全位置自保护药芯焊丝自动焊接系统(以下简称为自保药芯焊丝自动焊接系统)主要由安装焊炬的焊接小车、导向轨道、自动控制系统、焊接电源及送丝机等组成(图1)。

2.1 工作原理

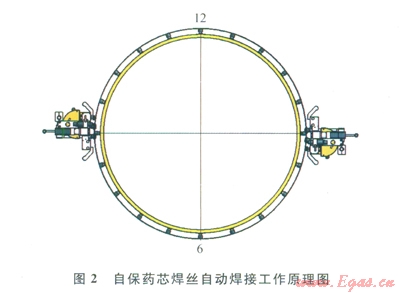

自保药芯焊丝焊炬装载于焊接小车上,焊接小车装卡在固定于待焊管口附近的导向轨道上。自动控制系统预置各项焊接工艺参数,准确控制焊炬的空间位置、焊接速度、送丝速度、焊接电压、摆动宽度、摆动轨迹、摆动速率等,从而实现管道环焊缝的高效全位置自动焊接。焊接时,首先由l台焊接小车从l2点位置起弧,沿环缝的一侧向6点位置焊接,待其离开l2点位置后,另l台焊接小车随即移动至l2点位置并立刻起弧,沿环缝的另一侧向6点位置焊接(图2)。在确保2台焊接小车空间不下扰的状态下,保持起弧过程的最小时间差,以保证焊接过程巾焊缝两侧应力的基本对称,可顺序完成环缝的热焊、填充焊、盖面焊。值得注意的是,进行下一层焊接前,必须对前一焊层进行清渣处理。

2.2 机械部分

自保药芯焊丝自动焊接系统机械部分主要由焊接小车和驱动机构组成。

2.2.1焊接小车

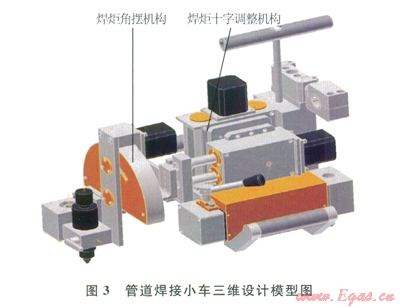

焊接小车主要由焊炬角摆机构与焊炬十字调整机构构成(图3)。其中,焊炬角摆机构可实现焊炬最佳的角摆角度和摆动频率,有效避免焊接过程中产生未熔缺陷;焊炬十字调整机构可实现焊炬上下位置的调整与相对于焊缝宽度的左右位置调整,以满足管道焊缝不同位置焊丝与管壁的间距要求及宽度要求。

2.2.2驱动机构

驱动机构是自保药芯焊丝自动焊接系统的核心组成部分,主要由焊接小车行走机构与导向轨道组成。行走机构与导向轨道的配合使用可实现焊接小车沿管道外壁的周向运动。

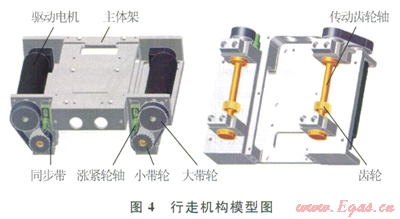

行走机构主要由行走驱动电机、大带轮、小带轮、同步带、涨紧轮轴、主体架、传动齿轮轴、齿轮等组成(图4)。

行走机构的工作原理:驱动电机驱动大带轮,然后通过涨紧轮轴将动力传递给安装于传动齿轮轴一端的小带轮,带动传动齿轮轴旋转,继而通过传动齿轮轴上的齿轮与导向轨道的齿啮合,实现焊接小车的周向行走。

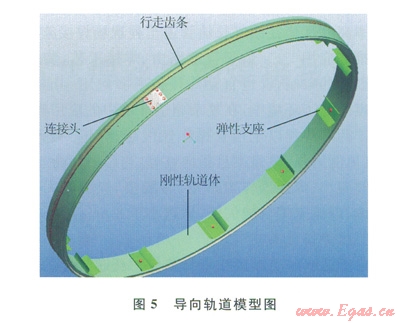

导向轨道采用分体式环形结构,轨道由2块半圆弧轨道通过连接头和锁紧把手连接而成,其上设有齿条,以实现与齿轮的动力传动(图5)。

2.3 控制部分

自保药芯焊丝自动焊接系统控制部分采用逻辑控制器(P1.(:)作为主控制器,完成数据计算和动作控制。

2.3.1焊接方式

自保药芯焊丝自动焊接足由2台焊接小车带动焊炬分别从管道两侧独立完成半圈管道外环缝的热焊、填充焊、盖面焊等焊接工序,将管道外环缝平均分为24段,即0点~0.5点、0.5点~l点……ll.5点~l2点,每把焊炬独立完成其中的12段,可使焊接参数随焊接小车位置的移动而实时调整,以确保各焊接段焊接参数的准确性。

2.3.2自动控制流程

通过手持控制器可选择具体的焊接工序及各种控制按钮,经I/O总线进行控制命令的发送(图6)。所有焊接参数均写入编程器中,并通过转换控制单元传输。信号最终传输给PLC主控单元进行处理,经放大给整形单元整形后传输给各电机驱动器,进而对相应电机进行运动控制。

可编程PLC进行数据运算,控制、协调各动作的顺序,并对手持控制器发出的控制指令做出反应。综合考虑PLC的输入、输出端口后,使用2个PLC相互协调、共同完成控制工作。

3 管道全位置自保护药芯焊丝自动焊接工艺

自保药芯焊丝自动焊焊接工艺为“内焊机根焊+自保药芯焊丝自动焊填充、盖面焊”的多遍成形工艺。该工艺适用于X80钢的长输油气管道,焊炬采用平摆方式、摆动幅度根据坡口的宽度设定。

3.1 坡口的确定

3.1.1坡口形式及参数

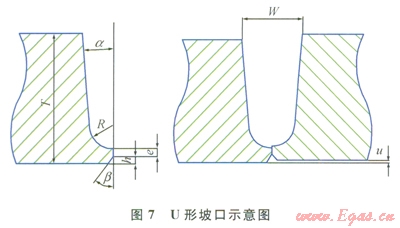

自保药芯焊丝自动焊接工艺所用坡口形式为U形坡口(图7)。

U形坡口参数分别为:坡口与圆弧相切,角度(a)为8°;内坡口角度(b)为37.5°;高度(h)为1.25mm±0.15mm;圆弧半径(R)为3.2mm;钝边(e)为1.5mm±0.15mm;管口组对错边量小于等于l.5mm;管道无间隙组对坡口上开口宽度(W)为9.5mm±0.2mm。

3.1.2坡口参数确定依据

自保药芯焊丝自动焊接坡口参数主要由焊接试验数据及效果确定。

1)当a=6°、W=8.5mm时,坡口较窄,热焊和填充焊均可采用直拉排焊方式,焊炬无需摆动,熔敷效率高。但存在以下问题:①不利于熔池铁水翻渣,易造成夹渣等缺陷;②焊丝住焊接过程中易接触坡口端面而引燃电弧,导致焊接过程不稳定;③清渣不方便,增加清渣时间和焊工劳动强度。

2)当a=8°、W=9.5mm时,坡口宽度适中,既利于热焊、填充焊和盖面焊的焊缝成形,又避免夹渣,便于焊工清渣,焊接效率得到有效提高。

3)当a=10°、W=10.5mm时,坡口宽度较大,利于铁水翻渣及焊工清渣,且热焊焊缝成形美观。但填充焊层数增多,增大了焊材消耗嚣和焊工的劳动强度,且宽坡口结构需要焊炬火幅度摆动,易破坏熔池的连续性和稳定性,导致边缘未熔、咬边和焊缝中心局部凹陷等缺陷,仰脸位置铁水下坠严重,成形性极差。

3.2 焊丝选择

焊丝的选择主要依据焊接试验数据及焊缝力学性能检测结果而定。经大量室内外焊接试验,自保药芯焊丝自动焊接用焊丝确定为Hobart 8lNl+成品焊丝,具有极强的电弧稳定性、较好的焊缝成形及脱渣性。

3.3 焊接参数

3.3.1焊接设备

自保药芯焊丝自动焊接工艺所需焊接没备为:内焊机l台;自保药芯焊丝自动焊系统一套(包含2台焊接小车、2台焊接电源、2台送丝机)。

3.3.2焊接参数

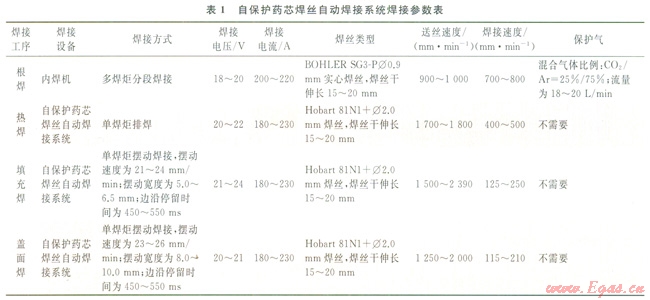

自保药芯焊丝自动焊接系统的焊接参数见表1。

进行热焊、填充焊、盖面焊时应注意:0点~2点焊接段具有平焊特点,学接电压宜稍高、电流稍大;2点~4点焊接段具有立焊特点,熔池不易稳定,铁水易下坠,宜适当减小焊接电压,或适当增大焊接电流,或适当提高焊接速度;4点~6点焊接段具有仰焊特点,铁水易下坠,焊接电压宜较低、电流较小,焊接速度宜相对较慢。

4 试验效果

试验证明,白保药芯焊丝自动焊接过程平稳,焊缝成形好,焊接接头的抗拉强度、侧弯性能、硬度值、冲击功等力学性能均满足X80管线钢的焊接标准要求。其焊缝及热影响区的冲击试验结果见表2。同时,自保药芯焊丝自动焊接可进一步降低焊工的劳动强度,有效规避焊接施工中气体供给带来的不便,可降低管道焊接综合成本。

5 结论与建议

1)管道全位置白保护药芯焊丝自动焊接系统整体性能稳定,抗风能力强,焊接过程平稳。

2)管道全位置自保护药芯焊丝自动焊接系统可有效提高焊接过程的连续性与稳定性,确保焊接接头的内在质量与外观成形,进一步降低焊工的劳动强度,降低管道焊接综合成本。

3)管道伞位置自保护药芯焊丝自动焊接工艺制订合理,焊缝各项性能指标均满足管道工程建设相关标准要求,是管道焊接领域低成本且高效率的焊接工艺。

4)管道全位置自保护药。占焊丝自动焊接应用现有的成品药:芑=焊丝,尽管各项性能参数均满足相关焊接标准要求,若要取得更佳的焊接效果,建议进一步研发适用于自动焊接的专用自保护药芯焊丝。

参考文献

[1]高永东,赵海宴,张宏洲.管道自动焊技术在西气东输工程中的应用[J].油气储运,2003,22(12):53-55.

GAO Yongdong,ZHAO Haiyan,ZHANG Hongzhou.The application of automatic welding technology in West-to-East Gas Pipeline Projoect[J].Oil&Gas Storage and Trans portation,2003,22(12):53-55.

[2]王锐,郭瑞杰.管道自动环焊技术的发展[J].电焊机,2011,41(9):53-55.

WANG Rui,GUO Ruijie.Developments of automatic girth welding technology in pipelines[J].Electric Welding Machine,2011,41(9):53-55.

[3]胡安鑫,苏欣,孙华锋,等.国内外长输管道自动焊现状[J].天然气与石油,2006,24(2):12-14,18.

HU Anxin,SU Xin,SUN Huafeng,et al.Current situation of automatic welding of domestic long distance pipelines[J].Natural Gas and Oil,2006,24(2):12-14,18.

[4]李鹤林,吉玲康,田伟.高钢级钢管和高压输送:我国油气输送管道的重大技术进步[J].中国工程科学,2010,12(5):84-90.

LI Helin,JI Lingkang,TIAN Wei.High grade line pipe and high pressure transportation:Significant progress of oil&gas transportation pipeline technology in China[J].China Engineering Science,2010,12(5):84-90.

[5]李鹤林,吉玲康,田伟.西气东输一、二线管道工程的几项重大技术进步[J].天然气工业,2010,30(4):1-9.

LI Helin,JI Lingkang,TIAN Wei.Significant technical progress in the West-East Gas Pipeline projects-Line One and Line Two[J].Natural Gas Industry,2010,30(4):1-9.

[6]余志峰,张文伟,张志宏,等.我国天然气输送管道发展方向及相关技术问题[J].油气储运,2012,31(5):321-325.

YU Zhifeng,ZHANG Wenwei,ZHANG Zhihong.Development trend of China’s gas pipeline and relevant technical problems[J].Oil&Gas Storage and Transportation,2012,31(5):321-325.

[7]栗卓新,宋绍朋,史传伟.自保护药芯焊丝的技术经济特点及工程应用前景[J].电焊机,2011,41(2):l6-21,31.

LI Zhuoxin,SONG Shaopeng,SHI Chuanwei.Technical and economical characteristics and prospect of engineering application of self-shielded flux-cored wire[J].Electric Welding Machine,2011,41(2):l6-21,31.

[8]龚永飞,俞建荣,薛龙,等.一种新型厚壁全位置药芯焊丝自保护焊[J].电焊机,2009,39(5):93-96.

GONG Yongfei,YU Jianrong,XUE Long,et al.A new kind of craftwork flow used for all-position flux-cored arc welding self[J].Electric Welding Machine,2009,39(5):93-96.

[9]周林,龚永飞,杨党辉,等.全位置药芯焊丝自保护焊厚壁钢管焊接试验[J].北京石油化工学院学报,2007,15(4):4-6.

ZHOU Lin,GONG Yongfei,YANG Danghui,et al.Experimental research on all-position thick steel tube using self-shielded flux wire welding[J].Journal of Beijing Institute of Petrochemical Technology,2007,15(4):4-6.

[10]张振咏.长输油气管道的自保护药芯焊丝半自动焊[J].焊接,2006(4):51-54.

ZHANG Zhenyong.Semiautomatic welding long distance oil&gas transportation pipeline with self shield flux-cored wire[J].Welding,2006(4):51-54.

[11]刘海云,栗卓新,史耀武.自保护药芯焊丝工艺性评价[J].焊接学报,2011,32(5):101-104.

LIU Haiyun,LI Zhuoxin,SHI Yaowu.Evaluation on operational performance of self-shielded flux cored wire[J].Transactions of the China Welding Institution,2011,32(5):101-104.

[12]冯成功,陈龙,朱绍全.RMD气体保护焊与自保药芯焊丝半自动焊接技术在长输管道施工中的应用[J].焊管,2009,32(4):65-68.

FENG Chenggong,CHEN Long,ZHU Shaoquan.Application of semi-auto welding technology in the construction of long-distance transporting pipeline RMD GMAW and self-shielded FCAW[J].Welded Pipe and Tube,2009,32(4):65-68.

[13]宋绍朋,栗卓新,李国栋.自保护药芯焊丝韧化机理及电弧特性的研究进展[J].中国机械一[程,2010,21(14):1752-1757.

SONG Shaopeng,LI Zhuoxin,LI Guodong.Research progresses on toughening mechanism and arc characteristics of self shielded flux-cored wire[J].China Mechanical Engineering,2010,21(14):1752-1757.

[14]蒋曼,栗卓新,蒋建敏.自保护药芯焊丝的国内外研究进展[J].焊接,2003(12):5-8.

JIANG Min,LI Zhuoxin,JIANG Jianmin.Review on developing progress of self-shielded flux cored wire at home and abroad[J].Welding,2003(12):5-8.

本文作者:曾惠林 王长江 杨雪梅 王新升 刘然

作者单位:中国石油天然气管道科学研究院

廊坊东方职业技术学院

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助