摘 要:燃气管道翻转内衬(CIPP)修复工艺在国内的运用尚处于初级阶段,无论是国内自主研发还是国外引进的技术系统至今都没有一套成熟、科学的技术论证系统。这个现状一方面限制了该项技术在国内的进一步推广运用,另一方面也给燃气管网公司的工程质量监管及验收带来了极大的困难。本文结合所在企业多年在翻转内衬工艺施工和监管经验,尝试探讨该技术在今后施工过程中的质量验证方法,以供参考。

关键词:翻转内衬 修复后管道 压力测试 剥离试验 爆破试验

1 前言

管道非开挖修复技术的研究和应用主要是为了应对地处交通繁忙、开挖困难的城镇地下管网的腐蚀老化问题。现代城市地下、供排水、通讯等管道系统错综复杂,加上城市建设的大规模推进,管道受到破坏的可能性越来越大,腐蚀老化的问题也越来越严重。例如,北京城区的第一批高压燃气管道铺设于上世纪80年代,管道深埋地下,由于当时防腐技术水平限制,这批在役燃气输配主干线腐蚀情况就相当严重,已纷纷进入高隐患期,这批高压燃气管道的更新修复改造迫在眉睫。但是,在城区交通繁忙地段采取原有的开挖路面埋设新管的方式已无法满足新形势下城市建设的要求,非开挖管道修复技术就成为目前北京高压管网改造的最佳方案。该技术可大大减轻施工对交通和周围环境的影响,使大规模的管网改造成为可能,并能降低工程施工的实际成本。

非开挖管道修复技术,特别是CIPP翻转内衬技术目前在国内的应用还处于初步阶段,虽然对比传统开挖路面更换管道优势明显,但是对该项技术安全性、可靠性及适用性的技术论证系统却未相应地完全建立起来。一些建设方甚至是施工方都无法对技术进行科学地论证,并在工程中对施工质量进行同步检测、监控。

究其原由,主要是目前运用的成熟翻转内衬技术都由国外引进,一方面技术运用的时间并不长,技术检验的手段没有同步跟上;另一方面,也是国外技术提供方在材料特性及生产方面严格的技术保密工作所致。

在此前提条件之下,如何建立一套科学、完善的技术检验论证系统值得探讨,该系统的建立势在必行。这将为该技术以后在国内的推广运用创造前提。

从上世纪90年代末开始,北京燃气集团就开始在所属管网尝试运用翻转内衬修复技术,在过程中也相当注重对技术应用进行数据记录并加以总结。2011年还从德国引进了成套的高压翻转内衬修复技术及设备进行试验性运用,期间也开始集中组织专家及技术骨干展开充分的探讨,结合国外相关技术标准,逐步建立起一套针对翻转内衬技术的检验论证系统。下文是对该论证系统的初步介绍。

2 翻转内衬技术检验系统概述

翻转内衬技术的原理是通过特殊加压设备,将浸渍了特殊粘合剂的内衬软管翻入待修复管道中,翻转时内衬软管浸渍有粘合剂的内层被翻转到外面与旧管道内壁粘黏,在粘合剂固化后,最终在管道内壁形成具有气密性防腐防渗功能的内衬层,从而到达管道修复的目的。

在材料检测上,就需要对内衬软管及粘合剂的物理及化学属性进行技术检测,但由于国外材料提供方的技术壁垒,国内目前仍然无法进行。但由于欧美特别是德国、美国的材料生产商都有一套成熟稳定的质量控制体系,加上相关领域的技术规程完备,第三方检测机构的公正性、权威性及科学性值得信赖,材料供应方如果能够出具第三方权威检测机构根据相关技术规程进行的检测报告,该步骤目前可以不在国内再行实施。

例如,北京燃气集团所使用的高压翻转内衬技术就具备由位于波恩的德国燃气与水工业协会认证机构所颁发的技术认证证书,该技术通过了该协会属下恩格勒—邦特—实验室根据德国行业标准DVGW VP 404《运用编织软管对压力范恩4巴至30巴燃气高压管遭的修复》所进行的所有检测,证书明确标明该技术及材料适用于运行压力ZC3MPa的燃气管道修复。

在由国外权成技术机构对材料安全可靠性进行背书的前提下,技术使用方则必须自行形成一套科学完整的工程质量技术检测系统,保证技术在实施过程中的质量受控,保证技术运用后的安全性及可靠性。

参照德国工业标准DIN 30658-1《埋地燃气管道的修复密封方法第一部分:用于燃气管道修复密封的薄膜软管和编织软管,安全技术要求和检验》以及美国测试和材料协会标准ASTM F 2207-06《金属燃气管道原位固化成型衬管(CIPP)修复体系的技术标准》,在运用翻转内衬,即原位固化衬管成型修复技术修复后的管道,须抽查样管进行几个必要的试验。

这些试验全部在修复后管道上进行,或直接在工地现场实施,或截取样管进行,分别是修复后管道的压力试验,有分为强度试验和严密性试验,以及样管90°剥离试验和爆破试验。通过这几项试验,可以全面验证管道修复的施工质量和修复最终结果,基本可以构成对管道翻转内衬修复效果和最终结果的完整验证体系。

3 修复后管道的工程质量技术验证

3.1 压力测试

参考国内行业标准CJJ33—2005《城镇燃气输配工程施工及验收规范》及上文提到的相关德标及美标,在管道通过翻转内衬技术修复后、工作坑回填之前必须对管道进行强度试验和严密性试验。这两项试验也是目前国内城镇燃气输配工程验收的一个必要环节,其试验结果必须体现在验收竣工资料之中。

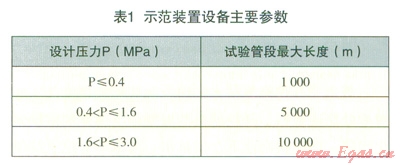

试验之前,应先对各个修复管段之间的焊接进行检验,检验合格后方可进行压力试验。压力试验应根据修复后管道的设计压力,分段进行,对管道长度具体要求见表1。

其中,严密性试验应在强度试验之后进行。

3.1.1强度试验

强度试验的试验压力一般是修复后管道设计压力的1.5倍,比如修复后管道的设计压力为1MPa,试验压力则为l.5MPa。在压力达到试验压力之前,应用发泡剂对管道两端法兰接头和不同修复段之间的短管焊接处进行检查,确认无泄漏后升压至试验压力,稳压时间应小少于lh。观察压力表,无压力降为合格。

3.1.2严密性试验

严密性试验的试验压力是修复后管道设计压力的1.15倍,仍以设计压力lMPa的管道为例,其试验压力为l.15MPa。严密性试验稳压的持续时间应不少于24h,试验期间应测量工作坑温度,试验期间每小时记录不应少于l次。

试验完毕后进行修正压力降计算,具体计算方式按照CJJ33—2005行业标准的计算公式12.4.5进行,修正压力降小于l33pa为合格。

3.2 90°剥离试验

90°剥离试验系整个修复质量检验系统最重要的一环,该试验得出的数据结果,可以直接反映从前期管道清理、翻转内衬到粘合剂固化整个翻转内衬修复施工过程中的质量。因为从内管壁喷砂清理的结果,翻转内衬过程中的压力控制,到固化过程中的保压情况和时间掌握,其结果都会影响修复后管道内壁上内衬材料的抗剥离强度。

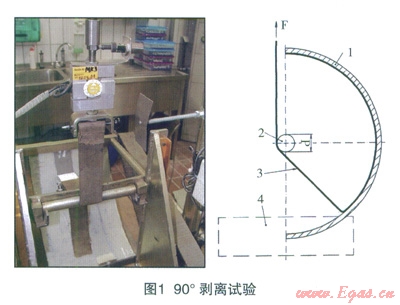

文章还需要特别纠正一个偏差,在国内相关行业标准也曾经对翻转内衬的抗剥离强度作出过规定,该行标规定应对翻转内衬修复后管道进行轴向剥离试验并给出指标。在多年经验的基础上,经过论证和试验研究,可以判断出该技术标准规定值得商榷。最重要的原因在于进行轴向180°剥离试验,无论剥离宽度是多少,通过粘合剂粘接在管道内壁上的内衬材料都存在一定弧度,轴向剥离时剥离点是在一条弧线上,而不在一个直线上,导致测试出来的内衬抗剥离强度值存在严重的偏差(测试值会比实际值高)。鉴于此,在相关的德国工业标准、行业规程和美国测试和材料标准里,都明确规定了材料的抗剥离强度应通过90°剥离试验来进行测试。该测试过程如下:

(1)取样:由于翻转修复时翻转段末端内衬的抗剥离强度最容易受到诸多施工因素的影响,因此,修复后管道的样管一般从翻转段末端截取,截取样管长度必须在500mm以上。截取样管后,必须在上面标明样管截取地点,内衬翻转段编号以及翻转日期。

(2)试验准备:在进行剥离试验之前,须从样管的中间段加工出5条宽为管径1/10的半环管,即弧度为l80°的环管,或者在样管上切割出宽度为1/2管径的半环管,之后通过震动切割锯将环管内壁的内衬径向切割成5段宽度为l/10管径的内衬条。例如,样管为DN500,则需加工出5条宽度为50mm的半环状带内衬的试样。

(3)试验过程:先从半环管上凿出不长于50mm的内衬,与剥离仪器的夹具相连。剥离测试匀速进行,剥离速度为10mm/min,过程中记录内衬的剥离强度。

(4)结果计算:计算每段剥离测试(前10mm及最后l0mm测试值不计算在内)的平均剥离强度值,之后再计算5段剥离测试均值,得出最终内衬抗剥离强度的平均值并作为剥离试验的最终结果。

参考ASTM美国测试及材料相关标准及DVGW德国行业规程,设计压力至0.5MPa的管道修复后内衬剥离强度必须不低于1kg/cm(10N/cm),设计压力0.5MPa以上至2MPa的管道,修复后内衬剥离强度则必须高于等于l.7kg/cm(17N/cm)。

3.3 爆破试验

爆破试验的目的在于,一旦金属管道由于腐蚀在修复前就已穿孔,或者修复后由于管道外壁腐蚀点不断扩大,甚至由于外力原因发生轻微破损,管道内衬能否在这些腐蚀、破损处白行承压并保证管道正常运行。

爆破试验所用样管可以在修复后管段的翻转两端或中间处截取,样管必须是待修复旧管道的一部分,长度至少在800mm以上,翻转前预先在待截取管道中间上半部分钻出一直径为50ram的圆孔,圆孔内测边缘打磨光滑,以免对翻入内衬造成损伤。翻转修复固化过程完成后,即可用液压断管器取出相应长度的试验用样管。

取出样管后,需在两端进行焊接封堵之前预先剥离出宽度为管径1/2的内衬,避免焊接产生的热量引起内衬材料燃烧。例如,DN500的样管,则需剥离出热影响区内宽度25mm的内衬。焊接封堵之前在样管热影响区内开孔焊接压力表接口及压力输入口。也可在样管上两端焊接法兰头,一端安装盲板,另一端安装预留了压力表接口及压力输入口的盲板。

爆破使用自来水作为试验介质。在封堵后的样管上连接压力表后,则可开始通过压力输入口对管内加水压,先将压力增至1.5MPa,之后降低加压速度,每20min升压0.1MPa,压力升至2.5MPa后停止加压并稳压lh,开孔处内衬无损坏则视为试验通过。

4 结语

通过以上几个试验,可验证翻转内衬修复施工的工程质量,并逐一检验该技术的安全性、可靠性、可持续使用性。从压力测试到剥离试验、爆破试验,基本涵盖了控制翻转内衬修复质量的重要技术指数。随着技术的继续发展,也不能排除需要完善验证体系的可能性,控制工程质量的技术指数也可能需要调整。

从上述试验来看,目前可验证的技术指标主要集中在工程质量控制方而,而反映材料物理特性的技术指标也只是间接涉及。随着应用经验的不断积累,技术了解的不断深入,该类技术指标的制定和测试也将相应发展和完善。

参考文献

1董蓟伟,孙明烨,曹国权等.非开挖翻转内衬技术在燃气管道修复的应用.中国燃气,2011;9

本文作者:董蓟伟 张芳 曹国权 刘鸿欢

作者单位:北京市燃气集团有限责任公司

北京天环燃气有限公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助