摘要:川东北海相碳酸盐岩气藏具有(异常)高压、高温、高产、高含酸性腐蚀气体的特点。完井测试过程中,测试管柱在不同工况下的轴向位移明显,测试管柱安全可靠性较差;多种腐蚀气体共存,含量高,机理复杂,对管柱材质的要求高;施工工艺复杂,优质、快速、取全、取准资料难度大;同时,安全风险也大。为了完井测试的顺利进行,通过对管柱力学性质、腐蚀机理的研究,优选了Φ89mm、110SS油管组合,并在对工艺技术调研的基础上,结合现场实践优化了APR完井试气配套工艺技术。所形成的川东北高温高压高含硫深井完井试气工艺配套技术,为该区和类同气田的勘探开发提供了技术保障。

关键词:四川盆地;东;北;温度;压力;硫化氢;气藏;开发;完井

川东北海相气藏以碳酸盐岩沉积为主,具有优越的油气地质条件,资源十分丰富。综合配套形成适应川东北气藏“超深三高”特征的勘探试气技术体系,加快海相气藏勘探开发步伐,为川东北地区的勘探开发提供技术保障具有重要的意义。

1 高含硫气井完井试气技术难点

川东北海相气藏储层最大埋深超过7000m,最大地层压力达到139MPa,最高地层温度超过160℃,最高无阻流量大于460×104m3/d,H2S含量高达20%,C02含量最高到32.66%。地质构造复杂,构造主体部位裂缝和溶洞相对发育,使完井试气工艺技术面临很多难点:

1) 在高温、高压、超深情况下,目前国内对管柱力学效应的计算薄弱,无法定量计算不同工况下管柱的形变;

2) H2S、C02分压高,腐蚀性强,腐蚀机理复杂,对测试管柱、井下工具的可靠性、稳定性、抗腐蚀性要求严格;

3) 川东北海相碳酸盐岩地层的漏失通道主要以裂缝和溶洞为主,而且地层处于勘探阶段,地层资料不清楚,压井、堵漏难度大。

2 完井测试管柱及试气工艺技术

2.1 测试管柱

2.1.1管柱力学研究

根据力学分析原理,井下管柱在自重、井筒压力、温度作用下产生鼓胀效应、温度效应、屈曲效应、活塞效应[1]。在这4种基本效应作用下,管柱发生轴向位移同时导致轴力改变。川东北气藏最大埋深超过7000m,各个工况中,必须考虑管柱的轴向位移以保证施工的安全。

针对川东北气藏管柱,修正了封隔器初始轴力计算模型,建立力学分析模型,计算不同工况下的管柱变形与受力情况。根据计算结果,结合施工情况,封隔器上部采用长400m加厚油管防止管柱屈曲导致泄漏;在对超深储层测试时,在测试管柱上增加上下2组伸缩短节,一组平衡酸压时降温管柱收缩,一组平衡放喷时升温造成管柱伸长;优化封隔器坐封压力,并根据不同的工况,控制环空压力,减少管柱在井简中的形变。

2.1.2管柱材质优化

根据测试资料,川东北海相储层H2S、CO2腐蚀介质的pCO2/pH2S都小于200。G.Fierrd、K.Mesamura及李鹤林、周计明等研究认为:在这种情况条件下,系统对钢材的腐蚀以H2S为主导,一般会在钢材表面优先形成一层FeS保护膜,此层腐蚀产物的存在影响具有较好保护性能的FeC03腐蚀产物膜的生成。系统最终的腐蚀性,则取决于FeS与FeC03膜的稳定性及其保护措施。应着重考虑H2S腐蚀的影响[2~3]。

根据川东北气藏腐蚀环境及抗H2S SCC实验、抗静态电化学失重腐蚀试验结果,表明HP-13Cr材质不耐H2S应力腐蚀,而95S、110SS等管材具有抗H2S腐蚀的性能,通过了NACE TM 0177-96标准在加载80%名义屈服强度下经720h不开裂的抗硫性能要求,对管柱的抗拉强度也影响不大,能够满足短期测试的要求。

2.1.3管柱尺寸及扣型优选

根据产能、携液、抗冲蚀和储层改造需要优化管柱尺寸,结合川东北井身结构,采用Φ89mm或Φ89+73mm组合油管;根据实验评价及现场应用优选国产气密封特殊扣(如WSP-1T、BGT-1)能满足测试要求。

因此,根据管柱力学,考虑腐蚀环境、经济因素及安全风险,川东北含硫气井短期测试管柱要求抗拉安全系数在80%名义屈服强度下选取1.8,抗内压安全系数选取1.25,抗外挤选取1.125。优选Φ88.9×9.52mm油管及Φ88.9×6.45mm油管组合进行测试,材质要求为95S或110SS及以上级别,油管扣型为气密扣[4]。自应用以来,现场未发生一起因油管材质和强度导致的事故。

2.2 测试工艺技术研究

2.2.1 APR测试技术

川东北海相碳酸盐岩气藏测试过程中,测试工具在井筒内承受的温度高、压力大、酸性腐蚀强,对测试工艺及测试工具都有很高的要求。根据川东北气藏情况,优选具有全通径、承压能力及耐温能力相对较高、应用范围广的APR测试技术及配套工具。APR测试工艺适合于深井、斜井测试,主要特点如下[5~7]。

1) 采用RTTS封隔器封隔环形空间,避免套管头及上部生产套管承受高压及酸性气体的腐蚀。

2) 整个测试管柱全通径,在测试过程中可同时进行电缆或钢丝作业。

3) 井下测试阀靠环空加压操作,可不动管柱进行替浆排液测试、负压射孔诱喷排液测试、常规射孔酸压排液测试、超正压射孔酸压排液测试、气举排液、循环替液、井下开关井等试气测试作业,同一套管柱能够满足多项工艺的需要,从而也减低了封隔器失效的风险。

4) 有利于进行正常压井和应急压井作业。

5) 技术成熟,工艺可靠,具有时效性、经济性,安全性较高。

APR测试工艺技术通过在川东北气藏实践中不断总结,进行了完善和革新,逐步配套了系列TCP+APR测试主体工艺技术,适应了对“三高”气藏进行勘探测试。

2.2.1.1 增加工具的可靠性

分析井下工具特点、功能,结合川东北“三高”特征,川东北气藏引进了承压28000PSI的RDS、RD阀,加强型水力锚等,提高了管柱的承压和密封能力,增加了工具的安全可靠性,满足了川东北高压深井测试的需要。

2.2.1.2 优化形成简单可靠的管柱结构

针对不同测试目的,川东北气藏形成了以“负压射孔-测试联作、超正压射孔-酸压-测试联作”为核心的优快APR测试技术。

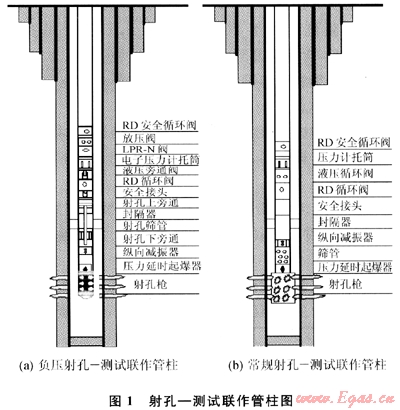

1) APR射孔-测试联作管柱

负压射孔-测试联作管柱(图1)引入LPR-N阀,适用于储层物性相对较差的中、低压气层。在保证工具安全的情况下,油管内掏空,利用射孔旁通通过环空加压起爆,形成负压射孔,有效的降低射孔液对地层的污染,同时,利用较大的压差,地层流体对射孔弹造成的压实带进行冲洗,对解除近井地带的污染有一定的作用。求产结束后,利用LPR-N阀实现井下关井测压力恢复,测压力恢复结束后再利用RD安全循环阀进行压井,若发生漏失,则利用RD阀进行堵漏压井。

常规射孔测试联作只能从油管加压射孔,射孔测试求产结束后环空加压打开RD安全循环阀,利用RD安全循环阀实现井下关井以及循环压井,RD循环阀作为地层发生严重漏失情况下堵漏通道。该种测试联作管柱只能实现一开一关测试,适用于高压地层的测试。管柱适用于高压地层测试。

2) 储层改造-测试联作管柱

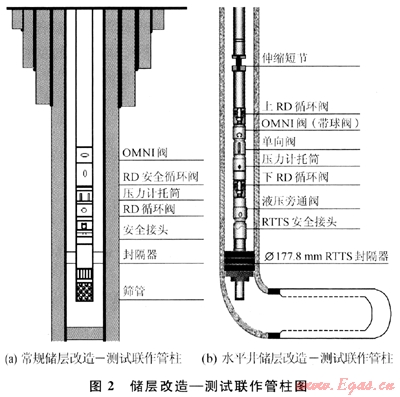

川东北气藏采用以OMNI阀为主要结构的储层改造-测试联作管柱(图2)。

常规储层改造-测试中由于OMNI阀球阀在较大压差下开启困难,在钻井液中密封性能差,因此在联作管柱中一般不使用球阀。0MNI阀在井下可以反复开关,可进行前期替酸、后期排酸、液氮气举等作业。

在水平井储层改造-测试联作管柱中,水平井由于封隔器座封位置高、水平段长、储层改造规模大,相比直井改造测试后的压井、堵漏难度更大,卡钻风险更高。引入了单向阀形成了水平井储层改造测试联作管柱。单向阀是靠破裂盘控制,环空加压开启,具有通径大(内径57mm),单向流动的特点。利用该套工具组合能够实现封隔器座封后替浆、测试、井下关井、循环堵漏压井,能够满足测试要求。

3) 射孔-酸压-测试三联作管柱

射孔酸化测试三联作相对于先射孔测试后酸压测试的二次施工模式,不仅能缩短试气周期,有效压缩测试成本的目的,而且能减少射孔测试后压井液对地层的二次污染,特别是深井、高温高压低渗井,还会解除钻井液性能不好导致钻井液沉淀的井下复杂情况(图3)。

负压射孔-酸压-测试联作管柱可以在射孔后测试地层的自然产能再进行酸压施工。

超正压射孔酸压联作测试工艺具有在射孔后不用再操作阀件就可连续进行酸压,可充分利用超正压射孔产生的高压聚能流体对地层形成的部分微裂缝,降低注酸压力,快速注入常规酸对井筒近井地带的地层进行处理,也利用酸压的压力提高射孔压力的传播。川东北通过实践运用,其对降低地层破裂压力有明显的效果。

2.2.1.3 施工参数优化及压力控制

APR测试管柱施工参数设计及压力控制,与管柱结构、施工工艺息息相关。可采用环空限压→压力等级个数→环空操作压力→油管回压的APR测试压力控制计算方法进行施工参数优化及压力控制设计。

1) 遵循油套环空最大施工泵压满足套管承压能力、测试工具耐压能力及测试油管强度要求的原则,确定环空最高限压。

2) 压力级数取决于工具,每一个压力操作工况代表了一个压力等级,一般情况下最小操作压力为多次开关阀压力,最大操作压力为RD循环阀开启压力。测试工具每个压力等级之间的安全压力值应不低于7MPa。

3) 管柱结构不同,操作压力的计算方法不尽相同。射孔起爆压力应高于测试阀推荐操作压力10MPa左右;酸压作业时为提高泵注排量,同时保证封隔器或井下管柱的安全,需在环空施加一定平衡压力,平衡压力=p泵+p油管-p摩阻-p环空-p抗内压/K抗压。

4) 环空加压操作APR测试工具时,为保证井下管柱的安全、确保封隔器不解封,需控制油管内回压,回压=p泵+p环空-p油管-p抗外挤/K抗挤。

2.2.2压井堵漏技术

川东北海相气藏地层压力变化大(地压系数1.1~2.28)、裂缝溶洞相对发育、破裂压力与地层压力相近、酸蚀裂缝易漏失,但管柱过流面积小,压井堵漏处理难度大。

通过不断总结,形成了一套川东北试气压井堵漏技术。

常压井——压力系数接近或低于1的气井,采用体膨型化学堵漏剂与桥堵复合的堵漏工艺技术。

高压井——根据工具的通径,优选直径小于3mm的非纤维状堵漏材料,多种堵漏材料复配,增加堵漏剂浓度的二级桥结堵漏浆体系:一级浓度15%~18%、二级25%~28%。

前期多口井堵漏后出现卡钻事故,分析到APR测试管柱中堵漏通道不畅通是堵漏失败和卡钻的主要原因之一。经过论证及实践,在封隔器上部增加1个RD循环阀,有效解决了堵漏通道的难题。

目前堵漏工艺和技术已取得长足的进步和发展,基本上能满足川东北“三高”气藏压井堵漏需要,后期没再出现因堵漏卡钻的事故。

2.2.3高效复合排液技术

通过在酸液中加入起泡剂、全程伴注液氮或段塞液氮酸压、投入固体起泡剂助排、液氮吞吐等复合排液技术,解决残酸或积液返排的问题。

3 现场应用及效果

Y1-C1井井深超过7427m,储层温度达到158℃;YB1井长兴组储层改造井底施工压力达到212MPa、产出物中H2S含量为268g/m3,C02含量为32.66%;HB2井飞三段完井液密度2.35g/cm3,无阻流量超过460×104m3/d。通过对测试工艺及管柱结构的创新,在各种极端条件下,川东北气藏实现了一趟管柱实施射孔、酸压、测试、替喷、诱喷、堵漏、压井一次性成功作业。

4 结束语

川东北气藏APR完井试气工艺技术及配套技术通过严格仔细的基础研究和工程技术优化,基本上解决了高温井、高压井、高产井、高含H2S井等多种工况的试气测试难题,为中国石化天然气储产量的良性接替和川气东送建设工程作出了一定的贡献。

参考文献

[1] 高德利.油气井管柱力学和工程[M].东营:中国石油大学出版社,2006.

[2] 何生厚.高含硫化氢和二氧化碳天然气田开发工程技术[M].北京:中国石化出版社,2008.

[3] 郑新权,陈中一.高温高压油气井试油技术文集[M].北京:石油工业出版社,1997.

[4] 张庆生.普光高含硫气田采气管柱的优选[J].天然气工业,2009,29(6):91-93.

[5] 李相方.高温高压气井测试技术[M].北京:石油工业出版社,2007.

[6] 付德奎,郭肖,杜志敏,等.高含硫气藏硫沉积机理研究[J].西南石油大学学报:自然科学版,2009,31(5):109-111.

[7] 李士伦,杜建芬,郭平.对高含硫气田开发的几点建议[J].天然气工业,2007,27(2):137-140.

(本文作者:苏镖 赵祚培 杨永华 中国石化西南油气田分公司工程技术研究院)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助