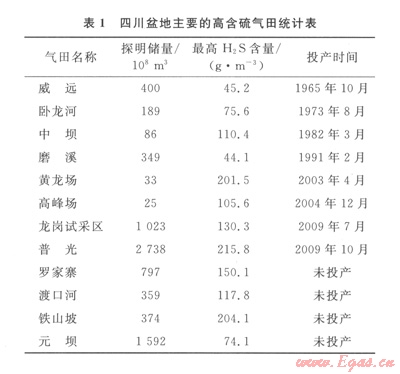

摘要:我国高含硫天然气资源丰富,开采潜力大,但其资源利用面临腐蚀性强、成本高、毒性大、事故后果严重等难题。为此,总结了中国石油天然气集团公司近年来在深层高温、高压、大产量高含硫天然气开采中产能测试、完井及改造、集输与腐蚀控制、脱硫与硫磺回收、安全环境风险防控等方面开展技术攻关所取得的创新成果:①高含硫气井产能测试技术非稳态测试用时减少50%,平均误差为7.5%,试井测试深度达7

关键词:川渝地区 高含硫气田 开采 产能测试 完井及改造 腐蚀控制 脱硫 硫磺回收 风险防控

1 高含硫气田概况

天然气属于清洁能源,大力发展天然气工业是中国重大能源战略决策。中国高含硫天然气资源丰富,开发潜力巨大。截至2011年,中国累计探明高含硫天然气储量约1×l

2 高含硫气田开采的难点

中国高含硫气田普遍具有气藏埋藏深、地质条件复杂、压力高、含水、多位于人口稠密地的特点,资源开采面临腐蚀性强、成本高、毒性大、事故后果严重等难点。

2.1 地质特征复杂

中国高含硫气藏多为深层、高温、高压气藏,气藏非均质性强,常伴有地层水。目前已经发现的高含硫气藏最大埋深为7

2.2 开采评价要求高

与大型高含硫气藏开采配套建设的天然气净化厂、集输管网投资大,建设工程量大,难于沿用常规气藏逐步完善产能建设的开发模式。一次性规模化建设投产的开采方案对气藏早期描述、产能快速评价等开采早期评价技术提出了更高要求。

2.3 开采工程技术难度大

高含硫气藏含有硫化氢、二氧化碳和有机硫,其开采工程技术更为复杂。高含硫气藏的安全清洁高效开发对完井技术、井筒工艺及工具材质、压裂酸化液体系和增产改造工艺技术都提出了更高要求,同时,集输过程必须解决腐蚀监测与控制的难题,净化工艺必须满足大规模天然气处理和严格的污染物排放标准要求,安全环保方面必须实现气田水、硫化氢的零排放。

2.4 环境与安全风险高

高含硫气藏多位于多山、多静风、人居稠密地区。高含硫天然气腐蚀性强,所含硫化物毒性大,钻完井、地面集输、天然气净化等生产环节一旦出现问题将造成严重的环境与安全事故。

3 高含硫气田开采技术及取得的创新成果

掌握大型高含硫气田开采技术是一个国家或国际综合性能源公司油气资源开采实力和工程技术水平的集中体现。国外少数国家虽然掌握了高含硫气田开采技术,但技术不转让且服务费用高。

中国石油西南油气田公司在攻克中低含硫气田开采技术难关的基础上,从2000年开始组织了多轮高含硫气田勘探开发的专项课题攻关,在高含硫气田开采产能测试、完井及改造、集输与腐蚀控制、脱硫与硫磺回收、安全环境风险防控等方面取得了重大进展,特别是2009年7月龙岗二、三叠系礁滩气藏顺利投产,在国内率先实现大型超深高含硫气田的安全开采,标志着中国已经拥有具有自主知识产权的大型高含硫气田安全开采及硫磺回收技术。

3.1 自主研发了深层高含硫气井产能评价测试及分析技术

通过改进实验设备和流程,采用电镜扫描仪与能谱分析仪首次掌握了元素硫膜状沉积形态及其对气相渗流的影响,由此建立了高含硫气井试井设计计算方法,提供了定量预判测试分析方法有效性和可行性的技术手段,填补了国内高含硫气井井下测试技术盲区,带动了相关技术的快速发展。

基于高含硫气井渗流模型和二项式产能方程研究,建立了渗流率和地层压力约束的改进单点测试产能评价方法,与传统的“一点法”比较,评价方法的最大误差从280.5%降到了21.6%,平均误差从23.1%降到了7.5%。应用自主研发的高含硫气井试井设计技术,解决了根据非稳定测试数据推算稳定流动数据、进而计算稳定产能的难题,奠定了高含硫气井产能快速评价技术的理论基础。

自主研制了全通径井下测试工具,将影响大产量气井产能评价准确性的节流表皮系数从大于10降到小于l;创新形成了满足井深7

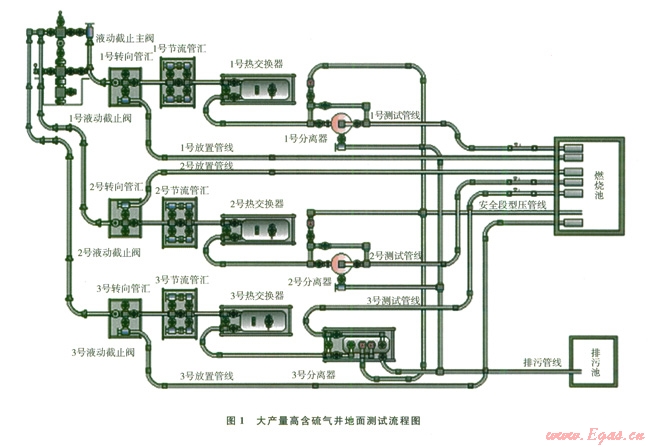

自主研发了适用压力35 MPa的抗硫蒸汽热交换器、适用压力l0 MPa的抗硫两相分离器、适用压力1 MPa的抗硫缓冲计量罐、改进型适用压力l05 MPa的RTTS封隔器、远程数据自动采集及安全控制系统,使高含硫气井地面测试能力从30×

图1为大产量高含硫气井地面测试流程图。

以腐蚀评价试验为基础,研制并配套完善了井下测试工具及地面控制系统,创新形成了高含硫、大斜度、大产量气井测流压设计方法以及试井测试安全控制技术,气井测试产量由30×

基于裂缝-孔隙型储层的气水渗流机理及含硫气藏水体沿裂缝发育带侵进的物理背景,创新建立和求解了双重介质储层生产井区径向渗流与水侵区线性渗流耦合数学模型,形成了水侵动态分析及预测技术,首次实现了早期产水及地层水侵对气井产能影响的预测,已成功应用于l2个年产天然气56×108 m3的重点含硫气田,实现了气田产水的早期整体治理,维护了气田产能。

3.2 自主研发了以井筒防腐、分层改造工具、酸液及作业安全为核心的高温高压高含硫气井完井和增产改造技术

在国内首次建立了封隔器完井过程中的井筒温度分布及环空压力预测模型,预测误差小于6%,率先提出了复杂工况条件下封隔器完井管柱三轴应力校核的高含硫气井完井设计和现场施工的控制参数设计方法,现场施工成功率达l00%。

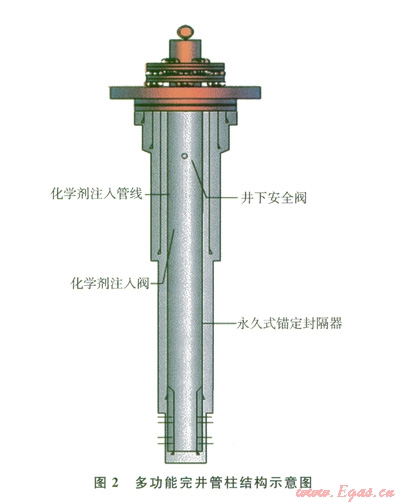

在室内和现场评价的基础上,研制了井下缓蚀剂,形成了使用适宜材质和化学剂的综合防腐技术;针对不同硫化氢含量和产量的天然气气井,研制了带化学剂加注通道和紧急井下切断装置的多功能完井管柱;编制了《含硫化氢气井井下作业推荐作法》等2项行业标准。

在国内首次以安全屏障分析为核心,结合井下漏点与氦气密封检测技术,形成了井筒安全性评价技术,防控了异常带压气井生产安全风险,应用该技术避免了8口环空异常带压气井的废弃。

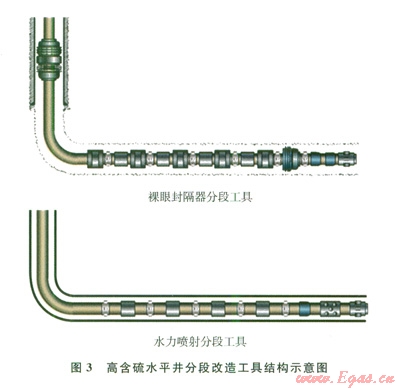

独创了不动管柱水力喷射分段工具,解决了国外工具带压上提油管导致井控风险高的问题,可实现不动管柱9级分压;率先实现了裸眼封隔器分段工具的国产化,达到国外同等技术水平,降低成本75%,可实现12级分压。上述2套工具抗温

针对高温深井高含硫储层酸岩反应快、井底吸酸压力高、层间物性差异大等难题,自主研发了高温转向酸、降滤失酸、高温加重酸等5套酸液体系。使用该技术后,残酸沉淀量由2.76 g/L降到0.39 g/L,酸液腐蚀速率从58.

3.3 形成了高含硫气田地面集输及腐蚀控制技术

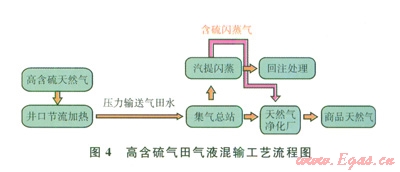

自主研发了以控制流态为核心的气液混输技术,在国内首次界定了输送介质的最大、最小流速,减缓了管内液体沉积对管道的腐蚀,确保了缓蚀剂的应用效果。首次在国内高含硫气田应用气液密闭混输技术,高含硫气田水经闪蒸脱气后集中处理回注,含硫闪蒸气集中进入后续硫磺回收装置,实现了气田水和硫化氢全程零排放,每年回注气田水400×

建立了实验室高含硫工况模拟评价指标,提出了L360等抗硫管材的制造和施工技术要求,实现了国内高钢级管材在高含硫气田的首次应用,改变了依靠国外进口抗硫管材设备的局面,降低工程投资3%~5%。研发了高含硫集输管线的焊接工艺,制订了焊接材料和焊后热处理技术要求、抗氢致开裂和硫化氢应力腐蚀的验收标准,提高了焊接质量和焊接效率,确保了高含硫气田地面集输管网的安全运行。

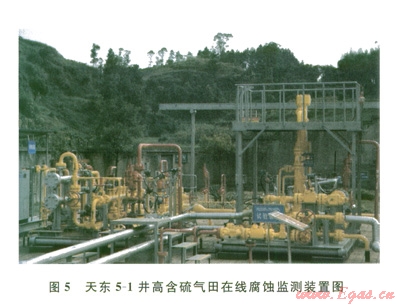

自主研发了国内首个高含硫气田在线腐蚀试验装置,形成了可变流速、气液两相高压在线腐蚀监测技术,可在实际流态条件下对材料耐蚀性能进行在线监测,验证材料和焊接工艺在现场应用的可靠性。图5为天东5-1井高含硫气田在线腐蚀监测装置。

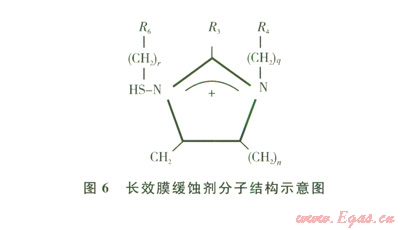

通过改进缓蚀剂分子结构,引入巯基基团,增强了缓蚀剂的吸附成膜性能,与国外同类产品相比缓蚀剂的膜持久时间由10 d提高到45 d。应用了清管器预膜技术,解决了长距离管线缓蚀剂均匀保护和残余药剂回收的技术难题。首次在四川龙岗高含硫气田进行了全流程管线整体应用清管器预膜技术。图6为长效膜缓蚀剂分子结构示意图。

自主开发建设了适用于高含硫气田的数字化腐蚀监测系统,实现了腐蚀控制可视化管理;自主研发了缓蚀剂残余浓度分析、氢渗透测试和ER腐蚀监测温度补偿技术,为高含硫气田腐蚀控制提供了准确的技术资料,将气田的腐蚀速率从2.

3.4 自主研发了高压高含硫天然气大规模处理的净化技术

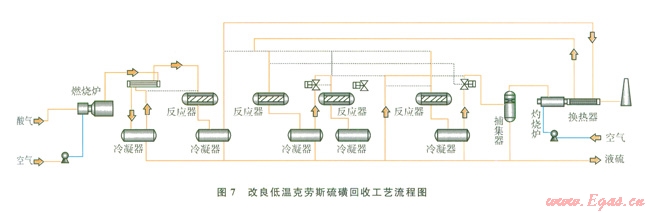

通过增加再生切换前的预冷步骤和再生前的冷凝去硫步骤进行了流程创新,发明了改良低温克劳斯硫磺回收工艺并形成了工艺设计包(图7),硫磺回收率由常规克劳斯工艺的92%提高到99.45%,高于国外同类工艺指标。创新利用灼烧炉烟气热能作为再生热源,回收热能l l25 kW/a,已建成3套大型含硫天然气净化装置。

为了提高溶剂体系对有机硫的物理溶解能力,促进有机硫的水解,用配方溶剂代替了单一的甲基二乙醇胺溶剂,有机硫脱除率由40%提高到85%,H2S脱除率超过了99.98%。首次在国内测定了有机硫在脱硫溶液中的平衡溶解度,并建立了相应的工艺计算模型,可为自主设计高含硫净化装置提供技术支持。

创新研制出克劳斯催化剂、尾气加氢催化剂和其他特殊硫磺回收工艺用催化剂8种。催化剂的推广应用使装置S02外排量由71.49 t/lO

研发了天然气组成分析、硫化氢及有机硫分析等辅助技术,研制了3种国家一级标准物质,建立了17项天然气组分分析方法,皆成为国家标准,为控制中国商品天然气质量、确保天然气净化装置安全平稳运行提供了准则。

3.5 创新建立高含硫气田开发安全、清洁生产系列技术

首次针对含硫天然气开发环境影响突出、准确预测评价难度大等技术瓶颈,通过现场测试、风洞模拟实验、多年跟踪评价等手段,创新建立了一整套复杂地形条件下高含硫气田开发的大气、地下水、生态等各环境要素影响预测评价技术体系,为高含硫气田区域污染防治提供了依据。

自主研发了基于复杂地形条件下高含硫气田开发的定量风险评价方法和软件,使丘陵及中、低山地带的评价精度超过了50%,在国内首次实现将三维扩散模拟结果应用到定量风险计算,为复杂地形条件下高含硫气田开发的安全防护距离及应急计划区确定提供了科学依据,从源头实现了气田安全生产。

自主研发了适合高含硫气田钻井废泥浆的固化剂“泥浆复合胶粘剂”,研发了废泥浆制免烧砖工艺和制砖装置。免烧砖的砖体强度达到MU10标准砖的强度,浸泡水质满足环保标准要求,实现了废弃物的资源化利用。

创新应用GIS技术、无线通信技术、三维复杂地形的H2S(S02)扩散数字模拟技术、定量风险评价技术、MM5中尺度气象模拟技术等,配置了消防中心、抢维修中心、安全庇护所、环境应急监测系统、应急报警系统、自动气象站等,建立了三维地理信息应急系统管理平台,具备事故状态下现场气象参数、有毒污染物影响范围、影响人口分布、应急资源等综合数据调配功能,为事故发生后的快速高效响应和现场应急指挥决策提供了支持,该技术在四川龙岗气田已建成并投入使用。

相关技术成果与国内外同类技术的对比情况如表2所示。

表 2

4 结论及建议

1)上述研究攻关成果由中国石油西南油气田公司统一协调、组织了专人进行项目推广,开展了规模化工业应用,建成了中国首个高含硫气藏开采先导试验基地,建设了国家重大科技专项——四川龙岗地区大型碳酸盐岩气藏开发示范工程区,已在四川盆地建成了处理含硫天然气150×

田推广应用,为“西气东输”二线工程提供了资源保障,近3年来已累计开采含硫天然气322×

2)2012年2月,中国石油西南油气田公司组织完成的《大型高含硫气田安全开采及硫磺回收技术》获国家科技进步二等奖,这是中国在高含硫气藏开采领域授予的第一个也是目前唯一1个国家科技奖励。该成果为清洁安全开采已探明的约1×

3)在取得进步的同时也还应当清醒地看到中国高含硫气田开发的总体技术水平与国外还有一定差距,表现在高含硫气田开采技术的整体性、系统性和配套性不够,核心竞争力和原始创新能力有待提高,基础理论和实验技术能力有待进一步提升,部分关键设备、工具及材料还依赖引进,高含硫气藏开采系列规范和标准体系有待建立和完善,相关技术工程化应用初获成功仍需持续跟踪评价。

4)为了加快高含硫气田安全开采技术的进一步完善和配套,建议在现有成果的基础上,依托已建成的中国石油高含硫气藏开采先导试验基地,整合国内本领域的优势学科和研究力量,在四川盆地尽快建成国家层面的技术研发和工程应用平台,并使之成为高含硫气田开采领域核心技术的创新基地,促进本领域自主创新能力的提升。同时,通过市场机制实现技术转移和扩散,提供成熟的工艺技术及其产品装备,实现开采技术工程化和产业化应用示范,增强产业核心竞争能力和发展后劲,推动天然气工业快速发展。

参考文献

[1] 何生厚.高含硫化氢和二氧化碳天然气田开发工程技术[M].北京:中国石化出版社,2008.

本文作者:常宏岗 熊钢

作者单位:中国石油西南油气田公司天然气研究院中国石油天然气集团公司高含硫气藏开采先导试验基地

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助