摘要:高含硫气井因H2S含量较高,其天然气水合物形成温度较高,井筒及地面集输系统在冬季生产过程中极易形成天然气水合物,严重影响安全生产。为此,分析了高含硫气井集输系统发生天然气水合物堵塞的原因,在现有集输系统适应性分析的基础上,结合天然气水合物形成的边界条件,提出了高含硫气井集输系统天然气水合物的防治措施:井筒加注防冻剂或解堵剂;清洗井底脏物和天然气水合物;站场设备采用水套炉和电伴热加热,应用聚氨酯硬质泡沫塑料保温材料进行绝热保温;集输管线加注天然气水合物抑制剂;进行集输系统适应性改造;合理控制计量温度;制订合理的清管周期。

关键词:高含硫气井;集输系统;天然气水合物;冰堵;天然气水合物抑制剂;绝热保温;适应性改造;清管

高含硫气藏是指产出的天然气中含有硫化氢、硫醇以及硫醚等含硫物质的气藏。高含硫气井是指产出的天然气中硫化氢含量在30~150g/m3的气井。由于高含硫天然气中含有H2S气体,其天然气水合物形成温度较高,在天然气生产和输送过程中,井筒、站内设备及管线在气流速度变化较大、气流温度较低时易发生冰堵。一旦有天然气水合物形成,轻则使气流通道减小,重则将导致管道或设备堵塞,严重制约高含硫气井的开发,影响安全生产。因此,开展高含硫气井集输系统天然气水合物形成条件、影响因素及堵塞原因研究,提出天然气水合物防治措施,对高含硫气田的安全生产具有重要的现实意义。

1 高含硫气井天然气水合物堵塞及其危害

1.1 天然气水合物形成条件及影响因素

目前已发现的天然气水合物按其微观结构可分为Ⅰ型、Ⅱ型和H型3种类型。在采输过程的热力学条件下,通常乙烷以上烃类含量不高的天然气主要形成工型天然气水合物[1~3]。天然气水合物的形成主要与压力、温度和天然气组分等因素有关。其必要条件为:①气体处于水汽饱和或过饱和状态并存在游离水;②有足够高的压力和足够低的温度。此外,气体流速和流向突变产生的气体扰动、管内气体压力的波动、H2S等酸性气体的存在和微小天然气水合物晶核的诱导等[4],都会加速天然气水合物的形成。

1.2 高含硫气井天然气水合物堵塞及危害

川东地区从20世纪60年代开始进行高含硫气藏开发的先导性试验(试验井卧63井,H2S含量491.49g/m3),截至目前,已投产高含硫气藏6个、气井50口,现有生产气井37口,H2S体积分数为2.78%~9.26%,日产天然气206×104m3左右。据统计,2005—2009年间,川东地区高含硫气井共发生天然气水合物堵塞193次,影响产气量264.15×104m3/d.其中,2005年冬季管线和站内设施发生堵塞64次,影响产气量116.3×104m3/d。

集输系统一旦发生天然气水合物堵塞,处理起来非常困难。为了清除天然气水合物,首先必须确定形成天然气水合物的位置,然后采取压产和热水冲淋等处理措施,严重时只能采取关井、降压放空和清管通球等方式解除堵塞,既费时又影响正常生产。如果管线中有2个天然气水合物堵塞段,由于气体在通过堵塞段时从高压变为低压,温度会降低,又会形成新的天然气水合物堵塞段,就需要花费更长的处理时间,造成的经济损失更为严重。

2 天然气水合物堵塞原因分析

2.1 硫化氢含量较高,天然气水合物形成温度高

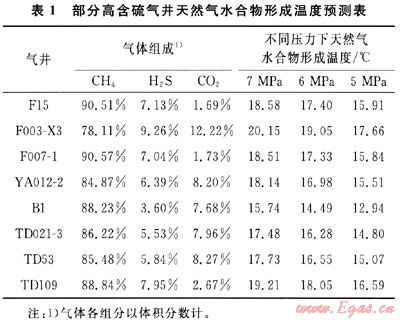

天然气的组成是决定是否生成天然气水合物的内因,其他因素则是影响天然气水合物形成的外因。天然气中H2S含量越高,天然气水合物形成的温度就越高。部分高含硫气井天然气水合物形成温度的预测结果见表1。从表1可知,在节流后的压力条件下高含硫天然气水合物的形成温度为16~20℃,大大高于冬季站场管线所处的环境温度(5~10℃),势必造成天然气水合物堵塞。

2.2 输气压力高、冬季持续低温

天然气的压力越高,其水合物形成的温度就越高。由表1可知,F15井输压为7.0MPa时,天然气水合物形成温度为18.58℃;输压为5.0MPa时,天然气水合物形成温度为15.91℃。因此,采取降压开采,有利于降低高含硫气井发生天然气水合物堵塞的几率,这也是部分高含硫气井实施增压开采以后,不再受冬季低温影响而发生天然气水合物堵塞的主要原因。

2.3 站内设施变径处产生节流效应

站内设施的堵塞主要集中在埋地管线积液处、分离器出口变径处(分离元件)、排污阀、弯头、三通和分离器积液包等部位。这些部位由于节流降温效应,加上未采取加热保温措施,必然会发生天然气水合物堵塞。以F15井为例,计算天然气流经气液分离器分离元件时温度和压力的变化,结果表明当气流通过分离元件时会产生0.4MPa的压降,温度降低2℃左右。一旦有天然气水合物形成,管线的流通面积会更小,进一步加剧节流效应。

2.4 管线起伏较大,导致管线积液

积液是导致管线发生天然气水合物堵塞的另一原因,导致积液的原因是:①部分气井井口温度较高或出站计量温度控制较高,如F003-X3井为气液混输,出站温度高达50℃左右,进入管线下游末端温度仅为13℃,增加了管线的含水量;②管线高低起伏较大,大量凝析水或气田水易聚积在管内低洼处,不仅使天然气与积液形成段塞流,增大流动阻力,更会因节流效应导致天然气输送温度降低,最终形成大量天然气水合物堵塞管线。如某高含硫天然气管线海拔高差近400m,且V形管较密集,生产和清管通球过程中曾多次发生堵塞,清管球筒中发现大量天然气水合物,平均每周需清管通球1次,周期最短时仅间隔2d。

2.5 井筒中大量脏物的影响

从高含硫气井生产情况看,钻完井的残留物、生产过程中加注的缓蚀剂及腐蚀产物等,也会引起井筒和地面设备管道堵塞,造成气井不能正常生产。如TD109井因钻完井过程中漏失泥浆过多,开井生产时堵塞油管,气井至今不能正常生产。2009年冬季井筒堵塞24次,主要表现为生产过程中油压不断下降,产量下降,2009年1月28日至3月20日发生12次堵塞,产量均为零。分析认为井筒内有加剧天然气水合物形成的晶种存在,加上井温偏低,遇凝析水便会形成天然气水合物堵塞,但不排除有单质硫沉积的可能性。

3 天然气水合物防治对策及效果

天然气水合物堵塞的防治措施,主要有脱水法、加热法、降压法和添加天然气水合物抑制剂法[5~8]。其中脱水法主要是对集输干线来气进行三甘醇集中脱水,降低水露点,使天然气失去形成天然气水合物的基础;降压法则主要用来排除在输气管道中已形成的天然气水合物。实践证明,放空泄压用于现场解堵非常有效,但必须是在环境温度高于0℃以上的条件下进行,否则,天然气水合物分解了,但又会立即引起冰堵[9]。

川东地区高含硫气井天然气水合物防治措施为:井筒加注防冻剂或解堵剂;站场设备采用水套炉加热和电伴热;集输管线加注天然气水合物抑制剂;进行集输系统适应性改造,并辅以定期清管通球等。近年来,除新投产管线在不具备防冻剂加注、清管作业条件下发生过冰堵外,其余管线均实现了零冰堵,站内设施的冰堵也基本上得到了遏制。

3.1 井筒解堵效果分析

TD5-1井投产初期,井底脏物堵塞井筒,每天生产几小时后关井,放空解堵后再生产,断断续续生产46d后,生产逐步趋于正常。2004年12月井筒又发生堵塞,2005年1月29日解堵成功复产。2007年8月20日试井结束后以10.0×104m3/d的产量开井生产,2d后井筒开始出现堵塞现象,油套压波动较大,曾几次平输压关井,经现场加注三甘醇解堵、放喷后,气井仍然有堵塞现象,从8月底至9月末,多次加注防冻剂和三甘醇解堵作业,但效果欠佳,堵塞仍未得到解除。分析认为:该井堵塞主要为天然气水合物堵塞,与硫沉积和加注的缓蚀剂有关。因此,决定对该井进行酸洗。

2007年10月29日,向井内注入甲醇、CT4-12B和CT4-12A清洗液组合配方,利用甲醇和CT4-12B清洗井底脏物和天然气水合物,再用CT4-12A清除硫和有机堵塞物,29日结束放空倒入生产,因井筒堵塞未完全清除,11月3日、11月4日再次酸洗后倒入生产,气井恢复正常生产。

由于高含硫天然气形成的天然气水合物中可能存在单质硫,而目前未使用溶硫剂,乙二醇不能有效防治单质硫堵塞,同时,受完井方式的影响,井筒加注防冻剂、硫溶剂存在一定的难度,因此TD109井井筒堵塞未得到根本解决。

3.2 地面站场设备天然气水合物防治效果分析

3.2.1设置重点监控对象,密切观察前后压差

加强井站巡检工作,密切观察分离器分离头前后压差和过滤分离器压差变化情况,不具备压力观察条件的,可采取红外线监测仪测试其温度变化。

3.2.2采取加热或绝热保温措施

针对分离器分离头、积液包及部分弯头、调压阀等易堵部位,采取热水冲淋、安装电伴热装置和加装保温材料等保温措施。如某站计量装置导压管(硫化氢含量高)冬季易出现冰堵,安装伴热带、保温箱后,未出现冰堵,进汇管前调压阀安装聚氨酯硬质泡沫塑料进行绝热保温后,防冰堵效果良好。

3.3 集输管线天然气水合物防治效果分析

3.3.1加注天然气水合物抑制剂

加注天然气水合物抑制剂是目前高含硫气井集输管线防止天然气水合物形成的主要措施之一,关键在于制订合理的加注制度,总体上应遵循“少量多次,,的原则,尽量缩短加注周期,延长加注时间,做到均匀雾状加注。

3.3.1.1 药剂选型

目前使用较多的是传统热力学抑制剂乙二醇和动力学抑制剂CT5-54。根据川东气候条件,选择乙二醇较合适,但操作温度低于-10℃时不宜使用;部分站内设备的临时解堵,可利用废甘醇;CT5-54作为一种新型研发的天然气水合物动力学抑制剂,在B1井、F15井2条集输管线开展现场试验,防冰堵效果显著:试验期间未出现过1次冰堵,清管周期可延长至10~15d,其药剂加注量是同样效果乙二醇加注量的1/3[10]。但其价格较高,是乙二醇价格的8倍,总体性价比不高。

3.3.1.2 加注方式

以泵注为主,个别井站临时加注时可采用车注。为提高防冰堵效果,最好采用米顿罗小排量(5~1OL/h)泵连续加注,并最好带有雾化装置,以便能使药剂与天然气充分接触。

3.3.1.3 加注量

根据管线运行工况条件,利用哈默施米特公式计算防冻剂加注量。在冬季生产期间,建立各条高含硫天然气管线压差、温差和防冻剂加注的台帐,并根据工况条件进行动态调整。

3.3.1.4 加注周期

合理的加注周期应根据天然气水合物形成温度的高低来决定。高含硫天然气集输管线中天然气水合物形成温度较高,可考虑白天加注2~3次,夜间每加注0.5h或1h,停止2~3h的加注方式;气温较低时,则采用小排量泵连续加注。一般情况下,在10月下旬或11月初开始加注,次年3月底或4月初结束。具体加注时应根据当年的气候条件,并兼顾工况条件来确定加注周期。

从2006年冬季以来,川东地区高含硫天然气集输管线冰堵情况基本上得到控制,总体上呈下降趋势,但2007年却出现了拐点。主要原因是:①2007年遭遇冰雪天气,地方农网供电缺项,加注泵电机无缺项保护,启泵时烧坏电机,无法加药,导致某集气管线堵塞3次;②新投产高含硫气井站内设施不全(无气液分离器,也未安装防冻剂加注装置和清管装置等辅助设施),无法实施正常的冰堵预防措施。2007—2009年3条高含硫集气支线先后发生冰堵14次。

3.3.2清管通球

由于是湿气输送,管输过程中管线内存在凝析水是必然的,尤其在管线低洼处更容易聚积液体,为天然气水合物的形成提供了物质基础。因此,定期清管通球,减少管内积液,是冬季防治集输管线天然气水合物堵塞的重要辅助措施之一。必须结合管输效率和压差变化,同时参考每次清管排出的污物和污水量,及时调整清管周期。一般来讲,高含硫天然气管线清管周期为每10d通球1次,必要时可加密至5~7d通球1次。通球时采用赶水效果好的进口泡沫清管器,能够明显提高管输效率并降低输气压差。

在具体进行集输管线清管时,若遇清管球被天然气水合物卡堵,不宜采取提高清管球上游压力或降低下游压力的方式解堵,这样做只会增大清管球上下游压差,加速天然气水合物的形成,使得堵塞更为严重。通常的处理方法是将球倒回球筒,待管线压力降低、自然解堵后,发第二个球,或在发球前加注适量的防冻剂,可以有效防止通球过程中出现卡堵现象。实践证明,降压法和加注防冻剂方法配合使用,天然气水合物的分解速度比单独采用1种方法时要快得多。

3.3.3集输工艺适应性整改

1) 高含硫气井站气液分离器设置旁通。由于气液分离器分离元件的特殊结构,此部位极易形成天然气水合物堵塞,为此,对某集输站高含硫气井进站分离器设置旁通,避免一旦分离元件堵塞,必须放空解堵而导致的气量损失[11]。

2) 对集输系统进行适应性改造,实现高低含硫气混输,有效降低管输天然气的总硫含量。

3) 对集输管道和场站设备进行适应性改造,尽可能减少弯头、U形管和变径管等节流部件,降低节流效应。如拆除某高含硫气井进站止回阀和变径三通等,有效降低了天然气水合物的形成几率。

4) 对高含硫气井站加注泵进行适应性改造,安装小排量泵,实现低温期间连续加注,确保加注效果。据调查,由于受加注设备限制(泵排量普遍偏大,其中41.67%泵排量大于100L/h),现场基本上都采用间歇式加注,每次加注时间相对较短,影响雾化效果,导致防冻剂随气流带至下游井站的量较少,进而影响整条管线的防冰堵效果。2008年针对10条高含硫集气管线进行防冻剂加注工艺适应性改造,安装4.1~6.6L/h的小排量泵,实现了高含硫天然气管线极度低温气候下的连续加注,经改造后的加注管线在2008年、2009年冬季都实现了零冰堵,且用量低于大泵加注时的药剂用量,大幅度降低了成本。

3.3.4合理控制计量温度

现场常采用提高计量温度即提高水套炉加热温度的手段来防止天然气水合物形成。一般而言,气体温度随管线距离的增大而持续降低。以某高含硫气井为例,将计量温度由20.8℃提高到25℃时,气体到达管线末端时的温度仍接近环境温度。由此可见,当管线较长时,若管线未保温,单纯靠提高计量温度对防止天然气水合物的生成没有效果。若管线长度在1km左右时,提高计量温度是能够防止天然气水合物生成的。2004—2005年,TD72井计量温度控制试验表明:该井至下游井站管输距离1.0km,控制计量温度为19~21℃时出站管线冰堵频繁,提高计量温度至28℃后,此管线未再发生冰堵;F007-1井为气液混输,距离下游井站仅1.3km,投产初期日产水量较少(1.0m3左右),2009年9月后日产水量增至16~34m3,水套炉保温后出站温度为40℃左右,管内气流温度在含水率较高的情况下温降较小,输至管线末端时温度仍达26.5℃,高于天然气水合物的形成温度(8℃)。因此,该井可通过提高计量温度来防止天然气水合物形成,而无需加注防冻剂。

根据管线长度及天然气水合物的形成温度,合理控制计量温度范围,不仅能降低管内凝析水量,同时能降低药剂用量和发生冰堵的风险。一般来讲,将计量温度控制在高于天然气水合物形成温度3~5℃比较适合。目前川东地区高含硫天然气管线计量温度可控制在20~25℃,防止因计量温度控制过高造成管输过程中大量凝析水析出。

4 结论与建议

1) 天然气气质较差、输压高、冬季气温低、管线起伏大和井筒脏物是导致高含硫气井集输系统发生天然气水合物堵塞的主要原因。

2) 采取化学解堵、集输工艺适应性改造、加注水合物抑制剂、制订合理的生产制度(合理控制计量温度和制订合理的清管周期)、站场节流部位采取加热或绝热保温措施,能有效防止高含硫气井集输系统发生天然气水合物堵塞。

3) 温度降低是天然气水合物生成的关键问题。无论是集输管道还是集输站场均可以采用加热保温措施来防止天然气水合物的形成。在管线没有保温的情况下,单纯依靠提高出站计量温度来防止天然气水合物形成的效果较差。

4) 建议新投产的高含硫气井实行加注泵橇装化,提高防冻剂加注泵利用率。

5) 加强新井完钻后的替喷洗井工作,投产初期应尽量增大产量,适当延长放喷时间,尽可能地带出井底脏物后再倒入生产流程,避免冬季气温较低时井底带出的脏物促成天然气水合物的形成,造成集输系统频繁堵塞。

6) 继续开展高含硫气井集输系统天然气水合物动力学抑制剂的应用效果评价,优化药剂配方,降低成本。

7) 开展高含硫气井集输管线保温输送试验,从根本上制止天然气水合物的形成。

8) 开展高含硫气井井筒天然气水合物防治措施的研究,以期实现井筒天然气水合物的有效防治。

参考文献

[1] 陈赓良.天然气采输过程中水合物的形成与防止[J].天然气工业,2004,24(8):89-91.

[2] 樊燕,刘道平,胡汉华,等.气体水合物结晶驱动力定义辨析[J].石油与天然气化工,2007,36(5):370-372.

[3] 杨群芳,刘道平,谢应明,等.一种喷雾方式制备天然气水合物的实验系统[J].石油与天然气化工,2006,35(4):256-259.

[4] 李士伦.天然气工程[M].2版.北京:石油工业出版社,2008:8.

[5] 税碧垣.管道天然气水合物的防治技术[J].油气储运,2001,20(5):9-14.

[6] 邓雄,梁政,张艳玲,等.重庆气矿高压采气管线堵塞分析及应对措施[J].天然气工业,2009,29(11):90-93.

[7] 周厚安,唐永帆,康志勤,等.动力学水合物抑制剂GHI-1在高含硫气田的应用[J].天然气工业,2009,29(6):107-109.

[8] 刘妮,ZHANG Guochang,ROGERS R E.添加剂对C02水合物生成的影响[J].天然气工业,2008,28(12):104-106.

[9] 李长俊,杨宇.天然气水合物形成条件预测及防止技术(续)[J].管道技术与设备,2002,15(2):9-11,28.

[10] 周厚安,王川,胡德芬,等.罗家寨高酸性气田水合物动力学抑制剂研究[R].成都:中国石油西南油气田公司天然气研究院,2007.

[11] 胡德芬,周厚安,邵天翔,等.天然气集输水合物防治对策研究[R].重庆:中国石油西南油气田公司重庆气矿,2007.

(本文作者:胡德芬 侯梅 徐立 何敏 中国石油西南油气田公司重庆气矿)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助