摘要:探讨了燃气管道泄漏风险控制系统的建立和技术方法。对燃气管网进行风险评估,确定重点监控管道,结合压力管理与在线检测技术对燃气泄漏风险进行有效控制。

关键词:燃气管道风险评估;压力管理;在线检测;泄漏;风险控制

Risk Control System of Gas Pipeline Leakage

CAO Zhongkai,DONG Fei,SONG Wei

Abstract:The establishment and technical methods of risk control system of gas pipeline leakage are discussed.The risk assessment of gas network is performed,and the major monitoring pipeline is determined.The gas leakage risk is effectively controlled by pressure management and on-line detection technologies.

Key words:gas pipeline risk assessment;pressure management;on-line detection;leakage;risk control

1 燃气管道泄漏风险控制的意义

随着我国燃气行业的快速发展,从2000到2020年,天然气的需求量将由250×108m3/a增长至2000×108m3/a,天然气在一次能源中的比例由2.5%增至12%。用气需求的增大和管道的大量敷设,带来的是庞大的安全维护工作,然而我国的燃气行业安全管理领域处于起步阶段,存在较大不足,尤其是燃气运营安全管理。

国外的燃气运营安全管理已形成了完善的体系。以英国为例,从1812年开始正式使用人工煤气,1967年开始进行天然气转换,用了10年时间完成了全部的天然气转换工作。作为一个有200年燃气应用历史的国家,英国燃气行业有着先进的安全管理技术和完善的安全管理体系。在健全法律法规和强化企业员工安全意识的同时,通过不断的风险评估与检测,采取即时汇总信息措施将安全风险降至最低。

在我国,燃气泄漏的主要检测手段还停留在日常巡检上,其弊端是耗费大量人力物力且无法及时判断准确的泄漏点,存在安全隐患,对于日常数据的收集、分析过程也显得过于冗长和繁琐。伴随燃气行业迅速发展所带来的大量数据和信息,是目前安全管理体系无法应对的,因此亟待建立由粗放型管理向集约型管理转变的相应机制和管理手段及应用技术。

燃气管道泄漏风险控制系统借鉴了英国燃气行业的风险评估方法[1~2],并将其与压力管理和在线检测技术相结合,实现了与SCADA系统[3~6]的有效连接。

2 燃气管道泄漏风险控制系统

2.1 系统建立

以燃气管道的风险评估为基础,建立完整的燃气管道风险档案,确定重点监控管道,例如高压力、旧管道等。通过压力、流量的实时监控及可燃气体传感器,对重点监控管道实施压力管理和在线检测。对于泄漏管段,进行精确定位,从而建立起燃气管道泄漏风险控制系统。

2.2 技术方法

① 燃气管道风险评估

借鉴燃气管道风险评估方法[7~8],采用管道指数评分方法确定燃气管道的风险等级,将燃气管道的失效因素归结为4类一级因素,每一类一级因素又分为若干二级甚至三级或四级因素。其中包括了防腐层评估、巡检次数、设计因素、人为因素等,再对每类因素根据燃气管道的实际情况给予相应评分,求和后再根据管道中气体的扩散性对该分值进行修正,从而得到燃气管道的风险评估分值及等级。以此作为依据,确定燃气管道是否需要重点监控。

需要实施重点监控的管道可以采取增加巡检次数、压力管理以及气体泄漏在线检测来预防泄漏事故的发生,并合理进行安全管理的资源配置,有效地应对突发事件,将事故的发生率降至最低。

② 压力管理[9]

在各管段设置压力、流量传感器得到各节点的压力、流量数据,将数据发送至SCADA系统的控制中心,从而判断管段的压力运行状况[9]。

确定主要监控区域后,通过实时监控获得各节点在正常承压状态下的压力、流量数据,从而明确整个管网的压力分布。若发生泄漏则可通过各节点的压力、流量变化确定发生泄漏的管段,结合在线检测可排除气源压力变化对判断泄漏点造成的干扰。这样,对泄漏的确认与预定位形成了双重保险。

③ 在线检测

根据气体的扩散性在管段沿线以一定间距(一般为50m)进行打孔,并在孔内设置防水、防爆的可燃气体传感器,可通过无线传输的方式将检测数据传送至手持接收机或掌上计算机(PDA),巡检人员无需停留只需经过检测点便可接收到数据,显著提高了日常巡检的效率。也可通过中继器收集各可燃气体传感器的检测数据并上传至SCADA系统的控制中心,实现对燃气泄漏的在线检测。配合压力管理可排除其他可燃气体(如沼气)对判断泄漏点造成的干扰。

④ 气体泄漏的巡检和定位

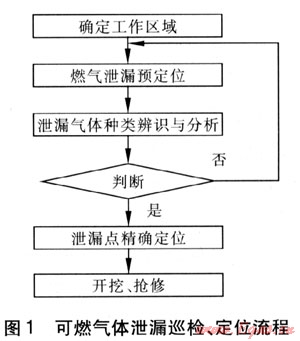

日常的巡检可采用车载或便携检测设备确定工作区域,如发现泄漏还需对泄漏气体进行种类辨识,排除其他气体(如沼气)的干扰。对已经确定泄漏的管段可先实施对泄漏点的预定位,由在线检测或日常巡检确定泄漏的大致区域,再进行精确定位,如遇硬质路面或在大片区域内均检测到高浓度可燃气体,需结合路面钻孔机和吸真空系统打孔定位。可燃气体泄漏巡检、定位流程见图1。

确定工作区域:在确定工作区域前,应准备待测区域的管网图(比例为1:500或1:1000),若该工作区域内管道位置不明确还需要使用管线仪(针对金属管道)和探地雷达(针对非金属管道)探明管道的具体位置。

燃气泄漏预定位:a.在采用路面巡检法时,主要使用巡检仪器(手持式、背挎式检测仪)对工作区域的阀门井和管道正上方的路面进行检测。使用背挎式检测仪时需注意将检测范围控制在管道正上方2m范围内,行进速度控制在1~2m/s。b.在采用大面积普查法时,利用车载检测设备对工作区进行大范围检测。

泄漏气体种类辨识与分析:当发现泄漏时还需要对泄漏气体进行定性分析,由于目前的检测设备均以甲烷为标定气体,但天然气和沼气的主要成分均为甲烷,因此只用普通巡检仪器难以区分,应使用便携式气相色谱仪进行辨识。

泄漏点精确定位:若发现可燃气体泄漏,还需对泄漏位置进行精确定位,一般使用路面钻孔机进行打孔定位,孔位一般位于管道正上方,孔深为0.5~0.9m,孔间距为0.5~1.0m,钻孔之后再使用巡检仪器对孔内气体浓度进行测量,浓度最高的钻孔距泄漏点位置最近。

开挖、抢修:确定泄漏点后就可进行开挖抢修,在抢修时配备防爆风机、破路锤、呼吸器等相关设备。

⑤ 激光光谱检测技术

激光光谱检测仪是利用甲烷气体分子对光线特定谱线的吸收特性,将光谱固定到针对甲烷分子的某一特定波长的谱线时,通过比较发射光线和被甲烷气体吸收能量后反射回来的光线能量来确认甲烷气体的存在。

通过内置的激光脉冲二极管发射谱线,穿过甲烷气团后谱线的能量减弱再通过照射到的反射面反射回来,反射面可以是地面、墙面、草丛等,但反射面不能为水面和纯黑色物体。反射后的谱线被仪器内部的弧面镜捕捉后集中到光电转换器上,把光信号转换成电信号,再由放大器放大后经过数据处理,与激光脉冲二极管所发射的初始激光谱线的能量进行比对,得出能量损失从而计算出甲烷的浓度。

这种技术是一种能够对可燃气体泄漏进行远距检测的技术,检测人员无需进入可能存在气体泄漏的区域就可以对该区域进行检测。由于玻璃的通透性不会对激光的主光轴造成折射,因此该技术还能直接对户内进行检测,保证了检测人员的安全。

3 巡检管理

日常巡检是一项艰苦而枯燥的工作,其责任重大。巡检人员的责任心固然重要,但合理的管理监督也是安全工作不可缺少的环节。在巡检仪器上加装GPS装置,直接将巡检轨迹标注在电子地图上.更好地对日常巡检工作进行监督和数据统计。将检测数据与巡检轨迹相结合,既能够确定巡检时间,还便于对巡检队伍的管理与人员结构的合理优化,并为建立可燃气体泄漏点数据库做好前期工作。

4 结语

燃气管道泄漏风险控制系统建设的总体目标为确保安全供应,保证和提高运营安全,实现智能化辅助决策支持,有效控制运行成本,通过工作效率的提升和泄漏风险的有效控制,创造燃气企业的最大经济效益和社会效益。

参考文献:

[1] 于京春,解东来,马冬莲,等.4种城镇燃气管网风险评估模型的比较[J].煤气与热力,2007,27(11):44-49.

[2] 吴庆益.英国燃气的安全管理和措施[J].上海煤气,2009(4):34-38.

[3] 李炜,卢炳义,许涛,等.SCADA系统在城市燃气供应中的应用[J].煤气与热力,2001,21(4):315-316.

[4] 郝冉冉,宋永明,李颜强,等.SCADA系统在城市燃气管网调度管理的应用[J].煤气与热力,2009,29(1):B29-B31.

[5] 肖文晖,刘亚斌,王思存.城市燃气管网SCADA系统的开发[J].煤气与热力,2003,23(1):20-22.

[6] 张世宝.城市燃气管网SCADA系统的设计[J].煤气与热力,2005,25(7):36-38.

[7] 李志鹏,李艳红,胡国新,等.燃气管道的风险评估方法[J].煤气与热力,2004,24(4):228-230.

[8] 何吉民,李艳红,李志鹏,等.埋地燃气管道的风险评估技术[J].煤气与热力,2005,25(11):10-14.

[9] 黄超,翁文国,吴健宏.城市燃气管网的故障传播模型[J].清华大学学报,2008,48(8):1283-1286.

(本文作者:曹中恺1 董飞2 宋威3 1.北京埃德尔公司 北京 100086;2.武汉华润燃气有限公司 湖北武汉 430000:3.天津市中平燃器设备有限公司 天津 300100)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助