由于流量和地形的影响,深水立管中常会出现严重段塞流,表现为压力和流量强烈波动,给油气田生产带来很大危害。冈此,有必要对深水立管严重段塞流的形成机理、危害、预测和控制方法等进行深入的研究。

1深水立管严重段塞流控制方法

基于干扰或消除段塞流、减小立管底部积液、降低立管静压损失及增大输送压力等机理,学者们提出了节流法、气举法、自动控制法、分离法和改变流型法等深水立管严重段塞流控制方法[1~2]。近几年随着国外深水油气田的开发及其技术的成熟,对深水立管严重段塞流的控制又有了一些新的方法。

1.1小型预分离器S3法

壳牌石油公司(Shell)提出了S3(SlugSuppressionSystem,段塞流抑制系统)的概念,即在段塞流捕集器之前加上1个小型预分离器,并通过自动控制来抑制严重段塞流,其流程示意图如图1所示。

Kovalev报道了S3,通过现场仪表测量压力、流量和液位等参数,再通过压力和液位触发器来控制各阀门的开度,对小型预分离器液位和排气量进行调节,从而使流动更加稳定[3]。2003年S3在北海2个平台投入使用。

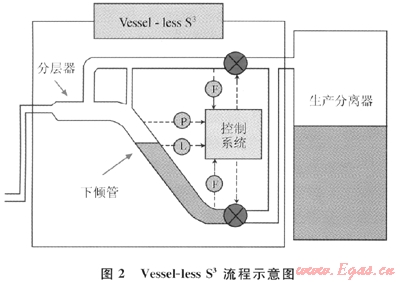

2004年Kovalev又提出了Vessel-lessS3[4]们的方法,其流程示意图如图2所示,通过1个体积更小的管道来替代原来的小型预分离器,流体在管道里完成了分层,液体下倾,气体上升。

1.2海底气液分离法

Song和Kouba提出了海底气液分离[5]的方式,分离后气液分输至平台,段塞流因此而被消除。2009年Henning报道Tordis、BC~10和Pazflor等油气田都应用了此技术[6]。2010年3月Shell在墨西哥湾(GOM)水深达2440m的Perdido油气田投产,意味着其应用的深水海底气液分离技术取得了成功,其海底气液分离器如图3所示。

1.3多相泵法

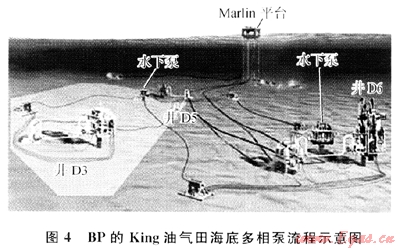

Henriot提出多相泵可用来消除严重段塞流[7]的方法。2007年英国石油公司(BP)在GOM的King油气田水深1676m处安装并启用了2台海底多相泵,其流程示意图如图4所示,在增压和保证了油气田产量的同时,也削弱了严重段塞流。

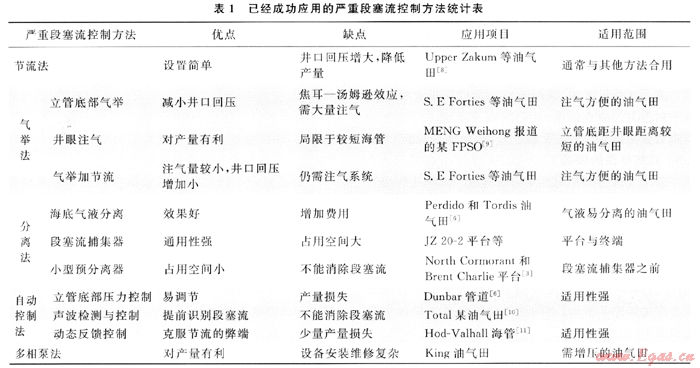

笔者将各种已成功应用于油气田生产的严重段塞流控制方法进行了总结,结果如表1所示。每种控制方法都有一定的适用范围,随着流体物性、海底路由、油气田产量以及下游设施的不同而不同。应针对不同的工程项目,开展具体模拟分析,必要时可以结合多种方法来控制严重段塞流。

2严重段塞流控制方法的软件模拟及分析

采用某深水油气田的生产数据,利用多相流瞬态模拟软件OLGA对深水立管严重段塞流控制方法进行了模拟。该油气田水深约1500m,其海管和立管是典型的下倾管加立管的形式,管径为279.4mm。

2.1对典型年份的模拟

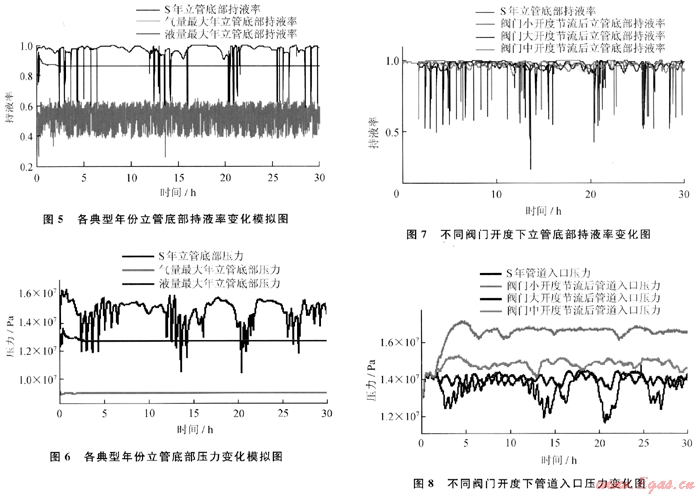

对3个典型年份(气量最大年、液量最大年及油气田开发后期的S年)进行了模拟,模拟时间为30h。各年份的气油比为90。随着油气田开发的进行,油气含水量逐年增大,S年油气含水率达75%,油气产量为气量最大年的1/8,为液量最大年的1/4。

图5为各典型年份立管底部持液率变化模拟图。由图5可知,气量最大年立管底部持液率基本在0.4~0.6波动,波动范围很小;液量最大年立管底部持液率稳定在0.9左右,OLGA流型图显示管内为稳定的泡状流。S年立管底部持液率有很大的波动,波动峰值近0.8,表现出段塞流特征。图6为各典型年份立管底部压力变化模拟图。由图6可知,气量最大年和液量最大年立管底部压力较小,也比较稳定,而s年压力波动范围非常大,段塞流现象严重。此外,根据计算结果,S年立管顶部瞬时液塞量很大,短时间内可达150m3,这对下游分离器的运行很不利。

由上述分析可知,气量最大年和液量最大年的管道流动较稳定,而油气田生产后期的5年段塞流出现,立管内压力和持液率波动较大,导致了较大的液塞,给油气生产带来了危害。因此笔者将对S年进行段塞流控制分析。

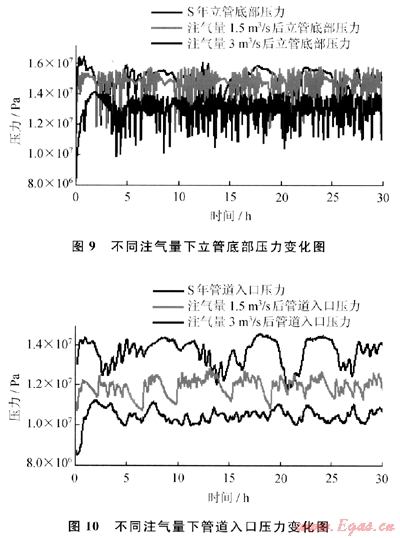

2.2对节流法的模拟

用OLGA软件模拟S年在立管顶部采用节流法时的段塞流情况。在段塞流出现前开始节流,对阀门开度分别为0.8、0.6和0.3这3种情况进行了敏感性分析,不同阀门开度下立管底部持液率变化如图7所示,不同阀门开度下管道入口压力变化如图8所示。

由图7可知,立管底部持液率随着节流程度的加大变得更加稳定,其波动幅度大幅降低,说明段塞流得到了削弱。类似地,立管底部压力的波动区间也变得更小,压力更加稳定。但是由图8可知,随着阀门开度的减小,管道入口压力会变得更大,增大了井口回压,这会降低油气产量,影响油气田寿命。

由上述分析可知,采用节流法可以降低立管内持液率和压力的波动幅度,从而削弱段塞流。但过度的节流又会使得井口回压大幅上升,因而并不可取。

2.3对气举法的模拟

采用气举法来控制S年的段塞流。气举法所用气体为该油气田处理之后的外输气。气举法涉及注气量和注气位置的选择,对此,进行如下分析。

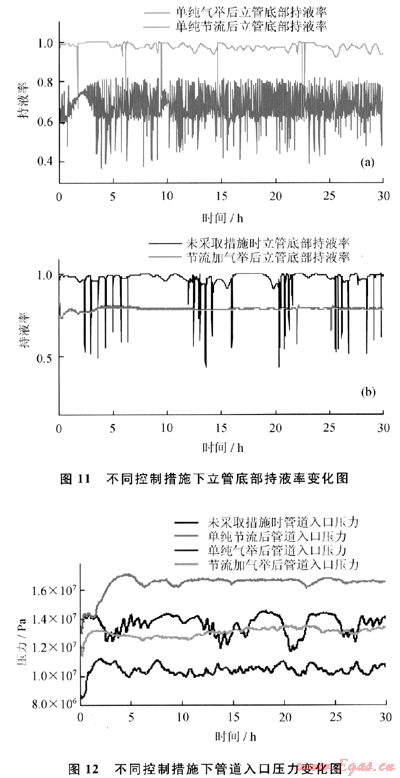

2.3.1立管底部不同气量的气举

分别采用1.5m3/s和3m3/s的注气量在立管底部注气,与不注气时对比得到不同注气量下立管底部压力变化如图9所示,不同注气量下管道入口压力变化如图10所示。

由图9可知,注气后,立管底部的流动受到气体的扰动,压力波动更加频繁,但波动区间有所减小。注气量较大时,立管底部压力明显下降。类似地,立管底部持液率也有所下降,且波动区间减小。这类似于气量最大年的情况,这样的流动状态比段塞流有利于生产。

由图10可知,随着注气量的增加,管道入口压力明显降低,这是由于注气提供了举升液体的能量,有利于提高油气产量。

由上述分析可知:气举法可以降低立管底部的持液率,并使其波动区间减小,从而抑制段塞流;注气减小了管道入口的压力,有利于油气田的开发。在一定范围内,注气量越大时这些优势越明显。

2.3.2固定气量在不同位置的气举

为了验证不同的注气位置给管内流动带来的影响,分别将注气位置选择在立管底部和距立管底部500m的上游处,注气量均为3m3/s。

模拟结果显示,在立管上游处注气时立管底部持液率波动范围要稍大一些,但整体波动区间并不大,类似气量最大年的情况,说明段塞流也得到了抑制。立管底部压力也有类似规律。此外,立管上游处注气的井口回压比立管底部注气时的井口回压小,更有利于油气田的生产。

由上述分析可知:立管上游段和底部注气时,立管底部持液率和压力波动区间都不大,都可以削弱段塞流;立管底部注气时持液率波动较小,段塞流控制效果更好;立管上游段注气时井口回压较小,更有利于提高油气产量。

2.4对节流加气举法的模拟

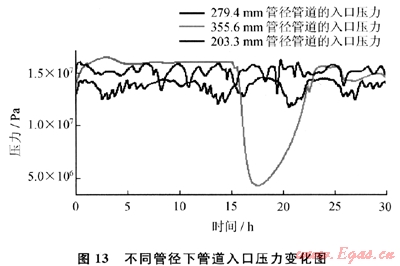

对节流加气举法的以下3种情况进行了模拟:①阀门开度为0.3的单纯节流法;②注气量为3m3/s的单纯气举法;③阀门开度为0.6、注气量为1.5m3/s的节流加气举法。并与未采取控制措施时的情况进行了对比。

图11为不同控制措施下立管底部持液率的变化图。由图11可知:节流加气举时段塞流得到了很好的抑制;单纯节流时立管底部持液率波动幅度和频率都较小;而单纯注气后立管底部持液率波动较为频繁,但波动区间较小;不采取控制措施时立管底部持液率的波动区间最大;节流加气举时立管底部的压力也是非常稳定的。从模拟结果看,节流加气举法的段塞流控制效果是很好的。

图12为不同控制措施下管道入口压力的变化图。由图12可知:单纯节流时,管道入口压力最大;单纯气举时,管道入口压力最低,最利于提高油气产量;节流加气举时,管道入口压力也不高,仍低于未采取任何措施时的管道入口压力。

由上述分析可知:节流程度较高时,形成的井口回压非常高,不利于提高油气产量;注气时,立管底部持液率波动频繁,能量损失大,要使注气效果好,需要很大的气量;而同时采用较小节流程度和较小注气量时,不仅立管底部持液率较为稳定,还减小了管道入口的井口回压,是一种很好的段塞流控制方法。

2.5管径对段塞流的影响

为探索管径对段塞流的影响规律,选取203.2mm和355.6mm管径的管道与原279.4mm管径的管道进行了段塞流情况比较。

模拟结果显示:采用203.2mm管径的管道时,立管内持液率的波动范围更小,偶尔会有小段塞流出现;采用355.6mm管径的管道时,会出现严重段塞流,立管内持液率起初为1,会突降到0.1,这是由于起初几乎没有液体流出,而喷发瞬间液体流速超过10m/s所致,这很容易造成下游设施的损坏。立管底部压力的波动情况与持液率情况类似。

图13为不同管径下管道入口压力的变化图。由图13可知,采用203.2mm管径的管道时,需要的管道入口压力高于采用279.4mm管径的管道时的管道入口压力,而采用355.6mm管径的管道时,需要的管道入口压力不仅较高,还会出现很大的波动。相比279.4mm管径的管道而言,这2种管径的管道都不利于提高油气产量。

由上述分析可知:若管径过小,管内流动可能更稳定,段塞流得到削弱,但整条管道的摩阻损失会增大,从而可能造成井口回压升高而对油气生产不利;若管径过大,由于管道内液体速度降低,可能会造成更严重的段塞流,使井口回压更高。由此可见,应充分考虑段塞流和井口回压2个因素,从而选取最优管径的管道。

3结论

1)气量最大年和液量最大年出现严重段塞流的可能性较小,油气田生产后期产量下降后比较容易出现严重段塞流情况,应根据段塞流最严重的年份设计控制方案。

2)由于节流影响油气产量,采用节流法时,如何进行节流程度的控制是问题的关键。节流法适用于油气田生产早期,此时井口压力较大,节流所需成本较低。

3)当气源充足时,可以考虑采用气举法控制段塞流,注气的位置可选在立管底部或立管上游一段距离处,可通过模拟结合工程实际情况来确定注气量和注气位置。气举所需运行成本较高,但会给油气田生产带来更大的收益。

4)从模拟结果看,采取节流加气举法控制段塞流效果比单纯节流或单纯气举效果都更好,但提高油气产量的效果不及单纯气举法。当气举气源不是很充足时,可予以考虑。

5)对管径的选择既要考虑井口回压,又要考虑段塞流的因素,综合比选出最佳管径方案。

6)不同段塞流控制方法适用于不同情况,应针对具体工程项目,开展相应的模拟分析,才能选取一种较好的解决方案或综合应用多种控制方法。

深水立管严重段塞流问题是深水流动安全领域的一个重要方面,在现有的浅水油气田设计技术基础上,应不断探索和总结工艺软件在深水油气田设计阶段的应用,从而做好深水流动安全领域的研究和设计工作,为深水油气田的开发提供技术保障。

参考文献

[1]SARICAC,TENGESDALJф.Anewtechniquetoeliminatesevereslugginginpipeline/risersystems[C]∥paper63185-MSpresentedattheSPEAnnualTechnicalConferenceandExhibition,1-40ctober2000,Dallas,Texas.NewYork:SPE,2000.

[2]李玉星,刘洪波,姜吴,等.管式液塞捕集器设计及性能测试研究[J].天然气工业,2009,29(12):71-74.

[3]KOVALEVK,cRuIcKsHANKA,PURVISJ.Theslugsuppressionsysteminoperation[C]∥paper84947MSpresentedatOffshoreEurope,2-5September2003,Aberdeen,UnitedKingdom.NewYork:SPE,2003.

[4]KOVALEVK,SEELENMGWM,HAANDRIKMANG.Vessel-lessS3:advancedsolutiontosluggingpipelines[C]∥paper88569一MSpresentedattheSPEAsiaPacificOilandGasConferenceandExhibition,18-200ctober2004.Perth,Australia.NewYork:SPE,2004.

[5]SONGS,KOUBAG.Fluidstransportoptimizationusingseabedseparation[EJ].JournalofEnergyResourcesTechnology,2000,122(3):105-109.

[6]GRUEHAGENH,LIMD.Subseaseparationandboostinganoverviewofongoingprojects[C]∥123159-MSpresentedatAsiaPacificoilandGasConference&Exhibition,4-6August2009,Jakarta,Indonesia.NewYork:SPE,2009.

[7]HENRIOTV,COURBeTA,HEINTZEE,etal.Simulationofprocesstocontrolsevereslugging:applicationtotheDunbarPipeline[C]∥paper56461MSpresentedattheSPEAnnualTechnicalConferenceandExhibition.3-60ctober1999,Houston,Texas,USA.NewYork:SPE,1999.

[8]FARGHALYMA.Studyofsevereslugginginrealoff-shorepipelineriser-pipesystem[C]∥paper15726-MSpresentedatMiddleEastOilShow,7-10March1987,Bahrain.NewYork:SPE,1987.

[9]MENGWeihong,ZHANGJJ.Modelingandmitigationofsevereriserslugging:acasestudy[C]∥paper71564-MSpresentedattheSPEAnnualTechnicalConferenceandExhibition,30September30ctober2001,NewOrleans,Louisiana,USA.NewYork:SPE,2001.

[10]DHULESIAH,BERNICOTM,ROMANETT.Fieldinstallationofacousticslugdetectionsystem[J].SPEProduction&.Facilities,1997,12(1).46-50.

[11]HAVREK,DALSMOM.Activefeedbackcentrelasthesolutiontosevereslugging[C]∥paper71540-MSpresentedattheSPEAnnualTechnicalConferenceandExhibition,30September-30ctober2001,NewOrleans,Louisiana,USA.NewYork:SPE,2001.

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助