摘要:川东北普光高含硫气田裸眼水平井投产,存在着碳酸盐岩地层易喷易漏、井控安全风险高,钻水泥塞容易开窗出轨,结构复杂的一体化分段酸化一生产完井管柱极易发生粘卡事件等难题。为此,在该气田大湾气藏采用井筒模拟通井处理工艺,优化设计完井管柱结构,结合二次下井回接完成、优质钻完井液与内防喷工具的使用,妥善解决了上述难题,实现了分段完井管柱多级封隔器适时坐封隔绝气层以及滑套顺序开关、均匀布酸的目标,取得了很好的应用效果。结论认为:①在该区实施裸眼水平井投产工艺以及钻塞、模拟通井处理工艺是可行的,是高酸性气田合理高效开发值得借鉴的一个模式;②井壁稳定、顺畅、润滑的井况环境是裸眼水平井安全顺利投产的前提条件,也是实现降本增效、安全开发酸性气田的重要技术手段;③针对高酸性裸眼气井完井投产工艺技术的复杂性须选择优质完井液,全过程、全方位、多层面的从技术角度进行安全控制是井控技术的发展方向;④碳酸盐岩气藏裸眼井投产作业全过程使用钻完井液压井,对于如何选择酸化、排液模式才能解除对储层造成二次污染仍需不断加以认识和完善。

关键词 普光气田 高含硫 裸眼水平井 投产技术 模拟通井 完井管柱 优化

位于四川盆地东北部的普光气田大湾气藏储层埋藏深度介于4840~5715m,储集空间以隙为主,裂缝发育较少,孔隙度介于2.01%~l8.07%,渗透率介于0.569~281.8 mD。大湾气藏天然气组分以甲烷为主,流体中H2S平均含量为12.1%,H2S分压介于4.3~5.2 MPa;CO:平均含量为9.9%,CO2分压介于2.3~2.7 MPa,腐蚀环境十分恶劣[1],这对完井油管、套管、完井工具、井口装置和设备等都存在着巨大的威胁。国内外高含硫气田大多数都采用的是套管射孔完井,完井管柱利用永久式封隔器封隔油套环空以保护封隔器上部套管、减缓套管腐蚀、延长气井寿命。普光气田大湾气藏碳酸岩气层存在气藏压力高、埋藏深度大、地质构造复杂、腐蚀严重、易喷易漏、安全风险高等开发难题心[2-3]。为此,笔者采用井筒模拟通井处理工艺,辅以对完井管柱结构进行优化设计,结合二次下井回接完成、优质钻完井液与内防喷工具的使用,为解决上述难题摸索出了一条途径。

1裸眼井身结构特征

普光高含硫气田大湾气藏属于开发方案确定的“少井高产、降本增效”开发区块,是以裸眼水平井为主、套管水平井为辅、兼顾探井利用组成的开发井网。根据钻完井工程技术需要和实现储层产能最大化的目的,裸眼水平井采用了大直径裸眼的先期完井方式,即先采用直径212 mm钻头钻开气层,然后在气层顶部至套管鞋之间的造斜井段注水泥塞约l00 m进行临时封井,再下直径l77.8 mm套管固井完井,其中,套管的尾部采用抗H2S、C02腐蚀的高镍基合金套管作为永久封隔器坐封封隔位置,包括气层在内的水平段为裸眼。气井井身结构形成上部套管内径l52.5mm,下部裸眼水平段井径220 mm的“大肚子”井眼,投产完井工程设计难度大;裸眼水平段或储层段超长,Ⅱ靶水平位移和气层段跨度均逾l 000 m,气层裸露面积大、气浸、井涌风险大;封井水泥塞至井底(斜深5200~6270 m)的空间极可能聚集有高压气体,钻塞过程容易发生高压气液上窜,井控风险隐患大。这种具有特殊结构的裸眼水平井储层分段改造、腐蚀护、井控安全等投产工程设计难度非常大;投产完井作业工艺面临着钻塞容易出轨开窗,裸眼段起下钻阻卡、粘卡、水泥碎块卡风险大,大直径裸眼段洗压井驱替效率低,气浸井涌、H2s泄漏风险高等难题。为实现高含硫气田开发“少井高产、降本增效、安全环保”目的和顺利投产,裸眼水平井投产工程设计和作业工艺设计,必须解决裸眼水平井投产作业过程中井筒处理、投产采气完井、井控安全等关键技术。

2裸眼井投产完井工艺技术

2.1 井筒处理工艺技术

2.1.1裸眼钻塞技术

针对封井水泥塞正处于井斜65 。~80。钻井造斜井段,钻塞容易出轨开窗、井壁残留水泥环等缺陷,钻塞管柱设计采用Φl49.2 mm三牙轮钻头+Φ120.7 mm弯螺杆+Φ120.7 mm止回阀+Φ120.7 mm无磁钻铤+MWD短接+Φ120.7 mm无磁钻铤+Φ88.9mm加重钻杆+Φ88.9 mm钻杆;工艺设计采用MWD随钻定向技术结合岩屑、钻时、井斜录井技术,及时监测和调整钻塞轨迹,降低在造斜裸眼段钻水泥塞可能出现的出轨开窗风险。钻穿过程重复在钻塞井段及时采取划眼和短起下措施,防止出现台阶或不规则井筒,保持钻塞段通畅圆滑。

2.1.2裸眼水平段井筒处理工艺

为了消除小钻头钻大直径水泥塞井壁残留水泥环的缺陷、后续起下钻水泥碎块脱落卡钻的隐患,防止水泥塞下圈闭高压天然气导致气浸井涌和裸眼粘卡钻风险,井筒处理设计了以下3种不同技术功能的组合通井钻具:①结构简单的三牙轮钻头试通井管柱,具有较好的防粘卡及处理复杂井况能力,试通至井底,达到分段循环脱气压稳井目的;②三牙轮钻头+单铣柱裸眼通井管柱,通过在复杂井段短起下和旋转切削操作基本达到井眼轨迹圆滑、几乎无水泥碎块脱落的井况条件,满足完井工具下井的最小通径;③三牙轮钻头+双铣柱的模拟通井管柱,双铣柱管柱在一定程度模拟了完井工具串结构并提高了管柱刚度,通井后达到井眼轨迹更趋于圆滑、规整、无水泥碎块脱落的井况条件,满足完井工具顺利下井和气层压稳程度更高的要求。

2.1.3 井筒处理工艺技术要求

1)通井管柱全部采用Φ88.9 mm钻杆,井斜角大于等于30°的井段采用斜坡钻杆;鉴于钻塞管柱结构的复杂性和裸眼段存在粘卡、阻卡的风险,确认钻穿水泥塞后应循环脱气,测后效起钻。

2)钻塞工序充分考虑裸眼水平井段气体的圈闭压力以及钻井液气侵和污染的严重性,在钻塞打开气层前适当使用高附加值密度钻井液压井,钻开后调整钻井液密度,以井筒不喷不漏为原则。

3)钻完井液黏度、切力要适当,保持钻井液有较好的流变性和较低的循环泵压;开泵排量应由小到大,特别是钻开水泥塞后钻遇稠钻井液段摩阻增大,需防止憋漏地层。

4)钻进中若发生渗透性漏失,漏失速度小于3m3/h,采取降低排量、提高钻井液黏度或静止堵漏的方法;若漏失速度大于3m3/h的漏失,在保证井控安全条件下起钻至套管内,先用静止堵漏的方法堵漏,如果无效果,应使用桥堵材料进行桥接暂堵措施。

2.2采气完井工艺技术

2.2.1 采气完井管柱设计

生产油管采用Φ88.9 mm壁厚6.45 mm的抗H2S、C02腐蚀的镍基合金油管,VAM—TOP气密封扣型。

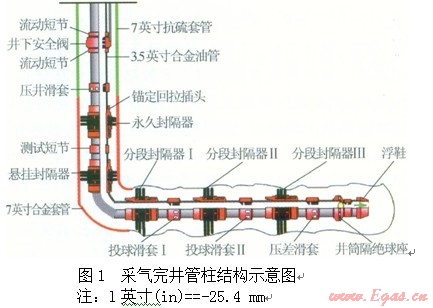

完井管柱综合考虑了腐蚀防护、储层改造、采气生产、完井工艺、井控安全等内容(图1),主要南井下安全阀、永久封隔器、悬挂封隔器、投球滑套、分段封隔器、压差滑套等工具组成【4】。永久封隔器抗压差能力为70 MPa,分段封隔器抗压差能力为49.5 MPa,它们与多级滑套、隔断球坐配套使用,通过液压坐封实现气层分段和封闭裸眼段功能。

2.2.2 完井投产工艺

完井管柱下井必须进行镍基合金油管上扣扭矩检测、完井工具组装和下钻速度控制,完井作业耗时很长、安全隐患大,完井管柱下井工艺设计了风险小的二次回接完成。

1)第一趟为下部分段式完井管柱,采用Φ88.9mm钻杆送入。由浮鞋、隔绝球座、压差滑套、分段封隔器、投球滑套、悬挂封隔器和锚定密封回接筒等工具组成分段管柱,在下井过程内防喷工具浮鞋处于单向隔断,气层气体不能进入油管管内;下井到位后,油管投投入小直径的专用隔绝坐封球,泵送球到位碰压,液压坐封所有封隔器并悬挂在既定的设计位置,套管环空及裸眼段将由多级封隔器隔断,同时隔绝球坐关闭并与浮鞋形成双向隔断,继续升压钻杆从回接筒处预置的丢手机构处丢手,实现裸眼段气层与井筒隔绝,然后在裸眼段封闭和井控安全的情况下完成管柱回接、井下安全阀及线缆的测试安装、拆卸封井器组和采气树安装试压等繁杂作业。

2)第二趟为上部回接完井管柱。由Φ88.9 mm合金油管、锚定密封回插头、永久式封隔器、井下安全阀等工具组成锚定密封回插管柱,下井到位后通过管柱回接技术插入密封,组成酸化一生产一体化完井管柱跚。采气完井生产管柱采用二次油管回接工艺,钻杆送人提高了完井管柱抗拉、抗扭安全系数和具备复杂井况环境下处理突发事件的能力,投球坐封后水平井段管串丢手,环空由多级封隔器隔绝气层,油管由隔绝球座和浮鞋双向、双重隔断,具有作业风险几乎为零的井控优势。

2.2.3储层酸压(化)改造工艺

采气完井管柱按照设计下井完成后,按照酸化施工设计连接高低压管汇和安装投球装置,油管继续升压至42 MPa,打开压差滑套,按照酸化泵注程序、液量酸化下部层段;油管投入中等直径的Ⅱ级功能球,加压14 MPa打开投球滑套Ⅱ,酸化中部层段;油管投入较大直径的工级功能球,加压l4 MPa打开投球滑套工,酸化上部层段,关井反应后,通过二级放喷流程进行一次性放喷排液、测试投产。

2.2.4优选关键工序,细化操作步骤

2.2.4.1钻塞工具优选

按照裸眼水平井特点在造斜段钻塞方式有3种:①使用国外先进的旋转定向技术和专用液压扩眼钻头,特点是工具结构简单,费用昂贵,寻轨定向准确,井壁不残留水泥碎块;②使用MWD随钻定向钻塞技术与专用液压扩眼钻头,特点是工序多,寻轨能力差,井壁不残留水泥碎块;③使用MWD随钻定向钻塞技术,不进行扩眼,缺点是寻轨能力差,井壁残留水泥碎块,后续井筒处理工序复杂。由于碳酸盐岩、水泥石的可钻性以及抗压能力差异性很大,分析认为只要正确掌控钻塞施工参数和及时检测井眼轨迹,就能保持新钻轨迹与老井眼的一致性,因而选择了价格低廉、工艺配套的MWD随钻定向技术钻塞,模拟通井管柱井筒处理技术改善井况环境可行性。

2.2.4.2管柱校深与井筒防卡降阻

完井工具准确坐封到既定位置,一般是通过工程测井校深、调整管柱完成的。但校深需要钻具在裸眼井段长时间停顿,极易形成泥饼粘卡事故,施工中采取了提前对所使用钻杆校深并标定深度,完井管柱连续下井、一次调整到位的措施。井筒防卡降阻除了能强化通井效果外,还通过调整钻完井液性能、添加降阻剂等手段将起下钻摩阻降低至最小,保证完井管柱顺利下井。

2.2.4.3 钻完井液性能优化处理

裸眼井完井作业基于安全考虑,主要作业工序全部使用高温稳定防气窜效果好的聚磺钻井优质压井液,因钻塞作业不可避免地会在钻完井液中存在水泥碎屑,或钻完井液加重会混入少量絮状编制物品,可能造成封隔器、滑套等完井工具液压通道堵塞,导致完井工具顺序动作失灵,致使整个投产工艺失败。因此,入井钻完井液严格按照过振动筛、过滤筛管、除气脱硫等程序把关,且长时间静置无沉淀发生。

2.3井控安全技术

普光高酸性气田投产过程中,一旦发生溢漏、井涌、井喷等事件,就可能发生钻具氢脆断裂、硫化氢泄漏等事件,因而井控安全被作为第一关键技术进行攻关。作业期问通过对气层的桥接暂堵拓宽气层压力窗口,防止地层喷漏,提高气井压稳效果,通过优化压井液性能和压井工艺以控制井下气体的活跃程度,经现场使用完善,形成了高酸性气田的井控配套技术和管理措施,为高酸性气田高效、顺利、优质投产作业提供了安全的井况环境。

1)在压井液选用环节,根据储层地质特征、压力系数,重点参考实际钻开气层时使用的钻完井液性能和发生喷漏情况,充分考虑长时间起下大直径钻具引起气层激动存在的安全风险,使用_『高附加密度值的高温稳定防气窜效果好的聚磺钻井液与桥接暂堵防漏液体为主体的压井液体系,以维护裸眼井段与气层的稳定,从技术上保证作业过程始终处于一级井控状态。

2)在井控设备配置环节,采用2FZ35—70EE级液压(半封+全封)闸板+2FZ35-70EE级液压(剪切+半封)闸板+FH35-35EE环形防喷器组合,保证了多种工况条件下发生溢流或井涌异常时,对井口能及时有效控制。

3)在内防喷工具设计环节,钻塞、通井等井筒处理工序设计使用井下回止阀,完井管柱管鞋位置使用了隔绝球坐和浮鞋双重防喷工具,在分段管柱坐封悬挂时提前封闭井眼,彻底杜绝了管内井喷事故。

4)在监测、预防发生气侵、井涌事件环节,应用气测录井技术检测烃类气体上窜速度,规定压井液中达到小于等于30 m/min的标准,且预计起下钻时间在安全周期内才能起钻,保证了普光高含硫气田的安全顺利投产。

3应用效果评价

通过对普光高压、高温、高含硫化氢气田投产技术的攻关和工艺创新,裸眼水平井投产完井工艺技术成功应用于D403 1H等4口井。在整个投产作业过程,按照裸眼水平井工程设计要求实施了造斜段钻塞、套管刮削、裸眼段模拟通井等工序,为完井管柱顺利下井到位提供了良好的井况环境,应用实施4口井次均无阻卡、井下复杂事件发生,一次下井到位成功率达100%。高温稳定防气窜效果好的优质聚磺钻井液,在井下停留时间达到l68 h无沉淀、无变质,保持了液压传递效率和速度,封隔器坐封和滑顺序打开率均达到100%,保证了分段完井管柱封隔质量和酸化均匀布酸效果[3],提高了非均质气层的增产效果。在整个作业期间未发生井涌、井喷等安全事件,环保达标,现场应用达到了预期效果。基于高含硫气田井控安全需要和该技术基本成熟,在普光气田套管水平井投产中推广应用裸眼井完井技术对高含硫气田开发具有重要的现实意义。

4结论与认识

1)普光气田大湾气藏裸眼水平井投产丁艺技术以及钻塞、模拟通井处理工艺是可行的,是高酸性气田合理高效开发值得借鉴的一个模式。

2)井壁稳定、顺畅、润滑的井况环境是裸眼水平井安全顺利投产的前提条件,也是实现降本增效、安全开发酸性气田的重要技术手段。

3)针对高酸性裸眼气井完井投产工艺技术的复杂性须选择优质完井液,全过程、全方位、多层面的从技术角度进行安全控制,是井控技术的发展方向。

4)碳酸盐岩气藏裸眼井投产作业全过程使用钻完井液压井,如何选择酸化、排液模式才能解除对储层造成二次污染[6],仍需要在高含硫气田工程实践中不断加以认识和完善。

参考文献

[1]张庆生,耿波,史晓贞,等.普光气田主体开发方案(采气工程)[R].达州:中国石化中原油田普光分公司,2006.

[2]李顺林,姚慧智,赵果,等.普光高酸性气田井筒管材及完井方案优选[J].天然气工业,2011,31(9):79—81.

[3]何生厚.普光高含H2S、C02气田开发技术难题及对策[J].天然气工业,2008,28(4):82-85.

[4]张庆生,吴晓东,魏风玲,等.普光高含硫气田采气管柱的优选[J].天然气工业,2009,29(3):91 93.Es]刘杰,何冶,乐宏,等.川渝地区高酸性气井完,}:投产技术及实践[J].天然气工业,2006,26(1):72—75.E6]王宁.川东北高含硫气井完井修井工艺技术探讨[J].钻采工艺,2003,26(增刊l):175 179.

本文作者:石俊生1 古小红2 王木乐1 余涛1 邹峰梅1

1.中国石化中原油田分公司采油T程技术研究院 2.中国石化中原油Kt普光分公司

1.中国石化中原油田分公司采油T程技术研究院 2.中国石化中原油Kt普光分公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助