摘要:剑门1井是国内罕见的井深超过7000m的深井、井底温度为161℃,Φ149.2mm小井眼与Φ127.0mm尾管形成的小间隙环形通道长达2007m,尾管悬重为62t,现有的Φ127.0mm单卡瓦尾管悬挂器已不能满足深井固井的要求。为此,通过技术攻关和研究设计,将原有的单液缸单卡瓦设计成双液缸双卡瓦结构,增加了承载能力;采用高温、高压密封件增强了密封和耐高温性能;最终研制成功了Φ127.0mm双卡瓦高温、高压尾管悬挂器。其工作原理为:在固井作业下套管时将它连接于尾管柱顶部下入井内,悬挂作业时从井口投球到球座,加注液压使悬挂器上下液缸同时工作,分别推动上下卡瓦上行张大卡在上层套管内壁上,以实现尾管悬挂的功能。该新型工具在剑门1井的应用成功,解决了超深井高温、高压长尾管悬挂固井的技术难题,为类似超深井、高温、高压井和具有小间隙长尾管特点的高难度尾管固井提供了经验。

关键词:深井;超深井;双卡瓦;高温;高压;尾管;悬挂器;研制;应用

剑门1井是中国石油西南油气田公司、中国石油川庆钻探工程有限公司部署,由川庆钻探工程有限公司川西钻探公司承钻的重点预探井。该井完钻井深为7009m,井底温度高达161℃,Φ149.2mm小井眼长达2007m。根据钻井工程设计要求,采用Φ127.0mm尾管悬挂固井封固5002~7009m长裸眼井段。该井具有高温、高压和高载荷的特点,采用现有的Φ127.0mm单卡瓦尾管悬挂器已不能满足深井固井的要求。为解决剑门1井超深井高温、高压长尾管悬挂固井技术难题,川庆钻探工程公司井下作业公司进行了技术攻关,设计研制了一套“Φ127.0mm双卡瓦高温、高压尾管悬挂器”,通过试验检测达到了相关技术要求,2008年投入剑门1井Φ127.0mm尾管悬挂固井现场应用获得成功。

1 尾管悬挂技术难点

1.1 长尾管超负荷技术难点

常规的Φ127.0mm尾管同井段一般长为1000m左右且以500m以内的短尾管居多。剑门1井Φ127.0mm尾管设计长度为2156m,实属罕见,浮重为62t,按安全系数1.8计算悬挂承载能力应达到108t以上。现有的Φ127.0mm单卡瓦尾管悬挂器最大可承受抗拉载荷约90t,显然存在安全隐患,如果上层套管外部水泥环质量薄弱时,重载下的单卡瓦作用面积小,容易产生下滑导致悬挂失效。

1.2 高温、高压技术难点

现有的Φ127.0mm单卡瓦尾管悬挂器适用于常尾管悬挂固井,承受压力在25MPa以内,适应温度为120℃以下。剑门1井施工压力要求在30MPa以上,温度为161℃,在此高温、高压条件下,悬挂器密封性能将受到严峻的考验或失效。

2 尾管悬挂器设计方案

2.1 提高承载能力

1) 针对长尾管超负荷技术难点,设计采用高强度厚壁管做中心管可提高承载能力,选用35CrMo调质管材可安全承载126t,如选TP-CQ140优质管材可安全承载143t。

2) 设计将单缸单卡瓦修改为双缸双卡瓦结构,双缸双卡瓦上下分别独立互相补偿,扩大悬挂作用面积,增强悬挂可靠性、安全性和承载能力,达到一个新的技术水平。

2.2 提高耐高温、高压性能

针对高温、高压技术难点,设计选用具有耐高温、高压性能的氟橡胶材料作为密封件和相关附件。这样可使悬挂器满足该井161℃和30MPa以上的高温、高压应用要求。

3 基本结构和工作原理

3.1 基本结构

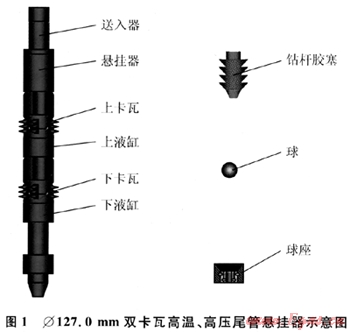

Φ127.0mm双卡瓦高温、高压尾管悬挂器主要由送入器、悬挂器(含上下液缸和卡瓦)、球、球座和钻杆胶塞组成(图1)。

3.2 工作原理

将组装检验合格的Φ127.0mm双卡瓦高温、高压尾管悬挂器连接于尾管串顶部,上端连接钻杆柱下入井内设计井深位置。悬挂作业时,从井口投球,当球下落至球座时封闭向下循环通道,从井口加注液压,使管内与管外形成压差,推动液缸活塞上行剪断销钉带动卡瓦沿锥体上行张大并贴近上层套管内壁,此时下放管柱使卡瓦牙卡在套管内壁上,实现尾管悬挂功能。尾管悬挂后在加压使球和球座下行剪断销钉打开注水泥循环通道,在中和点正转钻柱使送入器与悬挂器之间的反向螺纹连接脱离,以实现尾管释放功能[1~4]。

4 现场应用

“Φ127.0mm双卡瓦高温、高压尾管悬挂器”研制成功后,通过地面试验达到相关技术要求,2008年在7009m超深井一一剑门1井首次投入使用。

4.1 入井准备工作

入井前在现场检查悬挂器销钉及螺纹连接各部并进行调整,喇叭口内灌满机油加盖黄油再上好防护帽,以防钻屑或滤饼进入喇叭口导致粘卡。

4.2 送入钻柱称重

基重:顶驱游车基重为30t。

钻柱:Φ139.7mm钻杆+Φ127.0mm钻杆(柱)+接头+筛管。

停泵:静止为130t,上提131t,下放126t;转动129t,无回转。

开泵:静止为129t,上提130t,下放125t;转动128t,无回转。

4.3 试通胶塞

泵送Φ139.7mm×Φ127.0mm钻杆胶塞,排量Q=12L/s;泵压P=10MPa,循环一周胶塞通过并取出检查正常。

4.4 套管柱称重

套管柱:Φ127.0mm悬挂器+Φ127.0mm-PCQ套管串(187根)+Φ127.0mm无接箍套管(9根)+Φ127.0mm碰压器+Φ127.0mm无接箍套管(1根)+Φ127.0mm浮箍+Φ127.0mm变扣套管(2根)+Φ127.0mm铝浮箍+Φ127.0mm套管鞋+Φ127.0mm引鞋。

称重为92t(含顶驱30t),其中套管柱为62t。

4.5 全管柱称重

全管柱组合:顶驱游车+钻杆柱+套管柱。

停泵:静止为192t,上提196t,下放188t。

开泵:静止为190t,上提194t,下放186t。

4.6 悬挂作业

Φ127.0mm尾管悬挂管柱下到设计位置,开泵循环一周,确认固井通道正常,投球泵送35min,停泵等待40min球下落到位,开泵使泵压升至11MPa进行坐挂,随后下放悬重,测量压缩距,判断悬挂成功后,加压至18MPa打开循环通道。停泵上提悬重至中和点130t,正转倒扣10圈无回转、再倒10圈无回转,上提1.2m送入钻柱悬重保持130t不变,确认倒扣成功。

4.7 注水泥施工

注先导浆20m3,冲洗地面管线,清水试压为30MPa,装胶塞。注抗钙隔离液13m3,密度为1.87g/cm3,排量为0.8m3/min;注领浆4.0m3,密度为1.90g/cm3,排量为0.8m3/min;注缓凝水泥浆11.0m3,密度为1.92g/cm3,排量为0.8m3/min。注快干水泥浆6.5m3,密度为1.92g/cm3,排量为0.8m3/min。开挡锁倒闸门冲管线,注药水顶胶塞1m3。替钻井液13m3,密度为1.87g/cm3,排量为0.8m3/min,替抗钙隔离液7.0m3,替钻井液20m3,密度为1.87g/cm3,排量为0.8m3/min,替清水3.8m3碰压,压力由20MPa上升至23MPa,起钻2柱正循环用洗井140.0m3,再起钻3柱灌满钻井液,关井憋压10MPa候凝,施工顺利结束。

5 结论

1) 面对国内罕见的7000m超深井剑门1井高温、高压小间隙长尾管技术难题,新研制的“Φ127.0mm双卡瓦高温、高压尾管悬挂器”首次应用顺利成功,又一次拓展了尾管悬挂器的适用范围和适应能力,积累了宝贵经验。

2) 本次高难度施工使川庆钻探工程有限公司井下作业公司研制的新型Φ127.0mm双卡瓦高温、高压尾管悬挂器经受了严峻考验,对类似超深井、高温、高压井以及小间隙长尾管井的固井具有进一步的推广应用价值。

3) 对于高难度复杂井的尾管固井施工,施工前应充分做好井眼准备,调整好井内钻井液性能,强化通井措施,保持平滑、稳定、通畅的井眼质量是下套管的必要条件,以确保下套管无阻卡,安全顺利下到预定位置。现场施工保持严密组织、严格要求、精心设计、完善措施、充分准备、重点把关可促使固井施工顺利完成。

参考文献

[1] 吴奇.井下作业工程师手册[M].北京:石油工业出版社,2002.

[2] 袁光杰,夏焱,李根生,等.井下套管阀下入深度的计算方法[J].天然气工业,2009,29(2):73-75.

[3] 丁士东,周仕明,陈雷.川东北地区高温高压高含硫气井配套固井技术[J].天然气工业,2009,29(2):58-60.

[4] 马勇,姚坤全,常洪渠,等.提高高压气井套管回接固井质量的技术[J].天然气工业,2009,29(2):61-63.

(本文作者:陈玉书 川庆钻探工程有限公司井下作业公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助