摘要:广东LNG管道塘朗段因深圳市地铁5号线规划需迁移,受地形限制,新老管线对接时需在20°倾角管道上实施带压开孔和封堵作业。在非水平大口径高压管道上实施带压开孔及封堵,存在着开孔及封堵设备在倾斜状态下是否可以正常工作、封堵囊是否能达到密闭要求等未知因素。为此,采用仿真试验方法,分别进行了焊接试验和开孔及封堵模拟试验,获取了大量试验参数,成功解决了在非水平高压管道带压开孔技术难题,实现了不停输封堵作业。为在较大倾斜角度、大口径高压管道上带压开孔和封堵提供了可参考的实例。

关键词:仿真试验;在役管道;较大倾角;带压开孔和封堵;焊接试验;背温试验;熔深试验;深圳市

1 工程概况

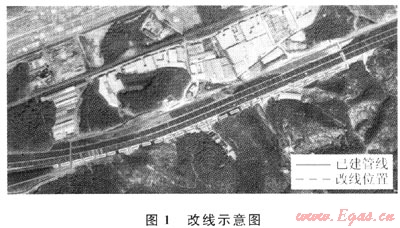

深圳市拟建的地铁5号线塘朗段与平南铁路用地冲突,平南铁路须向南平移。但铁路平移将与广东LNG塘朗段管道发生冲突,为保证LNG管道的安全运行、周边在建各项目的正常施工及建成后的安全,深圳市政府及有关方面要求对该段管道进行迁移。该段管线为广东LNG支干线的一部分,主要向深圳工业及民用用户供气,已于2006年竣工并投运。管道设计压力为9.2MPa,规格为Φ610mm×12.7mm,材质为X65钢,需改线迁移的管道长720m。鉴于经济和社会影响,改线管道建成后,需与旧管线实施不停输带压对接。改线示意图见图1。

2 施工工艺确定

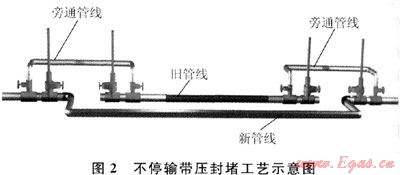

由于停气实施新老管线对接对下游用户影响较大,建设单位要求该段管线采用不停输方式进行封堵连头。由于改造段管线两侧封堵施工点距离长达700m,敷设长距离旁通管既不经济又费时间。因此决定采用在旧管线两端对接点分别架设旁通的带压封堵工艺,其工艺示意图如图2所示。此工艺的优点在于无须架设长距离旁通管道,所有工序均在不影响管线内高压介质正常输送的状态下进行,安全可靠[1]。

在役管道的焊接主要有2个方面的问题:①要避免焊接电弧灼伤管壁造成破裂,也就是烧穿现象;②要避免产生氢致裂纹。氢致裂纹主要是由于流动介质增加管壁散热,使焊接冷却速度增大造成的。在役管道的焊接,既要保证焊缝的安全性,又要有可靠的适用性,这就要求在焊接中必须合理调整焊接参数,在保证不烧穿管线的情况下尽可能选择大的焊接参数以避免产生氢致裂纹。此外,本次施工需在倾斜管道上作业,开孔机及刀具是否满足在倾斜状态的工作需要,封堵头在倾角管线上进行封堵作业时是否能够正常行走,下封堵三通塞柄到位是否良好,均存在未知因素。因此需要通过仿真试验来获取开孔及封堵设备在此工况正常工作的参数。

3 仿真试验

3.1 试验管输介质的确定

研究表明,焊接冷却速度是评定在役管道焊接成败的关键因素之一[2]。影响焊接冷却速率的因素取决于管内的介质和介质流速。在壁厚一定的情况下,水作为管输介质用于焊接工艺评定时产生的焊接冷却速率大于任何介质条件下的焊接冷却速率。所以,焊接试验采用水作为管输介质,比用油特别是成品油更安全可靠,降低了试验的意外风险.

3.2 运行管道条件下仿真试验方法

传统试验方法无法获得复杂条件下的试验参数,采用两阶段仿真试验法就能很好地弥补传统方法的不足,即采用动态试验模拟管道有流量下的焊接和采用静态试验模拟管道带压情况下的焊接,以验证影响焊接质量的氢致裂纹问题及烧穿管道问题。这种方法很好地实现了在役管道运行条件下的焊接模拟试验。此外,在模拟20°倾斜管道上进行带压开孔及封堵试验,获取设备在此工况下正常工作的参数。

3.3 焊接试验

3.3.1试验台制作

分别制作动态和静态焊接试验台,试验台倾斜45°,下端离地面0.3m,试验管段长3~4m,下端连接进气阀门。静态焊接试验台两端用封头封死,上接进水泵、打压泵和压力表。

3.3.2背温试验

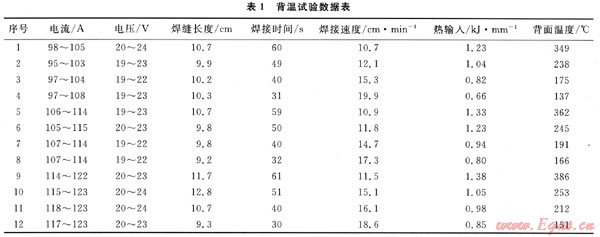

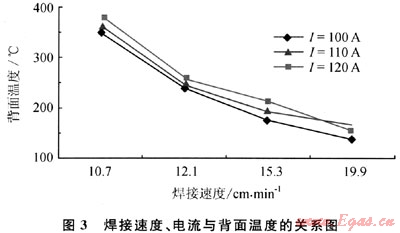

研究管道背温,有利于计算管道壁厚一定时的焊接压力。如焊接温度过高,相应温度下管道材料的屈服极限数值降低,熔池下未融的面积不能承受管道内压,导致烧穿管道。一般垫层焊接电流控制在100~120A之间,背温试验的材质为X65,管道规格为Φ610mm×12.7mm。

试验步骤:将试件放置在水平位置,分别调节电流到100A、110A、120A,进行焊接,测量背面温度,数据见表1。焊接速度、电流与背面温度的关系如图3所示。

由表1和图3可以看出,随焊接电流增大,背面温度升高;随焊接速度增大,背面温度降低。考虑设备误差、环境因素、最高点定位以及人员读数误差,背面温度实际数值会低于实际背面温度,但在实际施工中,由于管道内输送气体介质,冷却速度加快,背面温度会降低。为保证实际焊接的安全系数,背面温度可取500℃。

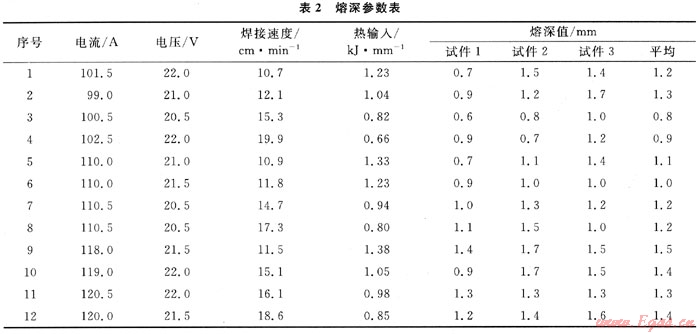

3.3.3熔深试验

试验的目的是确定焊接工艺指导书中的焊接电流和焊接速度。影响熔深的因素有焊条直径、焊接电流、电压和焊接速度等。在实际焊接中要严格控制上述因素,以防止烧穿管线造成焊接人员受伤和酿成火灾。一般垫层焊接电流控制在100~120A之间。熔深试验的材料与背温试验相同。

试验步骤:试件放置在水平位置,分别调节电流到100A、110A、120A进行焊接。将焊接试件剖开,表面进行加工后,磨制成金相试件,然后抛光、腐蚀,测定最大熔深和平均熔深,数据见表2。

从表2可以看出,随着焊接电流的增加,熔深呈逐步上升的趋势;在相同焊接电流的情况下,随着焊接速度的提高,熔深呈逐步下降的趋势;焊接电流在100~120A变化时,熔深变化不是太大。在实际施工中,管道内输送气体介质,冷却速度加快,焊接熔深将会变小。考虑施工现场变化因素较多,焊工水平有差别,预堆焊及根焊电流控制在100~120A较为合适,其他焊道电流可控制在100~130A。

3.3.4动态焊接试验

根据现场实际,选用空气为流动介质进行试验,空压机排量一定,因此采用管中加管的方法加快介质的流速,气体流速计算公式为[3]:

VA=Q

A=π(D2-d2)/4

式中V为流速,m/s;A为两管之间的环形截面面积,m2;Q为空压机的有效排量,900m3/h;d为管段内径,取584.6mm;d为内管外径,取323.9mm。

经计算,流速V为5.31m/s,实际控制在设计要求5m/s。

对直焊缝加热,焊前预热时间大于30min,确保护板和管道间的潮气被清除,测量加热温度。焊接直焊缝,待直焊缝完成后,焊接环焊缝;全包围护板与管道的环向角焊缝的焊接宜采用堆焊形式。停止循环系统,对各焊缝进行外观检查,对直焊缝进行超声检测和X射线检测,对环焊缝进行磁粉检测,并按要求进行试件取样。

3.3.5静态焊接试验

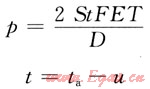

静态介质选用水,管道带压焊接时的承受压力按下式进行计算:

式中p为管道带压焊接时的允许最大承受压力,N/mm2;S为管道最小屈服极限,N/mm2;t为减少的管道壁厚,mm;F为安全系数,推荐值为0.8;E为焊接系数,取1;T为温度降低系数;D为管道外径,mm;ta为管道最小实际壁厚,mm;u为焊接时穿透的深度,mm。

管道温度降低系数见表3(适用于管道最大承载压力)。

压力为背温试验、熔深试验时计算的压力,当背温取400℃时最大压力为8.4MPa,背温取500℃时最大压力为7.4MPa,实际控制压力为8MPa。

按套袖的材质不同分别进行试验。试验步骤为:用吊车将套袖组装到试验台上,要求安装的全包围护板焊口方向与水平成45°;检测电焊机是否完好,压力表等部件是否完好;启动打压泵进行打压,压力为8MPa;焊接、检测及取样程序与动态试验相同。

3.3.6焊接工艺试验

检查焊缝外观,进行无损检测,检测合格后按照所执行的标准进行试件加工。试件试验包括力学性能试验、金相试验、硬度试验和熔深测量等。试验合格后,编制焊接工艺评定报告。根据焊接工艺评定报告制订焊接工艺规程。

3.4 开孔及封堵模拟试验

由于下游封堵点受地形限制,开挖出的管线段面须由3个冷弯管组合敷设,带压封堵作业位置最深处距地面达4.3m,原有管道敷设时存在20°倾角,给带压开孔、带压封堵和提升封堵头等工序带来很大的不可预见风险,为此进行开孔及封堵模拟试验。

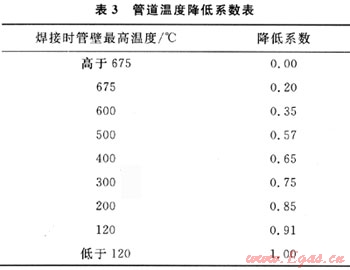

具体试验步骤:选择空旷场地,搭建试验平台;剥防腐层,除去管线表面油污、底漆;测量管线椭圆度,保证封堵点位置椭圆度不超过1%;测量管线壁厚,尽量避开严重腐蚀区域;选择合适点,焊接封堵三通、注氮短节、平衡短节以及管线封头;对焊道进行渗透探伤检查;安装夹板阀、球阀,压力表位置安装示意图见图4,从口2注入氮气,压力为2.0MPa;安装1200H开孔机和T101型开孔机,开DN600mm封堵孔和2号平衡孔;调试、安装封堵器,进行封堵操作,封堵操作时先压力平衡后方可进行下一步的操作;经测量和计算,封堵尺寸下到位后,打开2号球阀放空气体;使用火焰切割设备,切开2号球阀一侧封头,向管道内安装气囊并给气囊充气;观察1号位置处短节上的压力表看压力是否变化,用肥皂水喷气囊贴管内壁处,若压力表无变化,气囊贴管壁处无气泡则封堵成功,否则封堵视为不成功,此时应分析封堵不成功的原因,并有针对性地提出解决问题的措施,直到封堵成功为止。封堵试验完成后,对1号位置处进行泄压;拆卸封堵设备和焊接在试验管道上的三通等机具、器材,并将它们摆放就位。

通过试验,按照施工方案的相关内容和标准要求进行作业[4~7],整个开孔过程未发生卡刀,开孔取下的鞍形板对中性好。

试验结果表明该施工工艺、开孔机及刀具能够满足此次施工作业的要求;下封堵过程封堵头在倾斜20°管线进行封堵作业能够行走正常;下封堵三通塞柄到位情况良好。

根据背温试验、熔深试验、破坏性试验、工艺评定熔深试验、倾斜管道上开孔及封堵试验等试验结果,以及由此计算出的管道带压焊接时的承受压力,均符合标准及技术条件要求,开孔和封堵设备能够在良好的工况下工作,满足工程需要。

4 方案实施

4.1 上游点施工程序

4.1.1封堵准备

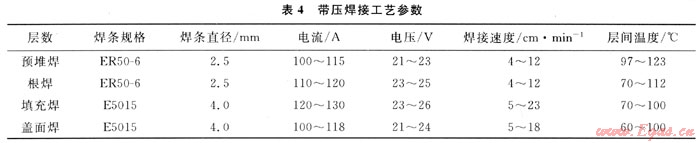

封堵操作过程必须严格进行气体置换,安装设备后使用氮气置换空气,拆除设备前使用氮气置换天然气,每次都要填写气体检测记录表。确定开孔、封堵三通位置;剥防腐层,除去管线表面油污、底漆;测量管线椭圆度及壁厚,必须符合标准要求;选择封堵三通、旁通三通、下囊短节和2号平衡短节位置;焊接封堵三通、旁通三通、下囊短节和2号平衡短节,并对三通、短节所有焊道进行渗透探伤检验。焊接参数如表4所示。

4.1.2封堵作业

安装夹板阀,安装前在三通管底用千斤顶进行支撑,千斤顶下面需加垫枕木;开孔前应对所有焊道和组装到管道上的阀门、开孔机等部件进行整体试压,试压介质为氮气,试验压力为管道运行压力,稳压5min,使用泡沫水喷淋三通焊逢、各部件结合面,观察有无气泡产生,以压力不降低、不产生气泡为合格,填写开孔作业检查表;预热液压站,调节开孔参数;管线开孔,分别开封堵孔、旁通孔、下囊孔及平衡孔。

依据输气量要求,采用DN300mm旁通线作为临时输送管线,旁通管线预制完成后进行超声波无损探伤。验收合格后对旁通线充氮气试压.旁通线试压合格后,导通旁通管线。安装封堵器,进行封堵作业。

4.1.3封堵效果验证

通过下游平衡孔放空被隔离管线内的天然气,当压力下降至1MPa时停止放空并观察压力表有无变化,如果压力没有上升说明封堵成功,继续进行下步操作,如果压力有上升则需要重新封堵。

确认封堵成功后,通过平衡孔放空隔离管线内的天然气。如果封堵有轻微渗漏或者封堵严密,则从下囊孔中下入隔离气囊,气囊充气压力不超过0.4MPa。

4.1.4管线断管作业

使用液压爬管机或者液压锯管机进行断管作业;断管完毕后主管线上焊接封头;平衡压力提封堵器并回收气囊;封堵三通下塞柄阀门加盖盲板。完成上述施工作业后,上游施工作业点留人看护,其余人员设备转至下游作业点施工。

4.2 下游点封堵施工工艺

4.2.1开孔及封堵

同4.1。

4.2.2新旧管线连头

上游主管线封堵三通、拆除盲板后安装三明治阀门及开孔机;使用开孔机取出封堵三通的塞柄;关闭三明治阀门,拆除开孔机;重新安装封堵器然后下封堵、下隔离气囊;断开主管线封头;可燃气体分析合格后上、下游同时进行动火连头。

4.2.3解除封堵,恢复管线正常运行

当完成上下游新旧管线连头作业后,开始解除管线封堵工作:使用氮气置换新管线内的空气;压力平衡完毕后提封堵头,解除封堵,新管线导通;两作业点的旁通阀门不关闭,保持旁通管线运行,直至新管线升压完成,并运行稳定后再关闭旁通阀门,截断旁通管线运行,拆除旁通管线;上、下游封堵三通、旁通三通以及下囊短节安装塞柄,加盖盲板;上、下游平衡短节下塞堵,盖管帽;管线恢复正常运行。

4.2.4对管线及管件防腐处理

新旧管线连头处采用聚乙烯热缩带防腐,对留下的封堵三通采用STOPAQ黏弹性防腐涂料刷干后再用STOPAQ防腐胶带缠绕处理。

4.3 旧管线处理

旧管线内天然气放空:在此次改线的上游,距离南坪快速公路40m之外的地方选择一平坦场地建立火炬管线。火炬必须安装单向阀和回火器,刚开始放空阶段使用限流孔板进行放空,当放空压力低于2MPa时可以拆除限流孔板进行快速放空处理。放空采用点燃方式。

火炬制作:放空火炬选用DN80mm的钢管制作,基础是用混凝土砌成。火炬通过旧线2号球阀接到外面空地上,中间需要安装限流孔板、2台阀门以及阻火器等。

旧管线氮气置换使其天然气浓度低于最低爆炸下限。使用氮气置换完成之后,完成旧管线开挖及移除。

5 实施效果

带压封堵作业自2008年12月23日动火开工,至2009年1月9日上午10:00完成上下游封堵点新旧管线的对接工作,历时17d完成开孔、封堵和新旧管线对接。实现了改线段不停输带压作业,确保了深圳市用气安全。

通过一系列的仿真模拟试验,获取了三通焊接、20°倾角管道上开孔及封堵的数据,平南铁路改线带压封堵作业成功,取得了在特殊位置的管道不停输焊接作业的宝贵经验。

参考文献

[1] 罗小兰,向启贵,银小兵,等.关于天然气管道环境风险评价的认识[J].石油与天然气化工,2008,37(6):532-534.

[2] 郝建斌,武新娟,张水清,等.在役管道修复与抢修焊接工艺模拟试验方法[J].油气储运,2006,25(2):37-40.

[3] 曹崇珍,贾志方,时春成,等.在役管道不停输焊接三通工艺试验[J].油气储运,2003,22(12):47-51.

[4] 国家经济贸易委员会.SYT 6150—2003钢制管道封堵技术规程[S].北京,石油工业出版社,2003.

[5] 美国石油学会.API RP 1107—1993管道的焊接维修[S].北京:兵器工业出版社,2008.

[6] 美国石油学会.API 1104—2005管道及相关没备焊接[S].北京:兵器工业出版社,2008.

[7] 中国石油管道焊接培训中心.广东LNG管道工程管线不停输改造工程焊接工艺评定实验技术报告[R].廊坊:中国石油管道焊接培训中心,2008.

(本文作者:徐小兵1 黄文尧2 陈红1 1.中国石油四川石油天然气建设工程有限责任公司;2.中海石油广东大鹏液化天然气有限责任公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助