摘要:结合工程实例,对天然气液化厂脱水脱硫醇方法进行比选,确定采用分子筛吸附法,在同一分子筛塔内放置脱水分子筛床、脱硫醇分子筛床。以5塔为例,介绍脱水脱硫醇流程。对3塔、4塔、5塔流程的经济性进行了比较,5塔流程的经济性最优。

关键词:天然气液化厂 脱水 脱硫醇 吸附法 分子筛

Comparison and Selection of Schemes for Dehydration and Mercaptan Removal at Natural Gas Liquefaction Plant

Abstract: The methods for dehydration andmercaptan removal at natural gas liquefaction plant arecompared and selected with an engineering case.It isdetermined that molecular sieve adsorption method isused.The dehydration molecular sieve bed and mercaptan removal molecular sieve bed are placed in the

same molecular sieve bed tower.Taking the five towersfor example,the process flow for dehydration and mercaptan removal is introduced.The economy of thethree towers,four towers and five towers process flows is compared,and the economy of the five towers process flow is optimum.

Key words : natural gas liquefaction plant;dehydration;mercaptan removal;adsorption method;molecular sieve

1 概述

寻找和收购气源并在国外建设大型天然气液化厂,有利于保障国内LNG接收站的供应。国内小型天然气液化厂的建设逐渐成熟,积累了很多经验。但对于大型天然气液化厂的建设,由于天然气处理量大,面临着工艺设计和设备选型的问题。随着国内经济的快速发展,我国对能源的需求越来越大。天然气作为重要能源在能源消费结构中的比例逐年提高,在国家十二五规划中,天然气在一次能源消费的比重从2010年的4%提高到2015年的8%。

与煤炭、石油相比,天然气是一种比较清洁的能源,进口量逐年增加,国家发改委预测2015年天然气消费量将达到2600×108m3,其中有900×108m3,需要进口,届时对外依赖度将达到30%以上。液化天然气(LNG)是天然气的主要进口方式,预计在未来10年内将达到4000×104t。我国已建成6座LNG接收站,在筹建的有十多座,制约我国LNG进口的主要是气源和气价问题。为了突破气源的限制,国内油气公司积极在海外筹建大型天然气液化厂。在天然气液化厂中,天然气需要经过预处理工艺脱除天然气中的酸、水、硫醇、汞等杂质,才能进入液化流程。本文结合工程实例,对天然气液化厂脱水脱硫醇方案进行比选。

2 工程概况

① 脱水脱硫醇单元原料气工艺参数

某大型天然气液化厂的年处理量为260×104t/a,在预处理系统中,天然气经过油气分离、计量后进人脱酸脱碳单元,脱除天然气中的硫化氢、二氧化碳。从脱酸脱碳单元出来的天然气(即脱水脱硫醇单元的原料气)进入脱水脱硫醇单元,脱除其中的水、硫醇[1]。原料气的工艺参数为:处理量:1000×104m3/d,压力:6.3 MPa,温度:45℃。原料气的组成见表1。

② 脱水脱硫醇负荷

原料气经脱水脱硫醇单元处理后要求:水质量分数≤1×10-6,硫醇质量浓度≤16.0mg/m3。脱水脱硫醇负荷可采用HYSYS工艺模拟软件进行计算,先在模拟管理中定义天然气的组成清单,选择Peng-Robinson流体计算包进行计算,然后进入流程模拟,定义一个流程,输入天然气的组成、温度、压力、流量等工艺参数,可计算得到该项目脱水脱硫醇单元的脱水负荷为667.9kg/h,脱硫醇负荷为808.7kg/h。

3 脱水脱硫醇方法比选

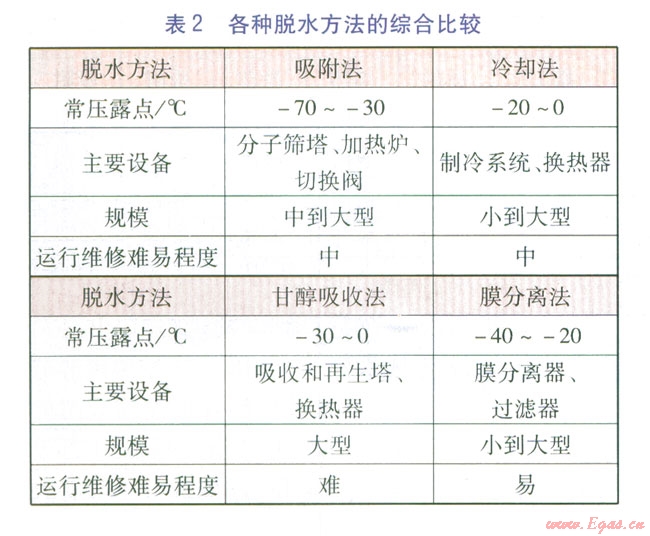

① 脱水方法

天然气脱水方法主要有吸附法、冷却法、甘醇吸收法、膜分离法等,各种脱水方法的综合比较见表2。该项目为大型天然气液化厂,要求天然气中水的质量分数≤1×10-6,常压露点-70℃。由表2可知,单纯采用冷却法、甘醇吸收法、膜分离法均无法满足要求。而单纯采用吸附法,易造成设备规模过大和再生气消耗较大等问题。因此,考虑先采用冷却法脱除原料气中大量水分后,再采用吸附法进行深度脱水。根据天然气液化厂的特点,天然气液化系统设有制冷设备,可以提供冷源,不需要单独增加制冷系统。而采用甘醇吸收法、膜分离法都需要增加相应设备,系统复杂,造价较高。

② 脱硫醇方法

天然气脱硫醇方法主要有物理吸收法、化学吸收法、吸附法。物理吸收法主要通过硫醇在物理吸收剂中的溶解实现,将硫醇脱除至较低质量浓度通常比较困难,需要大型反应器才能实现。化学吸收法主要通过硫醇与碱性化学物质进行反应实现脱除,但碱性化学物质消耗量较大,运行成本较高。吸附法通常采用专用分子筛脱除硫醇,此方法需要一定量的再生气。

③ 脱水脱硫醇方法的整合

由于脱水脱硫醇方法均采用吸附法,因此可在同一分子筛塔内放置脱水分子筛床层、脱硫醇分子筛床层,同时进行脱水脱硫醇,这样可以降低再生气耗量和设备造价。

4 原料气冷却温度的确定

虽然冷却法可将游离水从天然气中分离出来,但若冷却温度过低,高压天然气容易形成天然气水合物,对后续的吸附脱水造成影响。为避免冷却温度过低形成天然气水合物,需要确定天然气水合物形成的温度、压力条件。天然气水合物的形成条件可以采用图解的相对密度法确定,这种方法在天然气相对密度不大于0.7时预测结果比较准确。GPSA(Gas Processors Suppliers Association,天然气处理设备供应商协会)工程数据手册给出了天然气水合物形成的压力-温度平衡图。

该项目中原料气的相对密度为0.64,压力为6.3 MPa,可由天然气水合物形成的压力-温度平衡图查得:原料气温度在20℃时,易出现天然气水合物。因此原料气的冷却温度选取为25℃。

原料气从45℃冷却至25℃,冷却后经过气液分离器进行分离。通过HYSYS工艺模拟软件,可以得到制冷系统承担的冷负荷为5467 kW,制冷系统的脱水负荷为449.9kg/h,因此脱水脱硫醇单元的脱水负荷降至218kg/h,降低了分子筛塔的容量。

5 技术和经济性比较

① 工艺流程

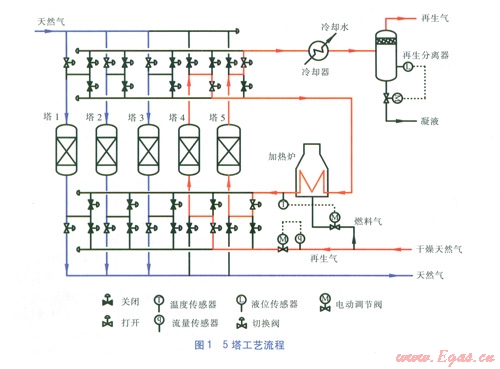

吸附法脱水脱硫醇工艺流程一般分为2塔流程、3塔或多塔流程。以5塔流程为例对工艺流程进行分析,5塔工艺流程见图1。在一个切换周期中,塔1~3同时在吸附,脱水脱硫醇后的天然气进入下游工艺流程。再生气来自分子筛塔的出口或下游处理过的干燥天然气(并作为加热炉的燃料气),经过流量调节后对塔4进行冷却,并冷却至30℃左右。塔4出口再生气经过加热炉加热至300℃后,对塔5进行加热再生,脱除塔5内分子筛中的水、硫

醇。塔5出口再生气经冷却器冷却至40℃左右后,进入再生分离器分离出游离水和硫醇,最后进入尾气处理单元。下一切换周期为塔2、3、4吸附,塔5进行冷却,塔l进行加热再生,这样依次进行。

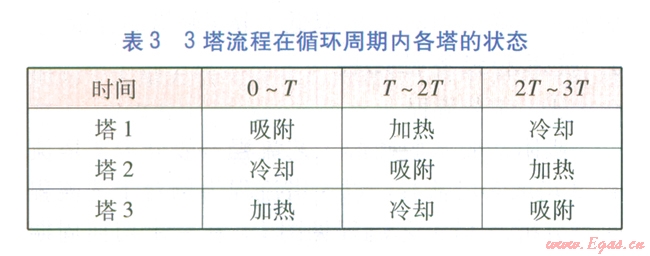

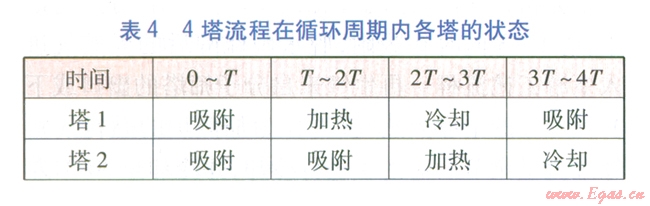

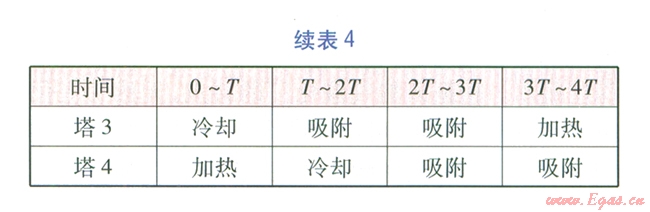

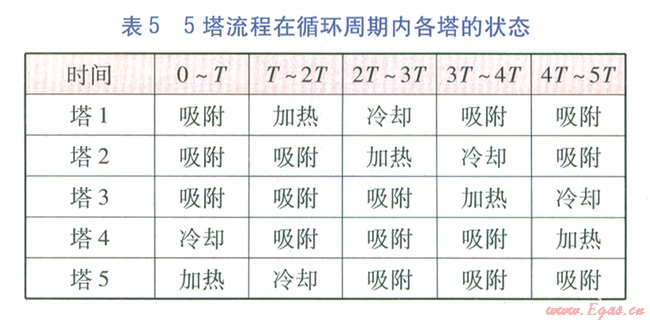

由5塔流程可知,再生气先对已加热再生分子筛塔进行冷却,然后经加热炉升温后对已完成吸附的分子筛塔进行加热再生,这个过程是同时和连续的。当对已加热再生分子筛塔的冷却完成后,才能进行分子筛塔的切换,我们将分子筛塔的冷却或加热再牛时间称为切换周期r。将每座塔均被加热再生、冷却一次的时间称为循环周期,例如对于3塔、4塔、5塔流程,循环周期分别为3T、4T、5 T。3塔、4塔、5塔流程在循环周期内各塔的状态分别见表3~5。

② 分子筛选择

脱水、脱硫醇分子筛分别选用由美国UOP公司生产的RK-38型脱水分子筛、RK-33型脱硫醇分子筛。考虑到两种分子筛对水都有很强的吸附能力,因此在分子筛塔上部设置脱水分子筛,在下部设置脱硫醇分子筛。若顺序颠倒,脱硫醇分子筛将大量吸附水分,导致对硫醇的吸附能力下降。

③ 经济性比较

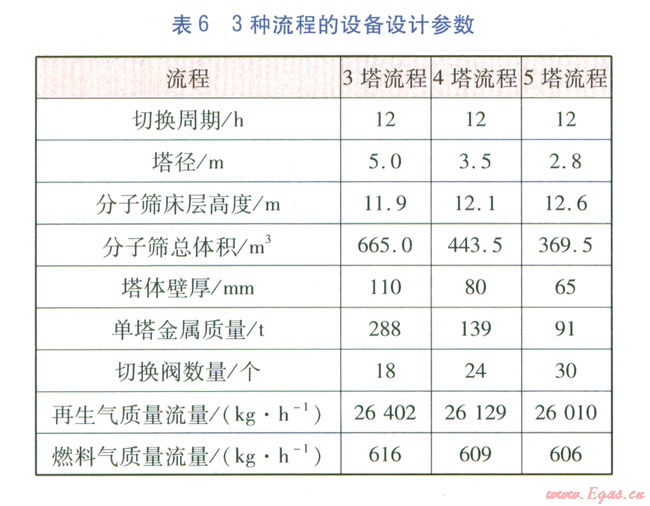

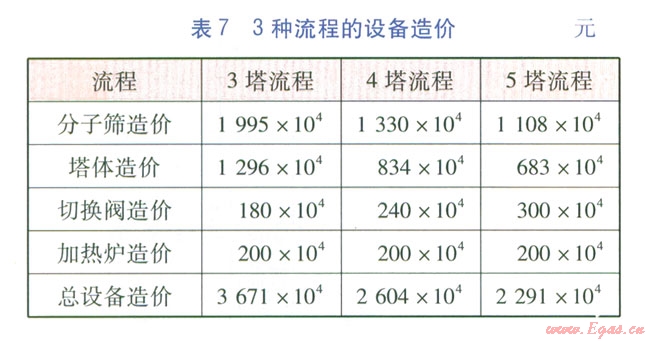

根据该项目的天然气处理量及脱水脱硫醇负荷,对3塔、4塔、5塔流程进行设备造价估算。3种流程的设备设计参数见表6,设备造价见表7。

由表6、7可知,3塔流程的设备造价最高,由于塔径较大,且塔体壁厚较大,导致制造难度加大,而且再生气、燃料气质量流量较大,运行成本较高。因此,不考虑采用3塔流程。对于4塔、5塔流程,5塔流程的设备造价低于4塔流程,且再生气、燃料气质量流量小于4塔流程,运行成本低于4塔流程。综合分析,5塔流程的经济性最优。

6 结论

① 对于大型天然气液化厂的天然气脱水脱硫醇单元,当天然气处理量较大时,可先采用冷却法脱除原料气中大量水分,并合理确定原料气冷却温度,避免天然气水合物的形成。然后采用吸附法进行深度脱水。

② 脱水脱硫醇可以在同一分子筛塔内完成。应对多塔工艺流程的分子筛塔数量进行经济性比较,选用较合理的方案。

参考文献:

[1] 张朋波,王兆银,张兴兴,等.天然气液化预处理工艺流程[J].煤气与热力,2009,29(9):B05-B07.

本文作者:杨文刚 陈 杰 高 玮

作者单位:石油气电集团技术研发中心,北京100007

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助