摘要:汇气管是天然气集输和分配中必不可少的重要设备之一,具有压力高、数量大的特点,因而要求汇气管的设计要确保其安全可靠,包括对其壁厚计算公式的正确运用、各个重要设计参数的正确理解和准确计算。为此,以陕京二线京58地下储气库群某10MPa采气生产汇气管的设计为例,论述了开口模压拔制高压汇气管的设计过程,分析了高压拔制汇气管直管段厚度的计算公式,比较了强度计算公式与SW6采用的强度计算公式的不同之处,指出了使用SW6进行其直管段壁厚计算存在的弊端;结合具体拔制工艺,讨论了主要设计参数的确定,并根据这些参数的关系绘制了具体的开孔补强图,对实例中的两个主要支管进行了详细计算,得出了各个参数的计算结果。对油气长输管道工程同类汇气管的设计具有参考价值。

关键词:高压;汇气管;拔制;安全;设计;壁厚计算;开孔补强;参数确定

在天然气集输和长输管道工程中,需要使用大量汇气管进行天然气的汇集和分配。作为压力管道设备的汇气管,在筒体开口的结构上有两种形式,一类是传统的焊接结构,另一类是开口模压拔制结构。焊接结构即汇气管上的开口接管采用无缝钢管或锻制加厚接管与筒体焊接,其特点是制造工艺比较成熟、简单,适用于压力比较低的汇气管和压力容器。拔制结构即对筒体上开口位置以加热方式用模具在压力下拔出一个开口接管,接管与筒体是一个整体,其过渡区为圆弧过渡形式[1]。对于拔制工艺,主管壁厚不仅要满足高压下的强度要求,还要为支管提供所有材质并满足开孔补强,因此,拔制工艺主管的筒体壁厚相对较厚;另外,受拔制水平的影响,开口接管的拔制高度不会太高。但是对于高压汇气管,开口模压拔制结构在外观、结构受力和焊接接头缺陷的避免上都优于开口焊接结构。为此,以陕京二线京58地下储气库群某10MPa采气生产汇气管的设计为例,介绍开口模压拔制高压汇气管的具体设计过程,包括主要参数的计算、壁厚计算公式与GB150内压圆筒计算公式的比较以及重要结构参数的确定。

1 结构简介及设计参数

陕京二线京58地下储气库群某10MPa采气生产汇气管安装在地面上,对井场来气进行采收与汇集。汇气管由主管(DN400)、椭圆形封头以及1个气体出口(DN350)、10个气体进口(DN150)和3个压力检测口(DN15)组成。主管外径为426mm,长度为18.6m;气体出口外径为356mm,端部直接与外部管道焊接;气体进口外径为168mm,端部配有单面法兰,与来气管道通过法兰连接。汇气管工作介质为油、气、水三者混合物(含CO2),设计压力为10MPa,设计温度为80℃。因介质中含CO2,根据工程设计经验[23取腐蚀裕量C2=3mm。由于该汇气管长径比较大(18600/400=46.5),不能像普通卧式容器一样使用两个对称布置的鞍座[3],故设备不带鞍座,现场安装在特制的基座之上。

2 设计计算

汇气管的主管根据其直径的大小,可以采用无缝钢管或钢板卷制成筒节组焊而成,该设计中主管为无缝钢管,材质为16Mn,因此,其焊接接头系数取φ=1。由于汇气管开口是采用模压成型。因此汇气管的筒体壁厚应由内压下的直管计算壁厚与开口补强计算所需的壁厚两部分组成,其计算公式应按ASME B31.8[4]或GB 50251《输气管道工程设计规范》[5]规定执行。另外,部分参数可参照SY/T 0518—2002《油气管道钢制对焊管件设计规程》[6]以及SY/T 0609—2006《优质钢制对焊管件规范》[7]确定。

2.1 计算厚度

根据GB 50251—2003《输气管道工程设计规范》该拔制高压汇气管直管段计算壁厚按公式(1)计算:

式中:δ为钢管计算壁厚,mm;p为设计压力,MPa;D为钢管外径,mm;σs为钢管的最小屈服强度,MPa;F为强度设计系数,按参考文献[5]中的表4.2.3选取;φ为焊缝系数;t为温度折减系数,温度小于120℃时取1。

经过单位换算后,式(1)与文献参考[4]中的直管段计算公式一致。当温度小于120℃、设计压力不大于10MPa时,式(1)可简化为参考文献[6]中的计算公式(8.2.3)。汇气管安装的地区等级为三级地区,强度设计系数取F=0.5,该值与工艺专业所选取的强度设计系数一致。

从式(1)可以看出,高压拔制汇气管采用的强度计算公式与GB150规定的普通压力容器强度计算公式(SW6采用的计算公式)存在差异。主要体现在以下3个方面:

1) 材质16Mn在温度为80℃,壁厚大于16mm时的屈服强度σs=310MPa,故Fσs=155MPa,与16Mn在该温度下的许用应力[σ]t(163MPa)并不是同一个值。

2) 一般情况下,在进行拔制高压汇气管设计时,为了限制管壁厚度,给拔制工艺降低难度,都会在图样上注明“汇气管筒体等的下料尺寸由制造厂决定,但最终成品尺寸应满足图面要求,拔制成形后,主支管壁厚不得小于图纸所标注厚度”,此时,钢材的厚度负偏差可以取C1=0。然而,在使用软件SW6进行筒体强度计算时,虽然钢板的厚度负偏差可以指定为0,但对无缝钢管的厚度负偏差,SW6自动取为管子壁厚的12.5%,即C1=12.5δn%,并没有指定为0的功能。因此,用压力容器强度计算软件SW6进行拔制高压汇气管的计算显然是不合适的。

3) 在该设计实例中,用式(1)计算出主管的计算厚度δr=13.74mm,而在相同条件下使用SW6计算出主管的计算厚度δr=11.71mm,由此可见,前者的计算厚度比后者的计算厚度大,安全系数更高。使用SW6进行其直管段壁厚的计算存在一定的弊端。支管计算厚度δb的计算也存在同样的问题。

因此,不宜使用SW6进行拔制高压汇气管直管段的强度校核。

2.2 支管拔制与开孔补强

因为该汇气管的设计压力为10MPa,在SY/T 0518—2002《油气管道钢制对焊管件设计规程》使用范围内,支管拔制与开孔补强可遵循本规范进行相关参数的确定。

2.2.1 支管最大拔出壁厚与名义壁厚(δnb)

设主管的名义厚度为δnr,支管名义厚度δnb。考虑到拔制工艺,能拔出支管的最大壁厚为0.758δnr。根据强度计算公式,计算出支管的计算厚度,加上腐蚀裕量后得到支管满足强度要求的最小厚度,向上圆整取其名义厚度δ′nb。综上,支管名义厚度应在δ′nb与0.75δnr,之间取值。可以使用假设方法,取该范围内的某个厚度值进行计算,直到支管的名义厚度满足强度和开孔补强两方面的要求,最后定为δnb。这样,在有效补强区内,支管壁厚不得小于δnb,而在有效补强区范围之外,支管壁厚只需取δ′nb即可。

2.2.2 圆弧过渡区曲率半径(R)

设do为支管外径,参考文献[6]中规定了圆弧过渡区的曲率半径最小值为R=0.5do,最大值为R=0.10do+13mm。这与参考文献[1]、[4]中关于圆弧过渡区的曲率半径最大最小值的规定并不矛盾,故设计过程中遵循该规定。

2.2.3 支管拔出高度(Ho)

汇气管开口的拔出高度必须大于圆弧过渡区的曲率半径值与接管端部焊接坡口所需的高度之和,其中接管端部焊接坡口所需的高度h=(δnb=1.6)×tg37.5°。另外,由于制造工艺水平不同,不同的制造商对同样规格的主管上开同样直径的孔,其开口接管拔出高度也不尽相同。根据对某制造厂拔制工艺水平的咨询,其拔制工艺为加热一次拔一次,加热和拔制的次数不超过三次,总共能拔出的高度一般不超过60mm。

2.2.4 有效补强高度(H)

有效补强高度为: 。δo是翻边处去除腐蚀裕量后的支管壁厚,在距离主管外径面高度等于ro处测量,其为一个实测值,由制造厂的实际拔制工艺情况决定,是制造完成后才能测量到的值,在设计过程中是不得而知的。因此,在设计计算时一般采用安全的算法,用支管直管段的有效厚度δeb代替δo进行计算。

。δo是翻边处去除腐蚀裕量后的支管壁厚,在距离主管外径面高度等于ro处测量,其为一个实测值,由制造厂的实际拔制工艺情况决定,是制造完成后才能测量到的值,在设计过程中是不得而知的。因此,在设计计算时一般采用安全的算法,用支管直管段的有效厚度δeb代替δo进行计算。

。δo是翻边处去除腐蚀裕量后的支管壁厚,在距离主管外径面高度等于ro处测量,其为一个实测值,由制造厂的实际拔制工艺情况决定,是制造完成后才能测量到的值,在设计过程中是不得而知的。因此,在设计计算时一般采用安全的算法,用支管直管段的有效厚度δeb代替δo进行计算。

。δo是翻边处去除腐蚀裕量后的支管壁厚,在距离主管外径面高度等于ro处测量,其为一个实测值,由制造厂的实际拔制工艺情况决定,是制造完成后才能测量到的值,在设计过程中是不得而知的。因此,在设计计算时一般采用安全的算法,用支管直管段的有效厚度δeb代替δo进行计算。2.2.5 支管短节长度(L)

当汇气管能拔出的最大高度小于有效补强高度时,需要加一支管短节,支管短节的高度L应不小于有效补强高度,且不小于150mm[7]。短节材料与母管材料相同,为16Mn;短节壁厚与拔出支管管端壁厚相同。

2.2.6 开孔补强计算

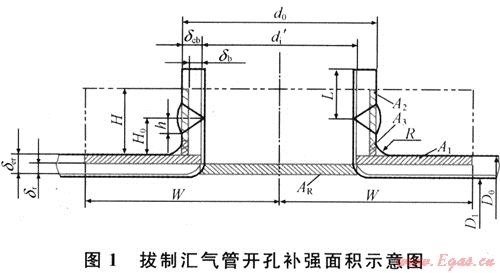

在以上物理量的基础上,设支管去除腐蚀裕量后的支管厚度(有效壁厚)为δeb。支管去除腐蚀裕量最后的支管内径为d′i,主管有效厚度为δer,有效补强宽度为w,则δeb=δnb-C2,d′i=do-2δeb,δer=δnr=C2,w=d′i。在有效补强区内,主管承受内压所需设计壁厚外的多余厚度形成的面积A1=d′i(δer-δr);支管承受内压所需最小壁厚外的多余厚度形成的截面积A2=2H(δeb-δb);其他可提供的补强面积A3=2R(δo-δb),如前所述用支管直管段的有效厚度δeb代替δo进行A3的计算。主管开孔削弱所需要补强的面积AR=δrd′i。在补强范围内可提供的补强面积AE=A1+A2+A3,开孔补强条件为AE≥AR。根据参考文献[5]与参考文献[6]中的论述、开孔补强面积示意图及具体设计参数的确定,绘制了如图1所示的开孔补强面积示意图。从图1中可以看出:用支管直管段的有效厚度瓯代替瓯后,对于该拔制高压汇气管面积A3是A2在R高度内的重复。

2.3 计算结果

设满足强度要求的名义厚度为δ′n,既满足强度要求又满足拔制工艺及补强要求的名义厚度(即最终确定的名义厚度)为δn,去除腐蚀裕量后的有效厚度为δe。根据以上论述进行计算,得出钢管的壁厚参数如表1所示,支管拔制与开孔补强的主要参数如表2所示。

表1 钢管壁厚参数表

|

钢管参数

|

ND

|

外径(mm)

|

δ(mm)

|

δ′n(mm)

|

δn(mm)

|

δe(mm)

|

|

主管

|

400

|

426

|

13.74

|

18

|

28

|

25

|

|

气出口

|

350

|

356

|

11.48

|

16

|

20

|

17

|

|

气进口

|

150

|

168

|

5.42

|

9

|

12

|

9

|

表2 支管拔制与开孔补强的主要参数表

|

支管参数

|

Rmax(mm)

|

Rmin(mm)

|

R(mm)

|

h(mm)

|

Ho(mm)

|

H(mm)

|

d′i(mm)

|

A1(mm2)

|

A2(mm2)

|

A3(mm2)

|

AE(mm2)

|

AR(mm2)

|

|

气出口

|

48.6

|

17.8

|

30

|

14.1

|

50

|

77.8

|

322

|

3625

|

858

|

331

|

4814

|

4425

|

|

气进口

|

29.8

|

8.4

|

20

|

8.0

|

30

|

38.9

|

150

|

1689

|

278

|

143

|

2110

|

2061

|

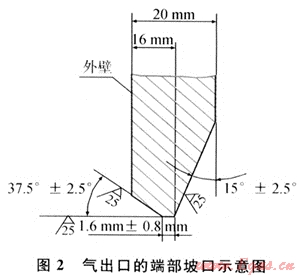

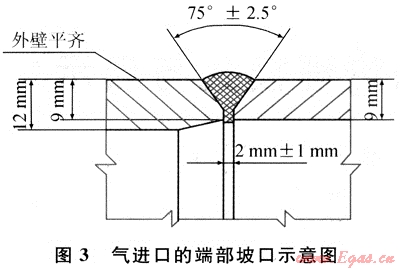

如前所述,在有效补强区域之外,接管的名义厚度可以取,为了方便与法兰颈或外部管道对焊,需要对支管端部进行削边处理,形成与外部连接的焊接坡口,削边后的最小厚度不得小于强度要求的名义厚度。气出口的端部坡口如图2所示。气进口的端部坡口如图3所示。

压力检测口的孔径很小,无法进行拔制,所以采用锻制加厚接管与主管筒体焊接。

3 结论

1) 高压拔制汇气管采用的强度计算公式与GB150规定的普通压力容器强度计算公式不同,前者的计算厚度比后者大,与SW6相比,其直管段壁厚的计算公式更加保守,安全系数更高。

2) 支管最大拔出壁厚、圆弧过渡区曲率半径、支管拔出高度、有效补强高度以及短节的长度都有相应规定及要求,设计时须严格遵照相关标准规定,仔细考虑它们的取值,确保汇气管设计的安全可靠。

3) 主管、支管的名义厚度都是通过在一定范围内(大于)假定一壁厚,计算并观察结果是否满足要求,在不断的假定与调整中确定一个最佳值,可以利用计算机善于进行重复性计算的特点,编制相应的计算程序,优化设计过程,减少设计工作强度,缩短设计周期。

致谢:在项目的设计阶段得到刘海宁工程师的耐心指导,在此表示衷心感谢。

参考文献

[1] 张有渝,饶威,刘俊.开口模压拔制高压汇气管的设计与制造[J].天然气与石油,2007,25(6):42-43.

[2] 姜放,饶威.酸性环境中压力容器用钢及腐蚀防护新发展[J].天然气工业,1999,19(1):94-97.

[3] 刘俊,马东方.大长径比汇气管采用双鞍座的安全可靠性分析[J].天然气与石油,2007,25(2):84-85.

[4] The American Society of Mechanical Engineers.ASMEB31~Gas transmission and distribution piping systems[S],New York:[s.n.],2007.

[5] 油气田及管道建设设计专业标准化委员会.GB 50251—2003输气管道工程设计规范[S].北京:中国计划出版社,2003.

[6] 国家经济贸易委员会.SY/T 0518 2002油气管道钢制对焊管件设计规程[S].北京:石油工业出版社,2002.

[7] 国家发展和改革委员会.SY/T 0609—2006优质钢制对焊管件规范[S].北京:石油工业出版社,2006.

(本文作者:罗红梅1 高庆春2 刘发安1 白光野1 彭志群1 1.中国石油集团工程设计有限责任公司华北分公司;2.中国石油集团工程设计有限公司北京迪威尔石油天然气技术开发有限公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助