摘 要:为满足天然气管输和环保规范要求,原料天然气必须经过净化处理。天然气中的酸性气体主要是H2S和CO2,有时还含有少量的硫醇和硫醚等。h2s会腐蚀管道及设备,污染环境,而过量CO2会影响天然气热值,降低经济效益,因此,天然气脱硫脱碳技术备受关注。总结了目前占据主导地位的湿法脱硫技术,论述了物理吸收法、化学吸收法、联合吸收法和氧化吸收法中各主要工艺的原理、流程、优缺点及应用情况,同时介绍了几种具有良好发展前景的新型工艺,比如杂多酸法等。可以看到,醇胺法工艺成熟,脱硫效果显著,尤其是MDEA及其配方工艺,得到了广泛的应用;同时,各种新型技术也日臻完善,天然气脱硫技术正向着多元化的方向发展。

关键词:天然气;脱硫;H2S;MDEA

0 前言

随着石油资源的日益紧缺和环保要求的不断提高,天然气在我国能源结构体系中所占比例逐年增加,预计到2020年,天然气在一次能源消费中所占比例将增长到10%以上[1]。如何更好地利用这种经济、安全、环保的优势能源,世界各国都在进行深入的研究和探讨。

天然气的主要成分除甲烷和水蒸气外,通常还含有一些酸性气体,主要是H2S、CO2、COS硫醇与硫醚等。H2S会腐蚀管道及设备,污染环境,使催化剂中毒,不利于下游工业生产;过量CO2会影响天然气热值,降低经济效益,在LNG中易固相析出堵塞管道。因此,无论是作为民用燃料还是工业生产原料,天然气中酸性气体的脱除都是十分必要的。

目前传统的脱硫技术根据脱硫剂相态的不同可以分为干法和湿法两大类。干法采用的是固体脱硫剂,比如海绵铁法、分子筛法、活性炭法和氧化锌法等,工艺流程相对简单,但需要定期更换脱硫剂,主要适用于小型天然气净化装置。而湿法采用的是溶液或溶剂作为脱硫剂,通过吸收-再生实现连续、循环操作,广泛应用于较大规模的天然气净化厂。根据吸收原理的差异,湿法又可分为物理吸收法、化学吸收法、联合吸收法与氧化吸收法。这里主要阐述湿法脱硫技术。

1 物理吸收法

物理吸收法以有机溶剂作为吸收剂,通过物理吸收的方式,将天然气中的酸性气体脱除。该法对酸性气体的溶解性大,吸收能力强,吸收容量与酸性气体分压成正比[2],因此适合处理高酸气分压的天然气,海上开采的天然气需要大量脱除CO2时也常选用此法[3]。溶剂通常靠多级闪蒸进行再生,不再需要蒸汽和其他热源,还可同时使气体脱水[4]。但是物理吸收法的净化度通常低于化学吸收法,不适合处理重烃含量高的气体。

20世纪50年代,利用甲醇在低温下可以大量溶解酸性气体的特性,德国林德公司和鲁奇公司联合开发了冷甲醇法来脱除原料气中的酸气。主要优点"5]:较强的溶解能力、较小的循环量及较低的能耗;该溶剂具有良好的化学稳定性和热稳定性;对C02的净化度很高,对CO2和H2S的选择性好;甲醇价格低廉,腐蚀性小。冷甲醇法致命缺点是甲醇有毒,并且需要冷源。

20世纪60年代以后,更多的有机溶剂得以选用,如环丁砜、聚乙二醇二甲醚和碳酸丙烯酯等[6]。

2 化学吸收法

化学吸收法利用弱碱性溶液与酸性气体发生中和反应生成化合物,脱除天然气中的酸气。当温度升高或压力下降时,化合物分解释放出酸性组分,吸收剂得以再生并循环使用。根据选用弱碱性溶液的不同,化学吸收法又可以分为热碱法和醇胺法。

2.1 热碱法

热碱法主要采用Na2CO3作为吸收碱液。从吸收塔顶喷淋而下的Na2CO3溶液与塔底上升的含硫天然气逆流接触,生成NaHCO3与NaHS:Na2CO3+H2SNaHCO3+NaHS。含硫富液进入再生塔在减压加热条件下通过蒸汽汽提再生得到Na2CO3。

这种方法适于高含硫天然气,工艺简单,成本低廉,但脱硫效率较低,难以再生,应用范围有限。

2.2 醇胺法

与热碱法相比,醇胺法的应用更广泛,是目前天然气脱硫使用最多的方法[7]。胺液的碱性使之可在常温下与酸性气体发生反应将其吸收,之后通过减压升温放出酸气,达到循环使用的目的。这种方法的净化度较高,可完全脱除H2S和CO2,也可选择性脱除H2S,适应性较强;缺点是对有机硫的吸收少,脱除效率不高。

20世纪30年代,一乙醇胺(MEA)作为天然气净化的脱硫剂开始广泛应用。这种溶剂价格低廉,脱硫性能强,稳定性好,但它对H2S和CO2的选择性较低,且与COS和CS2会发生不可逆反应,不易除去硫醇,蒸发损失大[8]。60年代以来,二乙醇胺(DEA)、二甘醇胺(DGA)、二异丙醇胺(DIPA)和甲基二乙醇胺(MDEA)等新型醇胺溶液逐渐得到应用,其中,DIPA和MDEA使用最多。

MDEA作为脱硫溶剂出现于20世纪50年代,最早由美国福路(Flour)公司进行了中试。到80年代,由于可在H2S和CO2同时存在的条件下选择性脱除H!S,达到Claus工艺要求的酸气质量,实现了工业化应用。MDEA的优势在于分子由于含有叔胺基团,与CO2反应后生成碳酸氢盐,因此加热再生时所需热量远低于伯仲胺生成的氨基甲酸盐。此外,它还展示出良好的化学稳定性、低腐蚀性、蒸汽压小及用量低的高节能性,活化MDEA脱CO2能耗仅为热碱法的2/3,处理能力强,净化度高。目前,人们对醇胺溶剂及其工艺方法的研究还在不断进行中,MDEA溶剂也从单纯的水溶液发展到诸多的配方型系列溶剂,如添加其他的醇胺成为混合胺溶剂,或加人物理溶剂(加人环丁砜)得到Sulfinol-M溶剂。

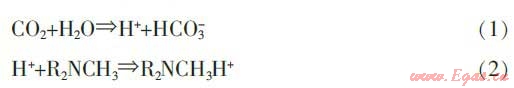

混合胺溶剂可以弥补大量脱除CO2时MDEA溶液的不足。纯MDEA溶液与CO2不发生反应,但其水溶液与CO2可按式(1)~(2)反应:

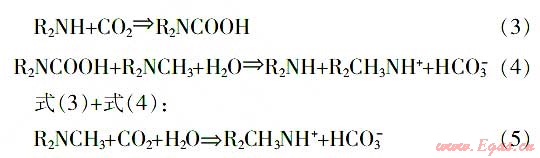

式(2)为瞬间可逆反应,而式(1)受液膜控制,反应速率极慢,为控制步骤。为加快反应速率,可向MDEA溶液中加入伯醇胺或仲醇胺,它们可与CO2快速反应生成氨基甲酸酯,进而激活MDEA,提高与CO2的反应速率。目前较为认可的反应机理是穿梭传递,即伯醇胺或仲醇胺在界面和液相本体间穿梭传递CO2。以仲醇胺为例,在MDEA溶液中加人R2NH后,反应按式(3)~(4)进行:

可见,R2NH吸收了CO2并向液相传递,大大加快了反应速度,之后R2NH又被再生。向MDEA溶剂中加人活化剂得到活化MDEA溶剂的本质也是这个机理,活化剂与CO2快速生成中间物质后该物质将CO2传递给MDEA,自身水解回复活性。常用的活化剂主要是哌嗪(piperazine PZ)和空间位阻类型的醇胺(如丁基乙醇胺和2-氨基-2-甲基-1-丙醇),其中哌嗪的活化效果优于DEA或MEA。德国BASF公司开发了六种配方的活化MDEA,即Amdea01~06,PZ的用量在质量浓度3%~5%之间,在此浓度范围内PZ即可在液膜内完成传递CO2给MDEA的任务,超出此范围提高浓度对溶剂的性能改变不大[9]。近年又出现了一种空间位阻胺溶剂,特点是根据原料气性质定向设计合成脱硫剂,通过在胺分子中人工引入某些基团使之具有空间位阻效应,改善溶剂的选择性,降低溶剂循环量和能耗,减小操作费用。美国Exxon公司于20世纪80年代开发并获得了空间位阻胺工艺的专利,推出了Flexsorb法系列配方溶剂,大大降低了溶液循环量,提高了脱硫选择性[10]。

3 联合吸收法

联合吸收法同时具备了物理吸收法和化学吸收法的优点,采用醇胺、物理溶剂和水的混合物作为吸收剂,事实上也可以看作是醇胺法的一种配方改良溶剂。主要得到广泛应用的是砜胺法(Sulfinol),它是以环丁砜作为物理吸收溶剂,DIPA或MDEA等作为化学吸收溶剂,适于处理酸气负荷大的场合。主要优点是净化度高、溶液循环量低、化学稳定性好及腐蚀性较小[11];缺点是脱硫效率较低,需要与其他方法配合,否则不适于深度脱硫。

4 氧化还原法

氧化还原法以氧化还原反应为基础,H2S被溶液吸收后直接催化氧化为单质硫,然后鼓入空气,催化剂得以氧化再生并循环使用。该法脱硫效率高,净化后的气体残硫量低,运行成本低,但在天然气净化中应用不多,主要适于压力低及处理量不大的场合。

具有代表性的有蒽酿二磺钠法,20世纪50年代起于英国,后应用于各种气体的脱硫。不足之处有:悬浮硫颗粒回收困难,药品耗量大,对有机硫和HCN脱除效率低,有害废液易造成二次污染。为克服这些问题,在此基础上又相继开发了Stretford法、Sulfolyn法和Unisulf法。

此外还有栲胶法(TV法)、PDS法、MSQ法、氨水液相催化法、络合铁法和杂多酸法等。栲胶法是目前国内使用最多的方法之一,主要有碱性栲胶和氨法栲胶两种。PDS脱硫催化剂是酞菁钴磺酸盐金属有机化合物的混合物,脱硫溶液包括PDS、碱性物质和助催化剂三种组分,通常与ADA、栲胶法配合使用。杂多酸法是近年发展起来的一种新工艺,在吸收过程中采用钨钼杂多化合物作为催化剂,将H2S直接氧化为硫磺,杂多酸被还原为单电子杂多兰,杂多兰可被空气氧化再生后循环使用。杂多酸法脱硫效果显著,且H2S可直接被氧化为硫磺,无二次污染,具有较好的发展潜力。

5结论

目前国内外脱硫技术日新月异,脱硫方法及工艺众多,湿法脱硫经过单一配方溶剂、复方脱硫溶剂的发展后,已经进入定向合成“超功能单一有机化合物”的崭新阶段,即根据特定的原料气组成,有针对性地合成集醇胺、催化剂和活性剂等特性于一身的有机化合物作为脱硫剂,达到高选择性、低副作用的效果。此外,近年来还涌现出了生物脱硫技术、膜分离技术、变压吸附技术等新型脱硫方法。面对种类繁多、各具特色的脱硫技术,必须根据不同的处理对象和具体的条件要求选用合适的方法。其中,MDEA溶液及其配方溶剂在天然气净化领域居于主体地位,在未来一段时间内仍将是天然气净化溶剂的主流。与此同时,对传统工艺进行改进或者开发研制能高效脱除H2S,将H2S直接转化成硫磺,无二次污染且脱硫剂容易再生的脱硫工艺将成为今后的发展方向。

参考文献:

[1]黄俊英.油气水处理工艺与化学[M].东营!中国石油大学出版社,2007.23-78.

Huang Junying.Oil and Gas and Water Treatment Technique and Chemical[M].Dongying:China Petroleum University Press,2007.23-78.

[2]罗小武.天然气净化工艺技术研究与应用[J].天然气与石油,2006,24(2):30-34.

Luo Xiaowu.Research and Application of Natural Gas Purification echnology[J].Natural Gas and Oil,2006,24(2):30-34.

[3]刘鹏飞,龚志喜.浅谈天然气气体净化技术的方法[J].广东化工,2012,39(3):94.

Liu Pengfei,Gong Zhixi.Introduction to Gas Purification Technology[J].Guangdong Chemical Industry,2012,39(3):94.

[4]马道克斯RN.天然气预处理和加工[M].北京:石油工业出版社,1990.1-89.

Packway R N.Natural Gas Pretreatment and Processing[M].Beijing:Petroleum Industry Press,1990.1-89.

[5]亢万忠,唐宏青.低温甲醇洗工艺技术现状及发展[J].大氪肥,1999,(4):259-262.

Kang Wanzhong,Tang Hongqing.Present Situation and evelopment of Low Temperature Methanol Washing Technology[J].Large Scale Nitrogenoas Fertilizer industry,1999,(4):259-259.

[6]薛全民,周亚平,苏伟.曱基二乙醇胺水溶液吸收CO2的研究[J].化学工程,2009,37(9):1-4.

Xue Quanmin,Zhou Yaping,Su Wei.Researchon MDEA(MetrAyl diethanolamine)Aqueous Solution CO2 Absorption[J].Chemical Engineering,2009,37(9):1-4.

[7]于淼,周理.天然气中H2S的脱除方法--发展现状与展望[J].天津化工,2002,9(5):18-20.

Yu Miao,Zhou Li,Present Situation and Development Prospect of H2S Removal from NaturalGas[J].Tianjin Chemical Engineering,2002,9(5):18-20.

[8]李化民,苏显举.油田含油污水处理工艺[M].北京:石油工业出版社,1992.56-96.

Li Huamin,Su Xianju.Oilfield Oily Wastewater Treatment Technology[M].Beijing:Petroleum Industry Press,1992.56-96.

[9]陈赓良.天然气配方型脱碳溶剂的开发与应用[J].天然气与石油,2011,29(2):18-22.

Chen Gengliang.Development and Application of Natural Gas Decarbonization Solvent Formula[J].Natural Gas and Oil,2011,29(2):18-22.

[10]刘颖,王治红.天然气脱硫脱碳溶液研究进展与应用现状[J].广州化工,2012,40(7):30-32.

Liu ying,Wang Zhihong.Research Progress and Application Status of Gas Decarbonization Desulfurization Solution[J].Guangzhou Chemical Industry,2012,40(7):30-32.

[11]张鸿仁.油田气处理[M].北京:石油工业出版社,1995.78-122.

Zhang Hongren.Oil Field Gas Processing[M].Beijing:Petroleum IndustryPress,1995.78-122.

(本文作者:杨婷婷1熊运涛2崔荣华1肖俊1韩淑怡1 1.中国石油集团工程设计有限责任公司西南分公司,四川成都610041;2.中国石油西南油气田公司重庆天然气净化总厂大竹分厂,四川大竹635100)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助