Application prospects of applying membrane separation technologies in treating

unconventional gas

cenzhaohai

petrochina southwest oil and gasfield company development

department

Abstract:The unconventional natural gas is the main alternative energy of natural gas. The

rapid increase in demand for natural gas has provided a great space for the unconventional natural gas development. How to decrease the cost of supporting technology of purification of unconventional natural gas has became the main factors of restricting the development ofunconventional natural gas. The gas membrane separation after nearly 50 years of development and practice proved that the technology could be applied in the development of unconventional natural gas. Using the solid desulfurization + gas booster + membrane separation + adsorption deoxidation process in the gathering station can make the purified gas meet the product standards of GB17820-1999. The process has certain advantages and development potential because of the short process, small footprint, low energy consumption, ease of skid-mounted and expansion.

Key words:unconventional natural gas、membrane separation、purifying、application prostects

摘 要:非常规天然气是常规天然气的重要接替资源,天然气需求的快速增加为非常规天然气开发提供了巨大发展空间。制约非常规天然气发展的主要因素是开发和净化低成本配套技术。气体膜分离经过近 50 年的开发与实践证明,该技术在非常规天然气开发中,如果净化气外输采用长输管道输送形式,选择在集输站固体脱硫+燃气增压+膜分离+联合站变压吸附脱氧工艺组合,能够满足GB 17820-1999《天然气》产品标准。且流程短、占地少、能耗低、便于橇装和扩能,具有一定的优势和发展潜力。

关键词:非常规天然气 膜分离 净化 应用前景

非常规天然气是指尚未充分认识,没有可以借鉴的成熟技术和经验进行开发的一类天然气资源,主要包括致密气、煤层气、页岩气和天然气水合物等。中国非常规天然气资源十分丰富,有着巨大的发展潜力,正处于快速发展阶段。非常规天然气的埋藏、赋存状态与常规天然气的主要差别是资源的“低品位”,表现在资源分布散、地层压力低、稳产时间短、高含水饱和度。为了实现非常规天然气规模效益开发,采用低成本净化技术,具有重要的战略意义。气体膜分离具有这方面的技术优势。

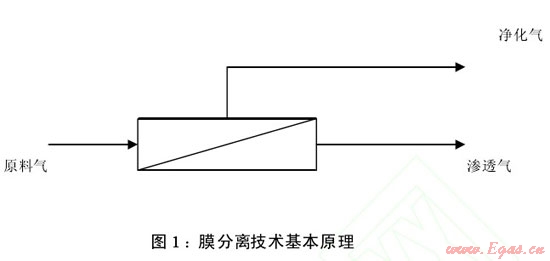

1 气体膜分离的基本原理

膜分离过程的原理是利用膜的选择透过性而使不同的物质得到分离。它具有无相变、分离效率高、可在常温下进行、无化学变化、节能、设备简单、卫生程度高、自动化程度高等优点。气体膜分离是基于混合气体组分在膜内溶解和扩散性能的不同,即渗透速率的不同来实现分离的技术。推动力(膜两侧各组分的分压差)、膜的面积以及膜的分离选择性构成了膜分离的三要素。如图1所示,气体分子在压力作用下,首先在膜的高压侧接触,然后是吸附、溶解、扩散、逸出,一般气体分子在膜内的渗透扩散过程较慢,提高渗透速率和分离系数是气体膜分离技术实现工业化应用的关键。

气体膜分离技术早在 20 世纪 70 年代初就有工业应用,但直到 1979 年美国孟山都公司推出普里森(PRISM)氮氢膜分离装置以后,才逐渐显现出它在工业生产中的应用潜力。

2 气体膜分离的应用实例

天然气净化的主要任务是脱除原料气中的 H2S、部分 CO2和 H2O,以满足 GB 17820-1999《天然气》产品标准。常规天然气净化其资源相对集中、处理规模大,目前普遍采用胺法脱硫脱碳、甘醇脱水工艺。

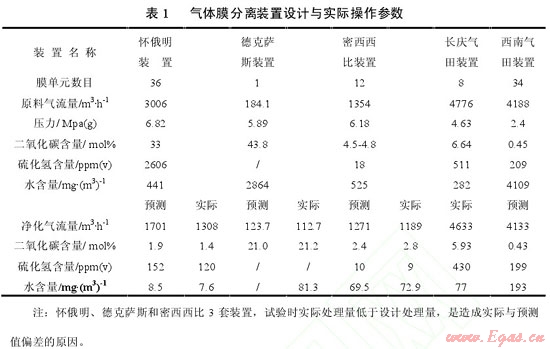

实际上从 20 世纪 80 年代以来,国内外许多公司把膜分离技术应用于天然气净化领域,做了大量的试验工作。表 1 是国内外 5 套气体膜分离装置的设计与实际操作参数,其中:怀俄明、德克萨斯和密西西比等 3 套装置,采用美国格雷斯(GRECE)膜系统公司直径为203.2mm的膜分离器[1];长庆气田装置,采用中科院大连化学物理研究所直径为 200mm 的膜分离器,在原料气处理量 12×104m3/d、压力 5.4Mpa、温度6~33℃条件下,经膜系统净化处理后,净化气压力在 4.6Mpa时的水露点达到-13℃,甲烷回收率≥98%[2] ;西南油气田装置,由大连欧科膜技术工程有限公司负责成套,采用德国原装进口直径为 150mm 的膜分离器[3],设计原料气处理量10×104m3/d、压力2.4Mpa、温度 50℃条件下,天然气脱水率>85% 、甲烷损失率 <1% 、水露点:冬季<0℃ 、夏季<10℃ 。

比较表 1 中气体膜分离装置设计及运行结果,得到以下发现:

(1)压力影响脱水深度,即使原料气压力低至 2.4 Mpa(g),但净化气水露点仍能达到0℃;

(2)按照气体渗透通过膜的速率,二氧化碳和硫化氢在一些膜上渗透通过膜的速率与水比较接近,因此脱水的同时可以部分脱除 CO2和 H2S;

(3)在硫化氢膜分离过程中,硫化氢的分离效率随着膜两侧压差的增大而增大,但是甲烷的损失量也随之增加[4],因此采用气体膜分离技术一般难以将净化气中的硫化氢脱到产品气管输标准;

(4)膜分离适用于小规模天然气脱水过程,在二氧化碳分压比较高的情况下,脱碳与脱水可以同时实现。

(5)膜分离与常规甘醇脱水相比,没有明火加热设备,占地面积能减少20~40%,便于实现橇装和装置扩能提产。

3 非常规天然气集输净化技术

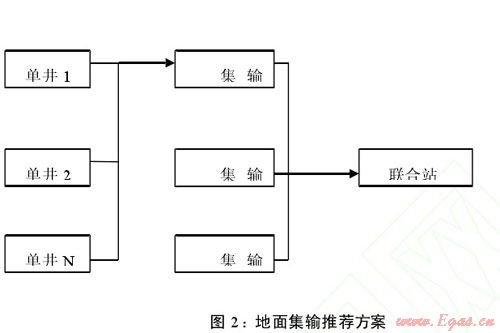

针对非常规天然气资源分布散、地层压力低、稳产时间短、高含水等特点,国内非常规天然气开发方案地面工程设计,普遍采用地面不加热、低压集气、混相计量等技术,如图 2所示。净化气外输大多采用铺设长输管道输送、低温常压液化槽车运输等形式。长输管道输送净化气要满足 GB17820-1999《天然气》产品标准,天然气液化净化气中 H2O、CO2和 H2S 含量分别应该控制在1ppm(v)、50ppm(v)和4ppm(v)。

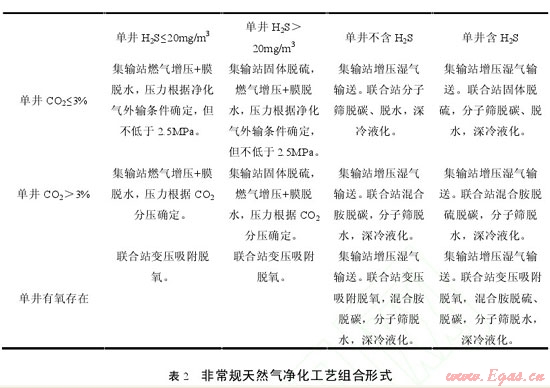

针对非常规天然气单井气质条件不同,可以选择不同的处理工艺。主要分为净化气管道外输和净化气液化运输两种类型,根据气质条件的不同,选择不同的脱硫、脱水具体工艺如表 2 所示。

由表 2 可以看出,当采用净化气管道外输时,可以采用膜分离脱水技术对含水天然气进行处理,对于单井硫化氢含量>20mg/m3但为低潜硫量天然气可采用固体脱硫进行处理,处理后的天然气达到管输标准,这一套处理工艺都易于实现橇装。净化气液化输送,则需要增加分子筛深度脱水,液化深冷等装置,投资较高。因此膜分离脱水技术在处理非常规天然气方面具有一定优势。

4 结论与建议

(1)在非常规天然气开发中,如果净化气外输采用长输管道输送形式,选择在集输站固体脱硫+燃气增压+膜分离+联合站变压吸附脱氧工艺组合,能够满足 GB 17820-1999《天然气》产品标准。且流程短、占地少、能耗低、便于橇装和扩能,气体膜分离技术有一定的优势和发展潜力。

(2)如果净化气外输采用液化运输形式,气体膜分离技术存在一定的局限。当原料气中 CO2含量超过40%时,气体膜分离作为胺法前处理,可以降低胺法操作成本。

(3)建议相关单位加强膜材料、膜成型的攻关研究,提高气体膜分离器的对 CO2气体的渗透速率和分离系数,全面实现膜分离技术的国产化。

参考文献

[1]陈庚良.膜分离技术在天然气净化工艺中的应用[J].天然气工业,1989,9(2):57-62.

[2]刘 丽.天然气膜法脱水净化技术及应用[J].当代化工,2001,30(4):214-218

[3]张 灵,康 林.西南油气田首套撬装式膜法天然气脱水装置在蜀南气矿投入运行[J].石油与天然气化工,2011,40(2):174

[4]赵会军,张庆国,王树立,赵书华,膜分离法脱除天然气中H2S的实验研究[J].西南石油大学学报,2009,31(1):121-124

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助