摘要:介绍了城市燃气企业特种作业关键环节、风险分析的方法,就风险控制措施提出了刚性要求。制定了作业许可制度来控制特种作业关键环节。实践表明,此方法可对作业人员的不安全行为进行有效的管理和控制。

关键词:特种作业;关键环节;风险分析;刚性要求;作业许可;风险控制

Key Links and Risk Control of Gas Special Operations

XIE Gao-xin,YANG Guang,WANG Wen-xiang,XIA Wei-guo

Abstract:The key links and risk analysis methods of special operations in city gas enterprises are introduced. The rigid requirement for risk control measures is made. The operating license system is designed to control the key links of special operations. The practice shows that the unsafe behavior of workers can be effectively managed and controlled by this method.

Key words:special operations;key link;risk analysis;rigid requirement;operating license;risk control

1 概述

深圳市燃气集团股份有限公司输配分公司(以下简称输配分公司)是深圳市燃气集团股份有限公司(以下简称深圳燃气)全资二级企业,负责深圳市已投产的逾110km次高压管道、2座天然气门站、1座LNG安全应急气化站、4座LNG气化站、16座天然气调压站及深圳特区内逾1400km中压管道的运行管理工作。每年要进行的动火、有限空间、厂站及管道带气维修等特种作业(是指对操作者本人、他人和周围设施安全存在重大或较大危害因素的作业)逾1000次。如何保障每次特种作业的安全顺利进行是输配分公司安全生产管理工作面临的一个巨大挑战。

经过逾20年的发展,深圳燃气吸取国内外同行业先进管理经验,遵循现代安全生产管理理论与原则,逐步建立了具有自己特色的较为完善的安全管理体系。尤其在特种作业安全管理方面,对各类特种作业均制定有严格的规程、制度,予以规范管理。但在具体执行过程中,并不能完全保障各个特种作业的安全顺利进行,仍然面临不少问题需要解决。2008年,输配分公司作业人员在进行动火作业时,发生一起致使一名员工轻伤的天然气泄漏燃烧事故。该起事故暴露出了输配分公司特种作业安全管理工作中存在的主要问题:基层作业指挥人员作业时偶而会凭经验指挥作业,图省事、赶时间,不按照制度、规程及方案作业,安全措施不到位时就盲目作业;作业现场各岗位人员不能很好履行各自的职责,没有形成相互制约的作业现场良性的安全管理机制。为了尽快地解决这些问题,输配分公司在安全生产管理工作中作了不少有益的探索和尝试,其中对特种作业的关键环节及其风险进行分析,通过制度对其关键环节进行控制,对特种作业中存在问题的解决起到了立竿见影的效果。

海因里希事故致因理论认为,引发事故的直接原因主要是人的不安全行为及物的不安全状态,人的不安全行为及物的不安全状态是由人的缺点造成的,人的缺点是由于不良环境诱发或者由于先天性遗传因素造成的。在该理论中,海因里希将事故因果连锁过程概括为:遗传及社会环境、人的缺点、人的不安全行为和物的不安全状态、事故、伤害。

海因里希用多米诺骨牌形象地描述了事故的因果连锁关系,在多米诺骨牌系列中,一枚骨牌被碰倒了,则将发生连锁反应,其余骨牌相继被碰倒。如果移去中间的一枚骨牌,则连锁被破坏,事故过程被中止。海因里希事故因果连锁理论表明,企业安全工作的中心就是防止人的不安全行为和物的不安全状态,从而中断事故连锁进程,避免事故的发生。

基于该理论,借鉴作业安全分析法(简称JSA)的方法对特种作业的关键环节及其风险进行分析,通过制度制定对其关键环节进行控制,对人的不安全行为进行有效的管理,移去人的不安全行为这枚中间骨牌,则连锁被破坏,事故过程被中止,从而达到遏制特种作业责任事故发生的目的。

2 特种作业关键环节、风险分析及刚性要求

进行特种作业关键环节风险分析,借鉴了作业安全分析法的方法,就是针对一项作业进行系统检查,识别潜在的危害,预测风险,评估预防措施对风险的控制。输配分公司结合自身工作特点,首先选择要分析的作业,对该作业步骤及任务进行分解,然后找出其关键环节并对该环节风险进行分析,针对风险的控制提出刚性要求。

2.1 选择需要分析的作业

输配分公司主要负责厂站及管道运营管理,各种作业种类繁多,考虑到资源限制及员工认知接受能力,输配分公司只针对主要的特种作业的关键环节及风险进行了分析。综合考虑输配分公司实际情况,选择了槽车装卸车作业、LNG气化站供气作业、厂站设备维修、抢维修调度业务、第三方施工协调燃气设施保护、输配管网巡检、抢修作业、碰口动火作业等18个主要的作业进行分析。

2.2 作业的步骤及任务分解

对作业进行安全分析前,对需分析的作业步骤及任务进行分解,以便于对作业内每个步骤及任务进行分析。主要依据该作业的内容及流程进行分解,每个步骤或任务应尽可能相对独立。以燃气管道碰口动火作业为例,将碰口动火作业分为作业准备、安全技术交底、能源隔离许可、降压作业、停气作业、放散作业、置换作业、动火作业许可、有限空间作业、焊口质量检查、解除能源隔离许可、恢复供气共12个步骤。每个步骤及任务之间界限相对清晰,多数步骤及任务之间有先后逻辑关系。

2.3 关键环节、风险分析及刚性要求

对每个步骤及任务进行分析研究,找出控制该步骤及任务的环节。控制每个步骤及任务的环节可能有很多,在分析时只找出其中最关键的环节,并就有关核心控制措施提出刚性要求。这样就能使参与作业的各岗位的员工从纷繁复杂的各种作业要求中较为容易地掌握核心的刚性要求,对指导员工遵章作业、防范作业人员的不安全行为起到良好的效果。

以燃气管道碰口动火作业为例,找出每个步骤及任务的关键环节,对其风险进行简要分析[1],并结合规范、规程及制度提出了有针对性的刚性要求。

2.3.1施工步骤1:作业准备

① 关键环节1

关键环节:现场踏勘,确认施工方案的可行性,并进行方案报批。

风险分析:方案与实际情况不符,造成管道接驳错误或意外停气。

刚性要求:作业单位需提前到现场进行踏勘,确认施工方案的可行性。若方案与实际不符,应立即通知项目工程师修改方案。动火方案和有限空间作业方案经批准后才能作业。

② 关键环节2

关键环节:电器、机具设备、消防器材、劳保用品及材料、配件的准备和检查。

风险分析:造成作业人员意外受伤或应急救援不力。

刚性要求:确保所有电器设施可正常工作,做好接地保护;灭火器等消防器材配备整齐,工作正常且检验合格;安全帽、反光衣、防护鞋、防护手套等劳保用品佩带整齐,并检验合格;材料、配件配备满足质量要求。

2.3.2施工步骤2:安全技术交底

关键环节:各岗位人员到位;分工明确,责任落实到位。

风险分析:施工组织混乱或安全监管缺失,可能由此而造成意外事故。

刚性要求:方案中各岗位人员必须就位,各岗位人员配备不齐禁止施工;分工明确,每项工作均需落实到人,并需具体岗位操作人员签字确认。

2.3.3施工步骤3:能源隔离许可

风险分析:隔离错误,造成意外停气等事故。

刚性要求:作业指挥人员与作业安全监护人员共同签字确认现场条件符合作业要求,同意进行能源隔离。

2.3.4施工步骤4:降压作业

关键环节:压力监控点的设置。

风险分析:管道情况不明,造成意外停气事故。

刚性要求:①内、外围管网均需设置压力监控点,并设置合理;②若出现外围压力大幅下降,必须停止作业;③控制内围压力在0.05MPa以上,确保供气继续进行。

2.3.5作业步骤5:停气作业

① 关键环节1

关键环节:隔离阀(包括止气钳)确认。

风险分析:造成作业点以外燃气爆炸事故;造成超出停气范围的停气事故。

刚性要求:所有隔离阀门的关闭必须符合方案要求;关闭阀门时,必须由专人逐一确认。

② 关键环节2

关键环节:外围压力监控点的设置。

风险分析:造成超出停气范围的停气事故。

刚性要求:外围管网必须设置压力监控点,并设置合理;若出现外围压力大幅下降,必须停止作业。

③ 关键环节3

关键环节:确认隔离阀门是否内漏。

风险分析:放散不完全或放散点设置不符合安全要求造成意外事故。

刚性要求:确认各放散点燃烧放散完全,所有放散点必须火焰自然熄灭方为合格。

2.3.6施工步骤6:放散作业

① 关键环节1

关键环节:放散点的设置。

风险分析:放散不完全或放散点设置不符合安全要求造成意外事故。

刚性要求:尽可能避免管道盲端以达到放散完全;放散点的选址应符合安全要求。

② 关键环节2

关键环节:通知消防部门现场燃烧放散信息。

风险分析:若未提前通知消防部门,可能造成火灾警情误报。

刚性要求:放散前,作业负责人必须提前电话通知消防报警中心,告知放散地点和放散时间。

2.3.7施工步骤7:置换作业

① 关键环节1

关键环节:新建管道的氮气置换。

风险分析:若直接用燃气置换,置换过程中,管道内会形成燃气和空气混合气,可能发生意外爆炸事故。

刚性要求:新建管道必须进行氮气置换,且管道内氧气体积分数必须低于3%。

② 关键环节2

关键环节:带气管道的氮气置换。

风险分析:可能造成作业点发生燃气爆燃事故或存在人员烧伤的危险。

刚性要求:带气管道内的燃气必须置换完全,各放散点必须火焰自然熄灭或甲烷体积分数低于1%方为合格。

2.3.8施工步骤8:动火作业许可

关键环节:确认符合动火作业要求。

风险分析:造成意外爆炸事故。

刚性要求:作业指挥人员与作业安全监护人员共同签字确认符合动火作业要求。

2.3.9施工步骤9:有限空间作业

① 关键环节1

关键环节:气体浓度检测。

风险分析:有毒有害气体伤害作业人员。

刚性要求:作业前、作业过程中必须按要求检测有限空间内气体组成,符合要求方能作业。

② 关键环节2

关键环节:监护人员、消防器材到位,防护用品配备、穿戴整齐。

风险分析:发生作业人员意外伤害事故;发生意外时,无法及时实施有效救援。

刚性要求:进入有限空间作业前,监护人员必须到位;灭火器等消防器材必须到位,且可以正常使用;作业人员必须佩带相应整齐的合格的劳保用品。

2.3.1 0施工步骤10:焊口质量检查

① 关键环节1

关键环节:焊口试漏。

风险分析:可能因焊口质量问题而造成燃气泄漏事故。

刚性要求:采用肥皂水试漏,无气泡为合格。

② 关键环节2

关键环节:焊口探伤检查。

风险分析:可能因焊口质量问题而造成燃气泄漏事故。

刚性要求:阀门及DN 400mm及以上钢质管道焊口必须按有关规定进行探伤检查合格。

③ 关键环节3

关键环节:塑料焊机焊接数据检查。

风险分析:可能因焊口质量问题而造成燃气泄漏事故。

刚性要求:合格,焊接条码显示无错误。

2.3.11施工步骤11:解除能源隔离许可

关键环节:确认符合恢复供气条件。

风险分析:作业人员意外受伤。

刚性要求:作业指挥人员与作业安全监护人员共同签字确认符合恢复供气条件,同意恢复供气。

2.3.12施工步骤12:恢复供气

① 关键环节1

关键环节:1h的稳压试验。

风险分析:可能存在泄漏点,造成燃气事故。

刚性要求:压力试验无压力降为合格。

② 关键环节2

关键环节:天然气浓度、压力检测。

风险分析:燃气用户无法正常使用;可能造成意外停气事故。

刚性要求:甲烷体积分数达到70%以上,燃气管道供应压力为正常值。

3 关键环节控制制度设计

关键环节、风险的分析及刚性要求的提出,将复杂的作业过程简明扼要地表述出来,把繁杂的作业要求进行了提炼,使作业人员理解并掌握作业要求变得相对简便容易。但如何能使作业现场各岗位人员很好地履行自己的职责,并形成相互制约的良性的安全管理机制,也是特种作业安全管理工作面临的一个比较大的问题。通过作业许可制度设计,对关键环节进行控制,可以很好地解决这个问题。

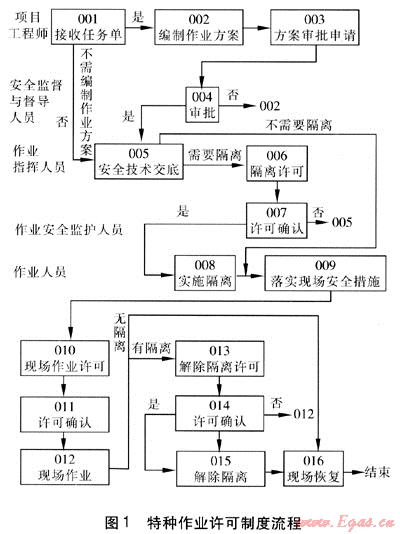

作业许可制度就是针对特种作业过程中几个核心的步骤实行作业许可制度。输配分公司对动火作业、高空作业、有限空间作业、厂站维修作业及其他特种作业均已实行现场作业许可,主要设置了能源隔离(主要是燃气气源切断隔离、电力切断隔离等)许可、作业许可、解除能源隔离许可三级许可制度(无需能源隔离的特种作业除外),作业人员未见到许可令有责任拒绝作业。特种作业许可制度流程见图1。

3.1 能源隔离许可

能源隔离是特种作业中极其关键的一个环节,能源隔离方案是否合理可靠,将直接影响后续作业的安全,因此在这个环节上设置了许可制度。

作业指挥人员在确认作业准备工作就绪,就能源隔离方案等进行技术交底后,可以进行能源隔离时,签发能源隔离许可令,并交作业安全监护人员征求确认意见。作业安全监护人员对作业指挥人员签发的能源隔离许可令进行审查确认,并签署审查意见。作业指挥人员和作业安全监护人员均签发意见后,能源隔离许可令生效。

3.2 现场作业许可

能源隔离是否稳定可靠,能源是否完全被隔离,作业面是否安全,对保障作业人员的安全至关重要。因此,在开始作业前设置了许可制度,目的就是提醒作业指挥人员及作业安全监护人员注意检查能源隔离及作业面的安全情况,确保作业人员的安全。

作业指挥人员在能源隔离符合要求、现场安全措施落实到位后,签发现场作业许可令,并向作业安全监护人员征求确认意见。作业安全监护人员对作业指挥人员签发的作业许可令进行审查确认,并签署审查意见。作业指挥人员和作业安全监护人员均签发意见后,作业许可令生效。

3.3 解除能源隔离许可

作业现场不具备条件时,解除能源隔离、恢复能源供应往往容易引发事故,因此在此环节上设置了许可制度,提醒作业指挥人员及作业安全监护人员通过检查确认作业已经结束、作业质量符合要求、完全具备恢复能源供应条件时才能下令解除能源隔离。

现场指挥人员在确认现场作业已完成,且施工质量检查合格的情况下,经与相关单位现场管理人员沟通确认后,签发解除能源隔离许可令,并向作业安全监护人员征求确认意见。作业安全监护人员对作业指挥人员签发的解除能源隔离许可令进行审查确认,并签署审查意见。作业指挥人员和作业安全监护人员均签发意见后,解除能源隔离许可令生效。

4 关键环节及风险控制的应用

关键环节及风险控制的实施要与日常安全生产管理工作有机结合起来,关键环节及风险控制的实施主要经过培训、考核、实施应用及定期评审改进等步骤。

4.1 培训

培训时要把每个关键环节、关键环节的风险、控制关键环节的刚性要求让所有参与作业的人员深刻理解并掌握。与各种作业规章制度相比,关键环节、风险分析及刚性要求要简要得多,员工更容易理解并掌握。

4.2 考核

作业人员全面了解并掌握特种作业的关键环节、风险分析结果及刚性要求非常重要,输配分公司主要是通过书面考核及实际操作考核来判断。针对每一个特种作业的关键环节、风险分析结果及刚性要求,都专门编写了考试题库,针对一些特种作业设计了实际操作考核方案,如厂站关键环节(装车)实际操作作业考核评分表(详见表1)。

表1 厂站关键环节(装车)实际操作考核评分表

姓名:______________考核日期:______年______月______日

考核人:____________得分:____________

|

考核项目

|

技术要求

|

评分标准

|

分值

|

|

|

考前准备

|

穿戴防静电服装,着装整齐;使用工具正确;工具齐备,安全可靠。

|

着装整齐,佩戴证件,1分;穿戴防静电服装2分;材料、工具合适齐备,分类摆放,1分;摆放有序,1分。

|

5

|

|

|

操作工序

|

槽车进站至停车位

|

槽车过磅

|

正确操作地磅,3分

|

15

|

|

引领槽车至停车位

|

合理安排车位、加限位块、槽车熄火司机交钥匙,4分

|

|||

|

槽车外观检查

|

检查槽车储罐、安全附件、压力、储量,4分

|

|||

|

连接静电线

|

正确连接静电线,2分

|

|||

|

现场配置防护服

|

现场配置防护服,2分

|

|||

|

阀前置换预冷

|

连接装车软管

|

司机正确连接2条软管,操作工确认接管符合要求,5分

|

15

|

|

|

操作卸车台阀门

|

配合槽车司机正确操作气相管道阀门,5分

|

|||

|

配合槽车司机正确操作液相管道阀门,5分

|

||||

|

储罐出液

|

选择出液储罐

|

根据储罐压力、液位正确选择出液储罐,5分

|

12

|

|

|

储罐出液

|

正确操作储罐阀门出液,7分

|

|||

|

槽车进液

|

判断槽车进液

|

储罐压力与槽车内压力接近,4分

|

20

|

|

|

下进液

|

正确配合槽车司机操作储罐和卸车台阀门进液,8分

|

|||

|

上、下同时进液

|

正确配合槽车司机操作储罐和卸车台阀门进液,8分

|

|||

|

停止进液软管拆卸

|

判断槽车装车完毕

|

正确判断槽车装车完毕,4分

|

15

|

|

|

停止进液

|

正确操作储罐和卸车台阀门,7分

|

|||

|

残液排空

|

正确操作卸车台阀门排空软管,4分

|

|||

|

判断软管排空

|

正确判断软管排空,4分

|

8

|

||

|

拆卸连接软管

|

拆卸连接软管,避免残液及低温蒸气造成人员伤害,4分

|

|||

|

收尾

|

遵守考场纪律,安全、文明作业,工完场地清,防火、防漏电,杜绝工伤事故。

|

在规定时间内独立完成考试,不偷工取巧,5分;不乱堆乱放,场地清洁,5分。作弊或不听警告多次违章作业,本项不得分。

|

10

|

|

|

合计

|

|

|

100

|

|

考核结束后,针对每一位作业人员,对其做错的试题或做错的步骤要专门进行再次培训,确保作业人员全面理解并掌握特种作业的关键环节、风险分析结果及刚性要求。

4.3 实施应用及定期评审改进

培训及考核工作完成后,根据实际情况逐步实施。实施应用中,要注意检查纠正一些传统习惯做法,把作业人员容易出现的问题记录下来,总结归纳后再对作业人员进行培训。如此循环多次,才能真正地让员工把特种作业的关键环节、风险分析结果及刚性要求牢记于心、固化于行。近两年来,我们经历了大大小小近2000次特种作业,每次作业员工基本能严格遵守作业要求,尤其是关键环节的刚性要求均能自觉遵守,作业现场各岗位(作业指挥人员、作业安全监护人员、作业人员)基本能履行各自职责,形成了相互制约的良性安全管理机制。若任何一个岗位违章,其他岗位的人员基本能及时发现并提醒其纠正,整个实施效果良好。

5 结语

运用作业安全分析的方法对特种作业的关键环节及其风险进行分析,并就控制措施提出刚性要求,可以将复杂的作业过程简明扼要地表述出来,可以把繁杂的作业制度中的核心要求提炼出来,使作业人员理解并掌握作业要求变得相对简便容易。通过作业许可制度设计,对特种作业的关键环节进行控制,能使作业现场各岗位人员更好地履行自己的职责,并形成相互制约的良性的安全管理机制。这样可以对作业人员的不安全行为进行有效的管理和控制,达到遏制特种作业责任事故发生的目的。

参考文献

[1] 常武.作业风险分析在干式储气罐年修中的应用[J].煤气与热力,2009,29(3):B56-B60.

(本文作者:谢高新 杨光 王文想 夏卫国 深圳市燃气集团股份有限公司 广东深圳 518055)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助