摘 要:江西省天然气一期管网工程CNG加气母站的分子筛再生后吸附能力无法恢复,导致天然气脱水后的含水量超出国家标准,影响了设备的平稳运行和对下游用户的正常供气。分析了脱水装置设计参数与工况参数之间存在的偏差,以及脱水装置工艺流程的缺陷。根据分析结果,将脱水装置的再生流程由双塔开式循环改造为单塔闭式减压循环。加气母站干燥器单塔吸附周期由改造前的5h增加至改造后的136h,吸附能力显著提高,同时降低了再生成本。该改造方案可为同行业类似问题的处理提供借鉴。

关键词:压缩天然气;脱水装置;水露点;改造方案

脱水是天然气处理的重要工艺之一,特别是在压缩天然气(CNG)的生产过程中显得尤为重要。因为一旦进入压缩机的原料气含水量超标,轻则造成下游管道冰堵,重则液态水与压缩天然气中的化合物结合,腐蚀高压不锈钢管路内壁,产生氢脆现象或压缩机气阀因液击而损坏等后果。这不仅影响压缩机自身的安全运行,而且不能确保对管网下游用户的正常供气。

1 工艺流程

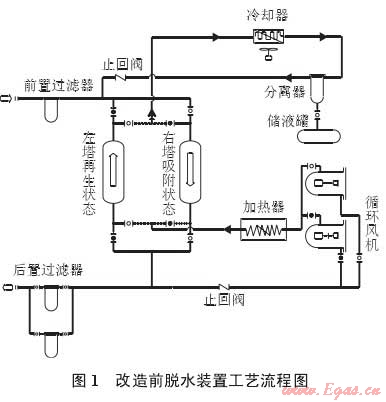

江西省天然气一期管网工程CNG加气母站项目使用的前置脱水装置为双塔流程,一塔吸附,一塔再生待机,其工作压力2.5~4.0MPa,处理量10000m3/h。该脱装置改造前的工艺流程[1]为:干燥塔吸附时,通过塔内的4A型分子筛吸附管道天然气中所含的水分和部分烃,使压缩后天然气达到国家要求的露点;干燥塔再生时,天然气经循环风机带动进入加热器进行加热,当冷却器入口的天然气温度升至110℃时,加热器停止工作,天然气进入干燥塔内与分子筛进行热交换,随着温度升高,分子筛吸附的水分被再生热气带出,然后经过冷却器的冷却和分离器的分离过滤作用,将水分从再生气里分离出来,恢复分子筛的吸附能力(图1)。

2 技术缺陷分析

在实际生产运行中,CNG加气母站脱水装置的分子筛再生后吸附能力无法恢复,甚至逐渐失去吸附水分的能力,造成天然气经干燥器脱水后的露点温度始终无法达到国家规定的标准值(标况下-60℃)[2]。

2.1 设计参数误差

(1)干燥器在设计工艺条件下的入口含水量为115mg/m3,而CNG加气母站运行中脱水装置的入口含水量因上游管网建设情况不同而存在较大差异,并且均偏离其设计工艺条件。

(2)干燥器系统运行压力为3.5~3.7MPa,亦对吸附塔再生效果存在一定影响。根据克劳修斯-克拉伯龙方程pV=nRT(其中:p为压力,Pa;V为入口气体体积,m3;n为物质的量,mol;T为热力学温度,K;R为气体常数)计算可得:在3.7MPa压力下,水沸点值为245.75℃,而加热器出口温度设定值为200℃,存在因加热时间相对较短,分子筛脱水深度不够的问题。

2.2 工艺设计缺陷

(1)脱水装置双塔开式循环再生时,有一部分饱和湿气因再生塔压力上升而进入吸附塔中,产生的危害有:①再生饱和湿气进入到吸附塔中,污染分子筛,增加其工作负荷量;②再生饱和湿气进入到吸附塔前,与干燥器进气交汇,冷凝出大量的水合物,积聚在前置过

滤器中,吸附过程中会增大原料气的含水量。

(2)脱水装置双塔闭式循环再生时,常因系统压力超高使再生被迫停止,即使减压再生,吸附塔与再生塔会相互污染,无法获得理想的再生效果。

3 技术改造方案及能耗分析

3.1 改造方案

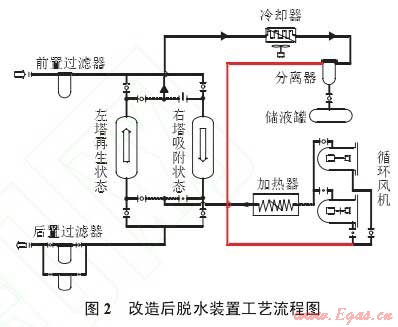

(1)将干燥器的再生工艺流程由双塔开式循环改为单塔闭式减压循环(图2),即将设备的吸附与再生过程完全分开,再生气在再生系统内进行闭式循环,不再返回吸附系统。该方法可避免再生系统的水分进入吸附系统污染其分子筛,同时可实现两个独立的系统在任意时间进行再生。

(2)更换冷却分离器的滤芯,将过滤的精度等级由3μm升级为0.01μm,提高气液分离效率。

(3)改变干燥塔压力时,应缓慢增压或减压,避免扰动吸附剂床层。如果塔内压力波动较大,床层截面局部气流过高,易引起床层的移动和摩擦,因此压力变化速度一般控制在240kPa/min以下[3]。

(4)干燥器再生运行时,如果仅追求较高的再生温度和较长的再生时间,虽然可提高再生分子筛的湿容量,但会缩短其有效寿命,同时增加再生的运行能耗。因此,工艺改造后,需要合理分配再生阶段的加热时间和冷却时间,若再生气量和再生温度一定,应由热平衡确定再生加热时间。

3.2 能耗分析

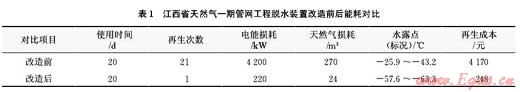

脱水装置再生工艺流程由双塔开式循环改造为单塔闭式减压循环后,解决了由于再生饱和湿气与工艺来气存在交汇点,致使冷凝出的水合物大量积聚在前置过滤器中,导致工艺来气在进入到吸附塔前含水量陡增的问题。改造后的脱水装置较改造前吸附能力显著提升,再生频率大幅降低。与此同时,减少了再生过程中天然气和电能的损耗,节能效果较为显著。以目前江西省天然气一期管网工程加气母站年产量计算,每年可节省约10×104元的生产成本(表1)。

4 技术改造量化对比

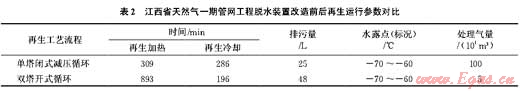

干燥器基本参数为:单塔分子筛质量450kg,设计处理量10000m3/h,设计吸附周期16h。为量化分析工艺改造前后生产参数的变化(表2),依据文献[4],将国家规定标况下压缩天然气的水露点-60℃换算成工况(3.6MPa)下的水露点为-30℃。

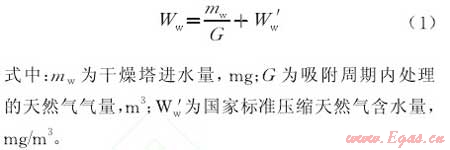

4.1 工艺来气含水量的变化

根据上述已知条件计算可得,在吸附周期(处理天然气,使其含水量符合国家标准的连续工作时间)内,干燥塔最多可吸附45kg的水(分子筛动态吸附量为静态吸附量的10%)。由式(1)可得,改造前工艺来气含水量908mg/m3,改造后工艺来气含水量53mg/m3。

此外,工艺改造后干燥塔实际吸附天然气100×104m3后,吸附塔并未达到极限处理能力,对其进行再生后排出25L的水合物(表2)。因此,综合计算得到改造后工艺进气含水量的实际值为33mg/m3。

4.2 干燥塔吸附能力校验

技术改造后消除了脱水装置的工艺缺陷,使天然气含水量大幅缩减,分子筛的湿容积得到有效释放,因此对干燥塔的吸附能力需重新评估[5]。根据干燥器基本参数,可知改造后干燥塔工作一周期(16h)实际吸附水量为5.28kg,所需分子筛吸附剂量为52.8kg。由式(1)计算可得,改造后加气母站干燥器单塔吸附周期可达136h。同理计算可得,改造前加气母站干燥器单塔吸附周期仅为5h,无法满足生产需要。

综上所述,将分子筛脱水装置的再生工艺流程由双塔开式循环改为单塔闭式减压循环后,其吸附能力显著提高,同时降低了再生成本,可为同行业类似问题的处理提供借鉴。需要注意的是,在脱水装置选型阶段,应充分考虑运行工况下的各种干扰因素,并做好经济技术核算,力求设备在安全、高效的状态下运行。

参考文献:

[1]王遇东.天然气处理与加工工艺[M].北京:石油工业出版社,2011:49-100.

[2]陈赓良,唐蒙,何永明.GB18047-2000车用压缩天然气[S].北京:中国标准出版社,2000.

[3]孟凡彬,王峰,周学深.SY/T0076-2009天然气脱水设计规范[S].北京:石油工业出版社,2009.

[4]张福元,罗勤,杨芳,等.GB/T22634-2008天然气含水量与水露点之间的换算[S].北京:中国标准出版社,2009.

[5]蒋洪,杨昌平,朱聪.天然气脱水装置工艺分析与改进[J].天然气化工,2009,34(6):49-53,58.

(本文作者:刘斯文 江西省天然气有限公司,江西南昌 330096)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助