摘 要:中国石油天然气管道局第一工程分公司在西气东输二线17标段渭河定向钻连续双向对穿连头作业坑开挖施工中,采用了基坑支护方法施工,基坑-12.0m以上采用退台放坡结合土钉墙方案;-12.0m以下采用钢板桩加钢管内支撑方案,坑底采用水泥土旋喷桩封底,并在坑内坑外均设置降水井。文章介绍了施工作业流程和关键环节的施工措施。渭河穿越连头基坑采用井点降水、基坑分层开挖、基坑支护、旋喷桩止水等措施,解决了在河道内开挖19m深坑连头存在的诸多施工和社会问题,这种工艺具有明显的安全、节约、环保优势,攻克了大型河流定向钻多次对穿中间连头的施工难题,为以后类似工程积累了施工经验。

关键词:管道工程;河流;定向钻穿越;中间连头;基坑支护

0引言

2011年中国石油天然气管道局第一工程分公司在西气东输二线17标段渭河定向钻连续双向对穿连头作业坑开挖施工中,采用了基坑支护施工方法,该方法具有较强的实用性和优越性,并取得了良好的社会和经济效益。

长输管道定向钻穿越大型河流时,由于定向钻穿越长度有限,定向钻施工采用连续两次对穿或多次对穿的方法,为保证管道安全运行,连头点管道埋深在河道冲刷线以下,但这样会造成连头作业坑开挖困难。根据现场实际勘察,结合我们以往的施工经验,经过反复研究论证,制订了连头作业坑开挖基坑支护施工方案,采用降坡明沟开挖、降水井、土钉墙、钢板桩、管道出入口旋喷桩加固和封底等措施,解决了大口径长输管道连续两次或多次定向钻穿越大型河流中间连头基坑开挖的施工难题,为以后类似条件的施工积累了经验。

1 基坑位置及地质条件

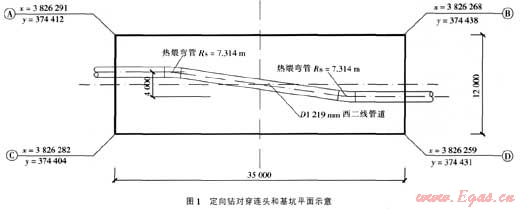

两次定向钻连头基坑位于滩地内,距主河槽约480m,基坑长35m,宽12m,深19m,见图1基坑开挖滩地段地下水埋藏深4.1~8.1m。根据地质勘察报告,基坑开挖滩地地层主要由粉土和中粗砂组成。

①层粉土:黄褐色,稍湿~湿,稍密,局部中密,摇震反应中等,无光泽反应,干强度及韧性低,手捻有砂感,表层富含植物根系。河漫滩普遍揭露,分布较为均匀, 层厚1.5~10.2m。

②层中粗砂:黄褐~灰白色,局部灰褐、灰黑色,饱和,稍密~密实,颗粒次圆状,中砂级配差,粗砂级配良好,矿物成分以石英、长石为主。局部含粉粒量较高,岩芯短柱状,手触不易碎。局部夹粉质黏土及粉土、砾砂及圆砾薄层,粉质黏土薄层内含铁锰质结核,土质不均,常见腐殖质及贝类碎片。卵砾石颗粒呈零星分布,一般粒径2~15mm,卵石颗粒最大粒径约40mm,局部圆砾颗粒含量较高,达5%~10%。局部夹黏土团块,混卵砾石颗粒,偶见朽木等腐殖质及贝类碎片;层厚33.1~59.7m。该层场地均有分布。

2 施工总体方案和作业流程

2.1 施工总体方案

首先沿作业坑边缘设置一圈降水井,进行井点降水,然后利用16台挖掘机分层开挖,-3m层基坑开挖完成后,保留8m台阶,进行-6m层基坑开挖,开挖完成后,进行-6m坑外降水施工,降水井施工完成后立即开始降水,待水位降至-12m以下后,进行-6~-12m之间分层土方施工和土钉墙施工;土钉墙完成后在-12m平台上进行钢板桩施工;钢板桩施工完成后,进行管道出入口旋喷桩、特殊旋喷桩加固和旋喷桩封底施工;之后进行坑内降水井及支撑立柱施工,以上隔水墙施工完成后达设计强度的70%以上,便可进行-12m以下基坑开挖,开挖的同时按要求进行钢支撑施工。清理基底铺设垫层,进行管道连接施工,施工完成后,按要求进行分层回填,依次拆除钢支撑,分层碾压回填至-12.0m,拔除冲刷线以下钢板桩围护结构,对冲刷线以上的土钉墙面层进行分层拆除与回填,最后恢复场地。

2.2 施工作业流程

施工准备→围堰和表土清理→作业坑边缘设置一圈降水井→-3m层基坑开挖→-6m坑外降水施工→-12m层基坑开挖→-12m层土钉墙施工→钢板桩施工→管道出入口旋喷桩、特殊旋喷桩加固和旋喷桩封底施工→坑内降水井施工→支撑立柱施工→隔水墙施工完成后达到设计强度的70%以上→-12m以下基坑开挖→钢支撑施工→清理基底铺设垫层→管道连接施工→检测及防腐→分层回填→依次拆除钢支撑→分层碾压回填至-12.0m→拔除冲刷线以下钢板桩围护结构→对冲刷线以上的土钉墙面层进行分层拆除与回填→地貌恢复→验收。

3 关键环节的施工措施

3.1 基坑降水施工

(1)基坑采用管井井点降水方案,降水井如图2所示。

(2)坑外-6m平台降水井(一、二井)的凿井深度29.0m,井顶标高-6.0m,井底标高-35.00m,井径均为800mm,采用无砂混凝土管,直径为500mm,其孔隙率不小于15%;降水井下端设1.0m长的沉淀管。为防止涌砂产生,在滤水管外包扎两层60~80目滤网,井管外采用天然圆砾填料,圆砾的粒径为3~5mm。

(3)坑内降水井井顶标高-12.0m,凿井深度为11.0m,井底标高为-23.00m,其余参数同坑外井。

(4)坑外布置降水井12个,坑内布降水井8个,井间距约10m。

(5)水泵选用出水量40m3/min,扬程40m的潜水泵。

3.2基坑开挖施工

(1)基坑开挖前,基坑周边应做好围堰和截水沟,防止地表水涌入基坑。

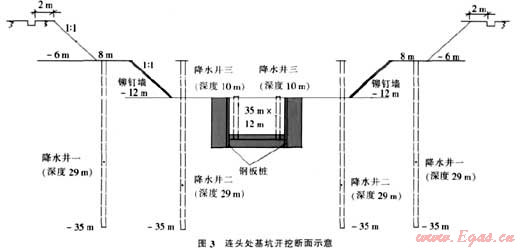

(2)基坑开挖应分层分段均匀施工,从上到下依次进行,开挖深度应严格控制,严禁超挖。基坑开挖断面如图3所示。

(3)基坑周边25m以内不允许大面积堆载。

(4)基坑开挖至基底垫层以上0.5m时,应进行基坑验收,挖至设计标高后应及时平整基坑,疏干坑内积水。雨季时更应加强基坑内积水抽排,确保基坑安全。

(5)做好基坑降排水工作,降水井涌砂是施工安全的主要问题,降水时应严格禁止细颗粒土的流失。

(6)当围护结构出现渗漏水的情况时,应及时采取有效堵漏防水措施。基坑开挖引起流砂、涌砂、坑底隆起失稳、围护结构变形过大或有失稳前时,应立即停止施工,并采取确实有效的措施,确保施工安全。出现险情可采取以下措施:增设支撑、在基坑内地脚被动区采用草袋土或填土压重,基坑周边环境允许时,可采用墙后卸土。

3.3 土钉墙施工

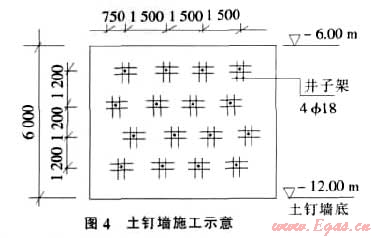

(1)土钉墙施工应分层进行开挖与支护,分层厚度不大于2.0m;上层土钉注浆体及喷射混凝土面层达到设计强度的70%后方可开挖下层土方及进行下层土钉施工。

(2)土钉成孔直径120mm,土钉主筋选用4准18mm,钢筋间距为0.4m,钉孔内灌注M15水泥砂浆或水泥浆。

(3)土钉墙面层选用准6.5@200双向钢筋网片,网片制作宜优先使用焊接工艺,钢筋网搭接不应小于300mm,面层喷射C20细石混凝土,厚度不小于80mm。

土钉墙施工如图4所示。

3.4 钢板桩施工

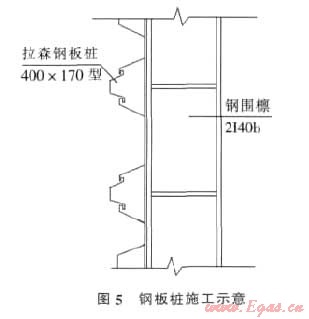

(1)钢板桩的设置位置要符合设计要求。

(2)基坑护壁钢板桩的平面布置形状应尽量平直整齐,以便于标准钢板桩的利用和支撑设置。各边尺寸尽量符合板桩模数。

(3)钢板桩吊运时,每次起吊的钢板桩根数不宜过多,并应注意保护锁口免受损伤。

(4)整个施工期间,在挖土、吊运、管道连头作业中,严禁碰撞或任意拆除支撑,严禁在支撑上任意切割、电焊,也不允许在支撑上搁置重物。

钢板桩施工见图5。

3.5 旋喷桩施工

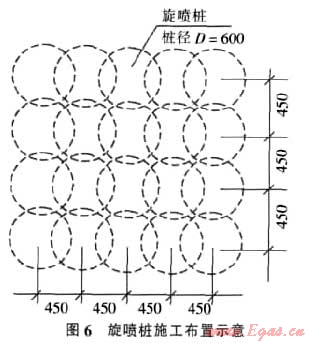

(1)旋喷桩桩径600mm,桩顶标高-12.0m,桩长14m;基坑封底桩桩顶标高-22m,桩长4.0m;桩身强度不小于1.2MPa,也不宜大于3MPa,水泥土的渗透系数不大于10-6

cm/s。管道附近(管道上下及两侧)特殊水泥土旋喷桩加固部分,要求旋喷半径不应小于1.5m,其余参数与普通隔水墙相同。

(2)旋喷桩行距450mm,列距450mm,孔位偏差一般不宜大于50mm,孔斜≤1.5°。

(3)施喷压力和转速的提升应均匀、平稳,旋喷搭接长度≥15cm,具体参数由试验确定。

(4)水泥选用P.O42.5R普通硅酸盐水泥。

(5)旋喷桩施工时应与钢板桩接触紧密,防止接触不严造成漏水。

(6)施工单位进行旋喷桩施工前应根据本场地地层特点设计现场试验工作,并结合本项目的技术要求,以确定适宜的施工设备和旋喷施工工艺参数,建议采用二重管或三重管旋喷设备。

旋喷桩施工布置见图6。

3.6 支撑立柱施工

在封底旋喷桩施工完成后进行支撑立柱的施工。立柱采用300mm×300mm型钢制作,引孔直径500mm,底部-19~-22m段灌注M20水泥砂浆。支撑立柱施工见图7。

3.7 钢牛腿施工

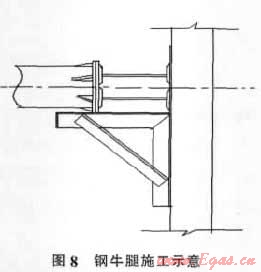

钢牛腿作为钢围檩及支撑杆件重要的竖向力承受构件,应在支撑及钢围檩安装前完成施工及安装工作,钢牛腿用3道角钢焊接而成,为便于钢围檩、支撑安装及支撑活动端预应力施加,在3道角钢顶焊接了一块800mm×900mm的钢板作为施工平台,钢牛腿及围檩施工前应将相应位置的钢桩保护层凿除,露出钢管壁,用焊接方式进行钢牛腿与钢桩的连接,有关焊接方法及工艺由施工单位通过现场试验后提出具体的焊接施工图,并由设计单位认可后实施。钢牛腿施工见图8。

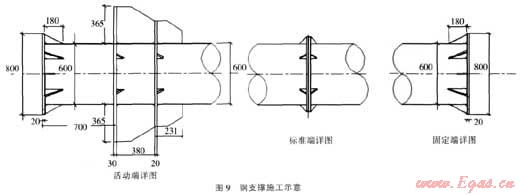

3.8 钢支撑的施工

钢支撑的稳定性是整个基坑稳定的重要因素之一,钢支撑的架设必须准确到位,并严格按设计图要求施加预应力。尤其要注意斜支撑的稳定性,在其制作、安装等每一环节均要做到精心作业。支撑钢管采用法兰盘连接。开挖至支撑底标高时,安装支撑钢管。另外,在钢支撑从架设到拆除的整个施工过程中,都要严格监测,确保支撑的稳定。施工中防止碰撞,钢支撑上不得堆放材料或任何其他重物。钢支撑施工见图9。

3.9 管道连头

管道组对采用2台50t吊车吊装连头管道。确定管道位置及接头位置后,应及时确定弯头的尺寸和数量,及时加工弯头,确保连头施工的顺利进行。基坑内的管道采用切割机进行切割。焊接组对使用外对口器,坡口尺寸要符合焊接工艺规程要求。

3.10 无损检测及防腐补口

焊接完成后应及时进行无损检测,无损检测合格后应立即进行防腐补口作业,补口质量要符合设计要求。

3.11 冲刷线以上围护结构拆除

冲刷线以上的钢板桩通过拔除方法清除,-6~-12m之间的土钉墙应在基坑回填过程中由下而上分层拆除。

3.12 基坑回填

管道连头施工完成后进行基坑回填,采用人工筛细土和倒土,基坑底部每加高300mm夯实,人工打夯,回填至管顶以上至少300mm,防止管道防腐层受到破坏,上部回填材料可就地取砂卵石等,回填应分层压实,夯实作业时应防止其对管道的破坏。

3.13 环境保护措施

环境保护必须遵守国家现行的有关环境保护的方针、政策、并符合渭南市环保部门的有关规定。做好土方调配,避免乱取土,不允许破坏自然环境。

3.14 恢复地貌

按照设计要求,对钢板桩、支撑结构以及最低冲刷线以上的钉墙予以拆除,将施工中所用的导流渠、排水沟、围堰、施工便道等施工措施也进行拆除,恢复至原地貌,多余土和施工垃圾采用挖掘机配合自卸车外运,拉到指定位置。

3.15施工监控量测

(1)地面最大沉降量≤0.0015H(H为基坑开挖深度)。

(2)围护结构最大水平位移≤0.0020H,且≤30mm。

(3)量测频率确定的原则:各项目在基坑开挖前测初值;在开挖急剧卸载阶段,测量间隔不大于1天;一般情况下3天测量一次;管道连头施工期间为1天二次。当变形超过有关标准或场地条件变化较大时,应加密监测;当大雨、暴雨或基坑边载条件改变时应及时监测;当有危险事故征兆时,应连续监测。

(4)本设计基坑监测项目的监控报警值取控制值的80%。

4 施工效果

渭河穿越连头基坑采用井点降水、基坑分层开挖、基坑支护、旋喷桩止水等措施,解决了在河道内开挖19m深坑连头存在的诸多施工和社会问题。这种工艺具有明显的安全、节省、环保优势,攻克了大型河流定向钻对穿中间连头施工的难题,为以后类似工程积累了经验。

参考文献:

[1]Q/SYGJX0114-2008,西气东输二线管道穿越工程施工技术规范[S].

[2]GB50369-2006,油气长输管道工程施工及验收规范[S].

[3]孙伯华,尹辉庆,杨明新.长输管道定向钻穿越断点段补救施工[J].石油工程建设,2004,(3):44-47.

(本文作者:梁国俭 中国石油天然气管道局第一工程分公司,河北廊坊065000)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助