摘要:分析现有埋地燃气管道严密性试验方法的缺点,提出一种基于管壁温度测量的严密性试验方法。该方法特点:测量管外壁温度,根据经验公式换算为管内介质的温度,提高了温度测量精度;在试验过程中,全程动态检测管内压力降的变化,准确掌握泄漏情况;针对各种试验用压力表量程,采用不同的允许压力降作为严密性试验的合格判据。

关键词: 埋地燃气管道; 严密性试验; 温度测量; 压力降

Tightness Test of Buried Gas Pipeline Based on Measurement of Pipe Wall Temperature

Abstract:The shortcomings of existing tightness test methods of buried gas pipeline are analyzed,and a tightness test method based on measurement of pipe wall temperature is proposed.The method has the following characteristics:the measured outside pipe wall temperature is converted to the medium temperature inside the pipe according to the empirical formula,so the precision of temperature measurement is improved;the pressure drop inside the pipe is dynamically measured during the test process,and the gas leakage is precisely ascertained;in the light of different measurement ranges of testing pressure meters,the different allowable pressure drop values are used as acceptance criterion of tightness test.

Key words:buried gas pipeline;tightness test;temperature measurement;pressure drop

1 概述

燃气管道的严密性试验是检验燃气管道质量合格与否的关键步骤[1-2]。目前城市燃气管道严密性试验结果判定按照CJJ 33-2005《城镇燃气输配工程施工及验收规范》(以下简称《规范》)进行,《规范》规定严密性试验在持续24 h稳压时间内,修正压力降小于133 Pa为合格,这种判定方法需要准确测量试验开始和结束时的试验介质温度。另外,修正压力降小于l33 Pa的判定标准,在实际操作过程中存在管内压力降计算精度较低、严密性判据设置不尽合理等问题,严重影响严密性试验结论的可靠性,甚至导致误判,使燃气管道运行产生很大的安全隐患[3]。因此,本文针对现行规范中存在的小合理性,提出管内介质温度、管内压力降计算和严密性试验合格判定的新方法。

2 试验方法

2.1 现有燃气管道严密性试验方法

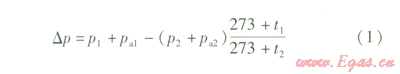

根据《规范》的规定,埋地燃气管道严密性试验在强度试验合格、管道全线回填后进行,严密性试验稳压的持续时间为24 h,修正压力降小于l33 Pa为合格。修正压力降应按式(1)计算:

式中 Δp——修正压力降,Pa

p1、pa1——试验开始时的管内气体压力、大气压力,Pa

p1、pa2——试验结束时的管内气体压力、大气压力,Pa

t1、t2——试验开始、结束时的管内气体温度,℃

现有的燃气管道严密性试验方法存在以下不足:

①管内介质温度测量精度较低。目前常用的温度测量方法采取在阀门井的放散管或试验管道上开孔焊接短管,装设温度计,测得的温度受环境的影响较大;或者直接将温度计插入管道上部的土壤中,测得的温度是管道周围的土壤温度,与管内介质温度存在一定差异;或者在管段的末端装设盲板,在盲板上焊接短管,装设压力表和温度计,这种方法只能测得管道两端及其邻近管道内的介质温度,与整根管道内介质的温度存在较大的误差。

②修正的压力降计算只考虑试验开始时和结束时两种状态,试验过程没有考虑,因此会影响试验结果的可靠性。

③判断管道严密与否,采用统一的修正压力降小于133 Pa为判断标准,缺乏合理性和实际可操作性。采用修正压力降小于l33 Pa为判断标准,对于试验压力在0.1 MPa以下的情况是可行的,但如果试验压力大于等于0.1 MPa,压力表的读数误差将大于等于133 Pa,无法准确判断试验管道的严密性。

2.2 基于管壁温度测量的严密性试验方法

如上所述,采用现有的严密性试验方法无法准确判断燃气管道的严密性情况,因此本文提出一种基于管壁温度测量的严密性试验方法。该方法原理见图l,具有下列特点:

①管内温度测量比较准确

该方法通过粘贴在管外壁上的热电阻传感器测量管壁温度,再根据不同材料管道的经验公式换算为管内介质温度。这种管内温度测量方法的精度大大提高。同时考虑管道长度方向温度分布不均的影响,在温度测量受环境影响较小的管段沿管道长度布置l个或多个温度测点,把测得的温度平均值作为测量时刻的管壁温度。

②动态检测管内压力降

在严密性试验持续24 h的稳压时间内,每隔0.5 h测量一次管内压力和温度,计算修正压力降。在试验周期内,只要有l次修正压力降大于规定值,即判定严密性试验不合格。因此,在新的试验方法中,修正压力降计算公式见式(2)。

式中 Δpi——第i次检测得到的修正压力降,Pa

p0、pa0——试验开始时管内气体压力、大气压力,Pa

pi、pai——第i次检测的管内气体压力、大气压力,Pa

t0、ti——试验开始时、第i次检测的管内气体温度,℃

这种压力降计算方法能反映试验全过程的严密性情况,避免现有试验方法只考虑试验开始和结束两种工况可能带米的误判。

③采用与压力等级对应的压力降许用值

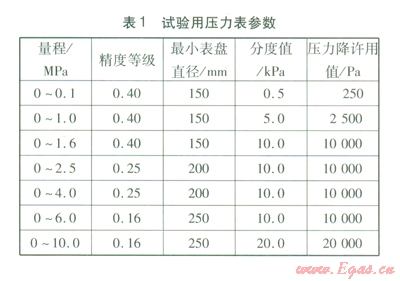

CJJ 33-2005把压力降l33 Pa作为严密性试验合格判据,其含义是不允许有压力降。因为采用水银压力计测量压力降时,最小刻度lmm汞柱对应的压力为133 Pa。这个值实际上是当试验压力在0.1 MPa以下,采用水银压力计时产生的最大读数误差。因此,l33 Pa的规定明显不合理。试验用压力表的量程规定为试验压力的1.5~2倍,针对不同的试验压力,试验用压力表的精度等级、表盘直径和分度值均有具体规定,见表l。

即使取量程为0~0.1 MPa的压力表,其分度值为0.5 kPa,一般读数误差为250 Pa,大于标准中规定的l33 Pa,用这样的压力表来测量基本不能满足计算修正压力降的要求。表l中其他压力表的分度值远大于0.5 kPa,读数误差更大。因此,CJJ 33-2005提出的允许压力降在实际中没有可操作性。

本文针对各种试验用压力表量程,选取不同压力降许用值,见表l。这样规定的压力降是读数误差,实际上相当于不允许泄漏。

3 试验系统组成

基于管壁温度测量的埋地燃气管道动态严密性试验系统包括硬件和软件两部分,见图1。

硬件主要包括:

①压力测量系统:选取l个或多个合适的压力测量点,安装压力表,测量管内的压力。试验用压力表的量程根据试验压力选定,一般为试验压力的1.5~2倍,精度等级和分度值见表l。

②温度测量系统:将热电阻传感器粘贴于试验管道外壁,外面覆盖保护传感器的防潮和保温层,再外加管道保温。考虑温度在管道轴向分布不均,沿管道长度布置1个或多个温度测点,取平均值作为管壁温度。

③计算机控制系统:根据试验要求对压力和温度进行定期测量,并转换为标准信号。对试验过程中的进气和排气程序进行控制。

④加压和泄压系统:由气源、进气阀、排气阀和相应管路组成。

软件主要包括:试验顺序控制程序,数据采集、存储和处理系统:温度和压力信号的采集、管内介质温度换算、修正压力降计算和严密性的判断等。

4试验步骤

①敷设埋地试验管段,安装严密性试验系统,并启动计算机测试平台。

②在试验管段内注人压缩空气,直到管道内压力达到所需要的试验压力为止,通过计算机测试平台自动记录初始管内压力p0管外壁温度t0b和试验现场大气压力pa0。

③通过计算机测试平台定期检测管内压力pi,管外壁温度tib和试验现场大气压力pai,计算修正压力降Δpi。

④严密性试验结果判断:在连续24 h试验过程中,如果修正压力降卸。均小于许用值,则该试验管段严密性试验合格。否则,只要出现1次压力降超过许用值的情况,严密性试验不合格。

参考文献:

[1] 安国锋.浅谈城市钢质燃气管道气压试验方法[J].山西建筑,2010,36(26):l66-167.

[2] 范金晖.误差对燃气管道严密性试验的影响[J].煤气与热力,2009,29(2):B27-B29.

[3] 刘鑫.城镇燃气输配工程严密性试验分析[J].上海煤气,2009(1):8-10.

本文作者:潘柏定 徐松强 卢志明

作者单位:嘉兴市特种设备检测院 嘉兴市燃气集团有限公司 浙江工业大学 机械工程学院

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助