1 前言

根据中央的要求和全面建设小康社会的需要,国内生产总值到2020年力争比2000年翻两番和基本实现工业化的战略要求,20年问国内生产总值的年增长率为7.2%,它仍然是一个较高的经济增长速度。在这个时期内,发展是主题结构调整为主线,改革开放和科技进步为动力,提高人民生活水平为根本出发点。作为国民经济基础的能源必将有持续快速发展。

坚持“开发与节约并重,把节约放在首位”的能源发展方针。以提高能源效率和效益为核心,合理用能、节约用能,保护环境,重点开拓煤炭资源的优质开发利用。

众所周知,炼焦工业是伴随着钢铁产业的重要基础产业,炼焦能耗约占整个焦化厂能耗的70%,其中炼焦加热能源消耗量约占焦化气体产能的40%一50%(焦炉煤气)。焦化行业也是节能减排的重点行业。

随着高炉容积向大型发展,焦炉也趋向大容积。我国已设计投产的具有世界先进水平的大容积焦炉炭化室高度为5.5m,有效容积35m,,此焦炉为双联下喷废气循环复热式焦炉,炉头为直径结构,为提高焦炉的热工效率,采用了薄壁格子砖。用加大废气循环量的办法,解决高向均匀加热问题。据标定,以高炉煤气加热,当结焦时间为l7.5h的时候,焦饼中心温差为30%(顶部高于底部),以焦炉煤气加热,当结焦时间为18h,焦饼中心温差为70℃一80℃。再如TN60—80型焦炉,此焦炉炭化室高6m的大容积焦炉,炉型为双联火道,焦炉煤气下喷,废气循环,复热式焦炉,炉体的主要部位均采用硅砖砌筑,燃烧室有32个立火道,组成16对双联火道,在机焦两侧各有4个火道组成一组四联循环,循环孔设在2、3、4及29、30、31火道之间,延长2、31火道的火焰高度,使炉头焦饼在高向能均匀成熟,结焦时间为18h。

这种大型焦炉的设计与T业化使用,大大提高了炼焦行业的工业化水平,它标志着我国焦化行业已进入和达到世界焦化行业前沿。大型焦炉炼焦与中小型焦炉相比具有能耗更加合理、经济效益突出、产品质量好等特点。

为了保护环境,环保措施自上世纪90年代已经纳入焦化行业的议事日程并开始实施,例如为减少焦化在装煤、排焦过程的烟尘,大中型焦化厂一般采用了无烟装煤与排焦粉尘回收的“地面站”装置,该装置通过风机吸力把装煤或排焦产生的烟尘颗粒收到地面站内的除尘器中通过布袋除尘过滤,烟尘微粒被捕集下来,气体通过除尘袋后在引风机的作用下进入烟气排人大气。另一方面为了减少湿式洗焦对环境污染,国有大型焦化厂白90年代中期引进实施了干洗焦装置(如宝钢、首钢、太钢等),干洗焦装备现已国产化,干洗焦的使用即回收了出炉焦炭的潜热生产蒸汽进行发电,又改善了水洗焦造成的大气污染。

2 问题的提出及焦炉生产余热资源

2.1提高能源效率

努力降低炼焦能耗是我们面临的一项重要任务,在过去炼焦生产中,供给整座焦炉的热量和空气量是用加热煤气体积流量和分烟道吸力来控制的。但因各方面的原因,在同样煤气流量和分烟道吸力下,单位时问内进入焦炉加热用热量和氧量是变化的。采用人工测调蓄热室顶吸力,不能做到勤测细调,保证不了加热煤气和空气量按需稳定供给;用光学高温计人工测量火道温度,由于操作者的熟练程度差异,所测温度误差也较大,都将造成燃烧室立火道温度的波动和炼焦能耗的增加。

(1)焦炉实现加热管理自动化,即可免除客观条件影响而造成的炼焦能耗的增加。

随着炼焦生产工艺的发展,焦炉使用煤气热值指数自动调节系统和供人燃烧用空气量自动调节,自动控制单位时间内供人焦炉加热总热量和燃烧用空气总量,可分别使用在采用焦炉煤气、高炉燃气或混合燃气(高炉煤气中掺混一定量的焦炉煤气或天然气)加热的焦炉上。但在节省炼焦耗能方面,以使用混合煤气加热的焦炉上其经济效果最为显著。此调节系统的有关仪表设备和技术是成熟的,鞍山焦耐院已有上述3种煤气加热焦炉使用的成套设备设计,可供国内各厂商选用,它不但可使用在新建焦炉上,同样适用于在生产的焦炉设备,采用这套自动调节装置,可降低炼焦能耗约3%一5%,l座年产45万t焦炭的焦炉一年节省折合标准煤1 800t一2 700t。采用这套自动调节装置对于稳定焦炉生产和降低炼焦耗能的效果是显著的,并为焦炉加热管理自动化创造了条件,大有推广的必要。

(2)焦炉实现加热自动化,就可免除因客观条件影响而造成炼焦能耗的过多增加,在实现了焦炉加热热值指数和供入燃烧用空气量的自动调节及蓄热室顶吸力集中测量的基础上,实现焦炉直行温度的自动测量是完全可能。采用连续测定蓄热室温度来代替焦炉直行温度,反映及时准确,维护方便。

2.2焦炉生产过程中余热资源

(1)加热燃烧废气热量

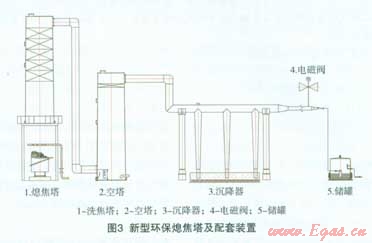

现代焦炉的设计虽然采用了加热废气的回收和利用,同时为提高焦炉的热工效率采用了薄壁格子砖,用加大废气循环量的办法,解决高向均匀加热问题。但无论采用何种煤气加热,其燃烧后的废气温度(废气总烟道处)均应小于300℃。

(2)荒煤气带走的热量

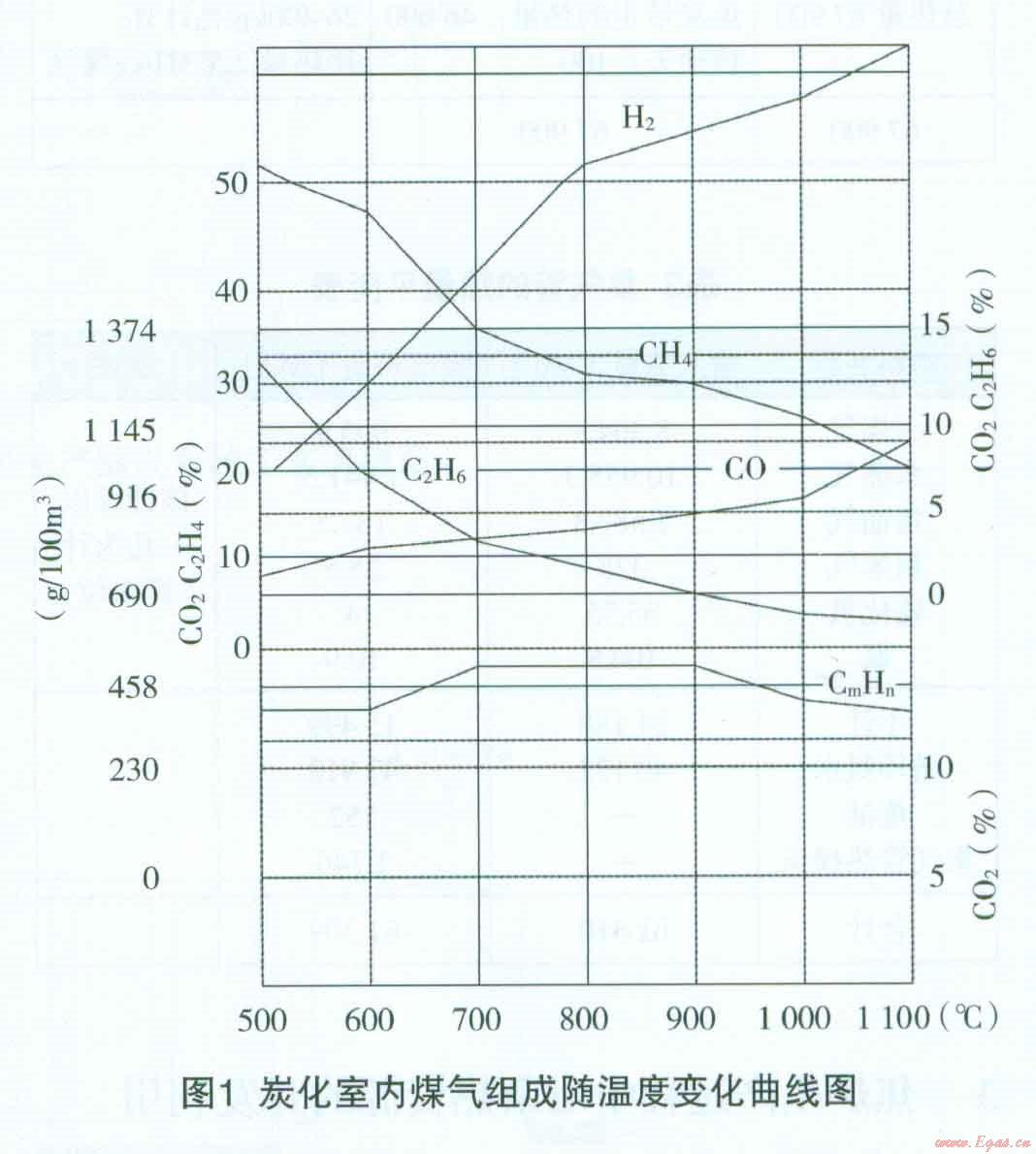

煤在高温干馏过程中所产生的煤气,主要是煤在高温分解时的产物。煤料在炭化室内受到两侧炉墙加热,发生一系列化学反应而产生煤气。炭化室内煤气组成随温度变化曲线见图1。

由图l可以看出,煤气中甲烷及其同系物,二氧化碳的含量是随着温度的升高而降低,而氢及一氧化碳含量是随着温度升高而增加的,烃含量在800℃一900℃时达到最大值。

综上所述,在高温炼焦过程中,煤料中的挥发份伴随着加热温度的变化而析出大量的气体产物,这种气体产物成为炼焦副产物“荒煤气”(未经净化的煤气)。这些高温荒煤气经上管导出,进入集气槽进行换热冷却(荒煤气经上升管出口温度约650℃一700℃)。

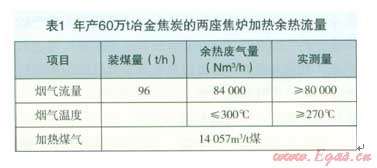

(3)年产60万t冶金焦炭的焦化厂经实测或计算余热资源见表l、表2和表3。

3 焦炉生产过程中对余热资源的开发利用

从长远来看,我国面临能源资源不足,供应压力增大,环境保护矛盾突出,能源效率低和技术落后等重大问题。最为严重的问题是目前我国的经济发展仍处在粗放式发展模式和效率较低的基础上,能源利用率低于发达国家。在这种情况下,我们必须按照科学发展观的要求,转变经济增长方式,大力调整经济结构,把速度与效益、结构与质量统一起来,全方位提高能源使用效率,高度重视能源节约,走新工业化道路,以能源的可持续发展和有效利用支持经济社会可持续性发展。提高焦炉生产过程中的能源效率,把焦炉余热资源利用放在突出的位置,是焦炉提高能源利用率和扩大可再生能源开发利用的有效途径。

通过表1、表2,我们看到焦炉在生产过程中,其余热资源可分为3部分。其中赤热焦炭出炉带走的热量,约占总热量的60%左右;其次是荒煤气带走的热量,约占总热量的30%以上;第三部分即为加热废气,这部分废气热量较低。

3.1赤热焦炭的回收与利用

早在上世纪80年代中期,上海宝钢在建焦化厂的工程中同时引进了“干熄焦”装备,这是我国焦化行业回收焦炭余热的第一家。

干熄焦工艺装置的成功引进,改善了水洗焦工艺,回收焦炭显热生产高压蒸汽推动蒸汽轮机发电机组发电上网或焦化厂自用。到目前为止国内只有少数钢厂焦化厂和大型焦化厂采用了干法洗焦工艺。究其原因,上“干熄焦装备”投资大,即使国产化的设备仍需l.5亿元以上,设备维护费用高,投资回报周期长(年产l00万t的焦化厂,投资回报周期l6年以上)。该项工艺适用于大型钢铁焦化企业,中小型焦化厂若采用该项工艺装置会加大企业生产成本,影响企业经济效益。

3.2关于焦炉加热废气余热的利用

“利用焦炉加热废气余热生产蒸汽系统”,是我们开发研制的新型节能环保技术,属于创新产品,它解决了国内现行焦炉加热废气余热再利用生产蒸汽的工艺路线。该项技术在焦化工业上的应用将会进一步降低焦化工业耗能,同时保护大气环境。

“利用焦炉加热废气余热生产蒸汽系统”工艺流程见图2。

该系统1为焦炉废气总娴道连接余热锅炉入口,2为余热锅炉,3为引风机与烟囱4相连。余热锅炉内设过滤器、蒸发器、省煤器等。进口集箱与软化水箱连接,出口集箱连接省煤器,省煤器的出口集箱与蒸汽发生器连接,蒸发器蒸汽出U与过热器的进口集箱连接。该系统生产蒸汽的过程较为简单,设备容易布,占地面积小,余热锅炉采用柱状螺旋式管结构,

换热效率高。

年产60万t冶金焦炭的焦化厂采用柱状热管锅炉利用焦炉加热废气余热生产0.5MPa一0.6MPa过热蒸汽为8t/h—lOt/h,半年即可收回投资。

3.3新型环保节能装置

对于中小型焦化厂不具备“干熄焦装备”条件或资金有限的焦化厂来说,我公司开发研制的新型环保节能组合装置是一项湿式熄焦的新技术,也是同类设备的创新产品,它是自主研发的专利产品,它解决了国内现行湿式洗焦普遍存在环境污染严重的技术难题,实现了节能节水和废弃物的回收利用。(该装置熄焦过程是在密闭的容器内进行不外排废弃物)

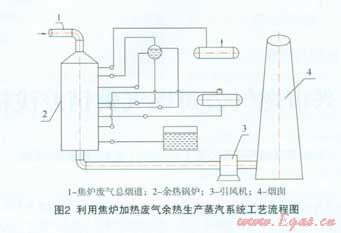

新型环保熄焦塔及其配套装置工艺流程图3。

热的焦炭通过拦焦车均匀的分布在熄焦车内,接完焦后,熄焦车应快速开往洗焦塔内,进塔时速度应减慢,到达指定洗焦位置后关闭洗焦塔底部密封门(关沉降器后电动放散阀同步进行),正常后开洗焦水洗焦,洗焦瞬间产生的蒸汽带着粉尘及少量一氧化碳向塔顶冲去,在洗焦蒸汽上升过程讲过多层塔板的碰撞,大部分粉焦粉尘被捕集下来,伴随着喷淋水流至塔底,自流回洗焦塔沉降水池,剩余的蒸汽(含少量的一氧化碳)从塔顶沿着出l5管道进入空喷塔内,洗焦蒸汽在空喷塔内与喷淋水换热达到露点后变为水降至塔底,白塔底溢流管道自流回空塔专用水池循环再用。未被冷却的少量一氧化碳气体经沉降器后进入储气柜。根据工艺规定,当装置的气体压力低于规定压力时,单向阀门关闭,放散阀打开,熄焦完成后,密封门打开(密封门与放散阀联动控制),熄焦车拉着焦炭送往凉焦台,卸完焦炭后,再开始下一个循环。

4 结论

通过对焦炉生产余热资源的分析和对余热资源的利用和开发,我们可以得出如下结论意见:

(1)提高焦炉能源利用效率和保护环境并重,是我国焦化行业今后节能增效的基本发展战略和途径。

(2)按照科学发展要求转变经济增长方式,把增产与效益、效益与环境有机的统一起来,促进能源、经济和环境协调发展。

(3)以深化改革为动力,通过体制、机制、管理、技术和观念的全面创新,迎接市场竞争和科技进步的挑战,赢得更快发展的机遇。

(4)以提高焦炉能源效率和效益为核心,合理用能、节约用能,保护环境,重点开拓焦炉余热资源的开发利用。

本文作者:邢同春 高峰

作者单位:青岛泰能燃气集团有限公司