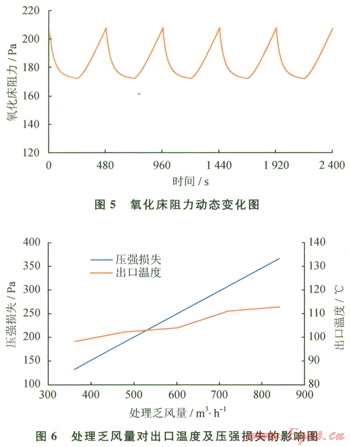

摘要 热逆流氧化是实现煤矿乏风低浓度瓦斯减排和有效利用的主要技术之一。为了掌握热逆流氧化床的阻力特性,更好地为其设计提供理论参考依据,借助Fluent计算流体力学软件,对热逆流氧化床阻力特性开展了相关的数值研究,得出以下主要结论:①伴随气体温度和流速在氧化床内变化,氧化床的压强梯度也发生剧烈变化。在预热段,压强梯度的绝对值沿气体流动方向增加;而在反应段内,压强梯度基本保持不变;反应产生的气体进入蓄热段后,温度不断下降,压强梯度的绝对值也随之下降。②氧化床阻力在前半周期内随时间增加而不断降低;进入后半周期,氧化床阻力开始回升,到后半周期结束时恢复到该周期开始时的阻力值;随着气流方向的周期改变,氧化床阻力以V型波的形式呈现周期性变化。③氧化床的压强损失随着乏风量的增加几乎呈线性增加、随着乏风瓦斯中甲烷浓度的升高而增加、随着蜂窝陶瓷孔隙率的增大而降低,而换向半周期对氧化床的压强损失几乎没影响。

关键词 煤矿 乏风瓦斯 热逆流 氧化床 数值模拟 阻力 压强梯度 影响因素

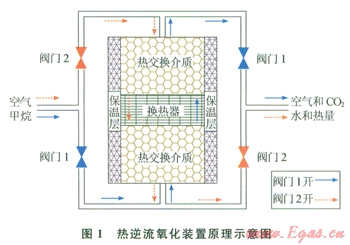

煤矿乏风瓦斯很难利用传统燃烧器在没有辅助燃料的情况下直接进行燃烧。目前,热逆流氧化技术是实现煤矿乏风有效回收利用的主要技术之一,其工作原理采用蓄热氧化床实现气固之间的能量传输和转移[1-3],为此,笔者通过数值模拟,分析了氧化床阻力与各因素之间的关系,为系统装置结构的优化设计和高效运行提供参考。

1煤矿乏风瓦斯热逆流氧化原理

热逆流氧化装置原理如图l所示,装置启动时,由电加热元件将氧化床预热,使中央温度达到点火温度(

2相关数学模型的建立

2.1 计算模型

模拟计算对象为自行设计的煤矿乏风瓦斯热逆流氧化装置,装置设计乏风瓦斯处理能力为

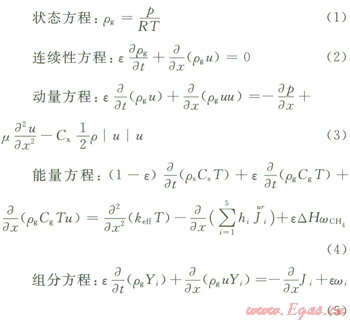

2.2控制方程组

乏风瓦斯热逆流氧化反应的模拟涉及热传导、对流、辐射和化学反应等诸多方面,如果对其过程进行详尽模拟,则运算量较大,为简化起见特做如下假设[9]:

1)蜂窝陶瓷有着良好的导热性和辐射能力,而且整个氧化床绝热性能良好,氧化床内温度分布均匀,故可将此问题简化为一个一维问题。

2)蜂窝陶瓷拥有较大的比表面积,气体和固体间的对流换热系数足够大,气体和固体间存在着局部热平衡,即在任一处它们的温度相等(单温度模型)。

3)多孔介质为光学厚介质。

4)将化学反应简化为单步总体反应。

基于上述假设,控制方程组可简化为下列方程。

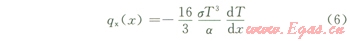

多孔介质辐射传输热可由Rosseland模型来近似描述:

上式中下标s代表固体标量;下标g代表气体标量;动量方程(3)中CX为多孔介质内部阻力系数;能量方程(4)中导热系数(keff)采用有效导热系数,即keff= ke + kr,其中

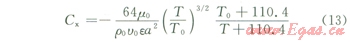

2.3 内部阻力系数(Cx)的推导

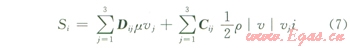

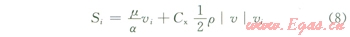

多孔介质模型的动量方程是在标准动量方程的基础上添加动量源项而成,源项包括渗透损失和内部损失2个部分,即

式中Si是i(x,y,z)动量方程的源项;|v|是速度大小;D和C是矩阵。动量源项对多孔介质区域的压力梯度有影响,生成一个与速度成正比的压降。

在各向同性多孔介质简单情况下,则

式中vx为黏性系数;a为渗透性;CX为内部阻力系数。

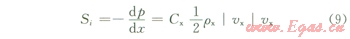

如果模拟为穿孔板或者管道堆,则其动量方程可以消除渗透项而只用内部损失项,即乏风瓦斯在蜂窝陶瓷通道中的流动可以看成为管道堆中多孔介质的流动,从而可以得出蜂窝陶瓷沿长度方向上的动量源项为:

式中vx中为气体通过氧化床蜂窝陶瓷的表观流速;px为当地气体密度。 。

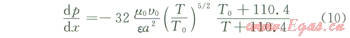

本文参考文献[11]中对蜂窝陶瓷阻力损失进行了理论研究,得出了方形通道蜂窝体热态下的阻力损失为:

式中u。是进口乏风瓦斯的速度;α以是蜂窝陶瓷方形通道边长;T0和μ0分别代表进口乏风瓦斯的温度和黏性系数。

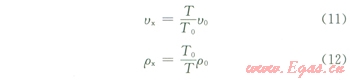

根据理想气体状态方程有:

联合式(9)~(12),可以推导出方形通道蜂窝体内部阻力系数为:

式中ρ0为氧化床进口乏风瓦斯的密度。已知乏风瓦斯的温度T0=300K,则μ0=l.86×10-5,p0=

采用同样的方法可以推导出其他通道形状的蜂窝陶瓷的内部阻力系数,在Fluent中通过UDF程序定义内部阻力系数,仅选取方形通道蜂窝陶瓷填充的氧化床进行研究。

2.4边界条件

计算区域取为长度为

2.5初始条件和求解

借助Fluent软件对煤矿乏风瓦斯热逆流氧化过程进行求解。求解时,把氧化床初始温度设置为试验热启动结束时氧化床温度分布函数,在Fluent中通过导入UDF程序来实现氧化床温度场的初始化。将氧化床一端设置为速度入口边界,另一端为压力出口边界,持续半个周期进行换向,将原压力出口变为速度入口,入口速度大小、方向以及气体组分与上半个周期一样;原速度入口变为压力出口,出口参数设置与前半个周期相同。这样混合气体在氧化床内的一正一逆持续流动的时间组成一个换向周期,如此循环进行,直至进入稳定状态[12]。

3结果与分析

3.1氧化床阻力的基本特性

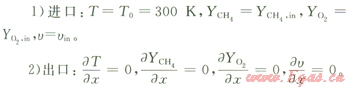

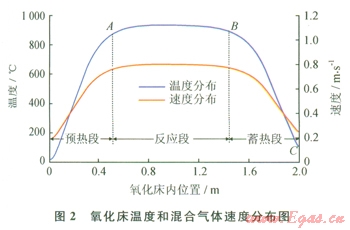

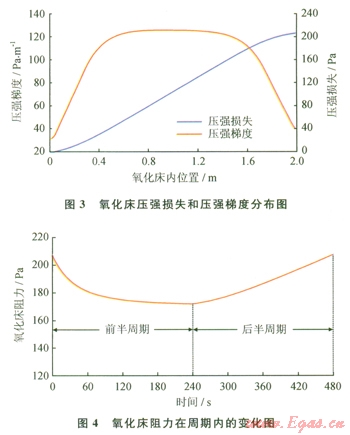

图2为氧化床进入稳定运行后,任意一个周期结束时氧化床温度和混合气体速度分布图,模拟时不考虑热损失的影响。从图2可以看出,该工况参数下(换向半周期为4 min,乏风量为

3.2氧化床阻力的影响因素

3.2.1 处理乏风量对氧化床阻力损失的影响

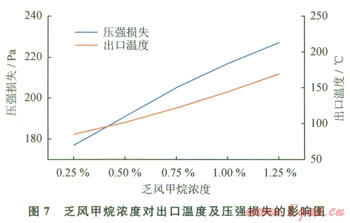

氧化床处理乏风量的大小直接关系到氧化床蜂窝陶瓷格孔内气流速度的大小,也会影响到氧化床蜂窝陶瓷内气体和壁面的热交换过程,同时也影响到整个氧化床内的压强损失。图6为乏风甲烷浓度为0.5%、换向半周期为2 min工况下,某一个周期内的平均压强损失和平均出口温度随乏风量的变化图(以下压强损失和出口温度均为周期内的平均值)。从图6可以看出,随着处理乏风量的增加,氧化床压强损失几乎呈线性增加,而出口温度变化并不明显,乏风量由

3.2.2 甲烷浓度对氧化床压强损失的影响

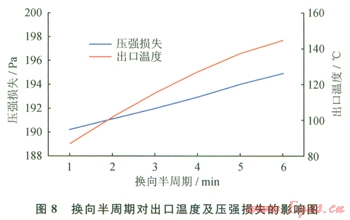

图7给出了氧化床压强损失和出口温度随进口乏风甲烷浓度的变化图,模拟时保持上述模拟换向半周期(2 min)不变,将乏风量设置为

3.2.3换向半周期对氧化床压强损失的影响

图8描述的是换向半周期与氧化床压强损失及出口温度之间的关系(乏风量为

3.2.4孔隙率对氧化床压强损失的影响

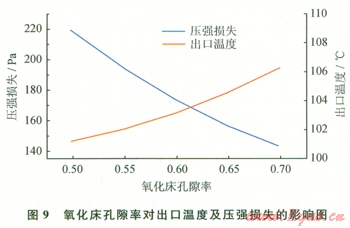

在煤矿乏风甲烷浓度为0.5%、风量为

到143.6 Pa,降低了35%。多孔介质孔隙率是多孔介质空隙所占的份额,孔隙率增大,单位体积的空隙增大,氧化床的流通能力加强,其压强损失将降低。

从图9的氧化床出口温度变化曲线可以发现,孔隙率的变化对出口温度影响不大,孔隙率由0.50增大到0.70时,出口温度仅仅升高了

4 结论

1)热逆流氧化床运行时,伴随气体温度和流速在氧化床内部的变化,气体所受到的阻力也发生剧烈变化。在预热段,压强梯度的绝对值沿气体流动方向增加;反应段内,压强梯度基本保持不变;反应产生的气体进入蓄热段后,温度不断下降,压强梯度的绝对值也随之下降。

2)在任意周期内,氧化床阻力在前半周期内随时间增加而不断降低,进入后半周期后,氧化床阻力开始回升,到后半周期结束时恢复到该周期开始时的阻力值;氧化床阻力随着气流方向的周期改变以v型波的形式呈现周期性变化。

3)在其他条件不变的情况下,氧化床压强损失随着乏风量的增加几乎呈线性增加,随着乏风中甲烷浓度的升高而增加,随着蜂窝陶瓷孔隙率的增大而降低,而换向半周期对氧化床压强损失几乎没影响。

参 考 文 献

[1] 牛国庆.矿井回风流中低浓度瓦斯利用现状及前景[J].工业安全与环保,2002,28(3):3-5.

[2] 王鑫阳,杜金.浓度低于1%的矿井瓦斯氧化技术现状及前景[J].煤炭技术,2008,27(9):1-3.

[3] 张福凯,徐龙君.甲烷对全球气候变暖的影响及减排措施[J].矿业安全与环保,2004,31(5):6-9.

[4] SU S,AGNEW J.Catalytic combustion of coal mine ventilation air methane[J].Fuel,2006,85(9):1201-1210.

[5] 郑斌,刘永启,刘瑞祥.煤矿乏风的蓄热逆流氧化[J].煤炭学报,2009,34(11):1475-1478.

[6] SU S,BEATH A,GUO H,et al.An assessment of mine methane mitigation and utilisation technologies[J].Progress in Energy and Combustion Science,2005,31(2):123-170.

[7] WARMUZINSKI K.Harnessing methane emissions from coal minin9[J].Process Safety and Environmental Protection,2008,86(5):315-320.

[8] 刘永启,张振兴,高振强,等.乏风瓦斯蓄热氧化床阻力特性的数值模拟[J].煤炭学报,2010,35(6):946-950.

[9] 马世虎,解茂昭,邓洋波.多孔介质往复流动燃烧的一维数值模拟[J].热能动力工程,2004,19(4):384-388.

[10] 吕兆华.泡沫型多孔介质等效导热系数的计算[J].南京理工大学学报:自然科学版,2001,25(3):257-261.

[11] 王鹏飞,冯涛,李石林,等.煤矿乏风瓦斯蜂窝蓄热氧化床阻力特性研究[J].安全与环境学报,2011,11(5):180-183.

[12] 张振兴.基于均匀多孔介质模型的氧化床阻力特性数值研究[D].淄博:山东理工大学,2010.

[13] 杜礼明,解茂昭.预混气体在多孔介质中往复式超绝热燃烧的数值研究[J].燃烧科学与技术,2005,11(3):230-335.

[14] 杜礼明.稀薄预混气体在多孑L介质超绝热燃烧的研究[D].大连:大连理工大学,2003.

本文作者:王鹏飞冯涛 李石林 马平原

作者单位:湖南科技大学能源与安全工程学院 “煤炭资源清洁利用与矿山环境保护”湖南省重点实验室·湖南科技大学

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助