摘要:钻柱内防喷系统止回阀以反应迅捷及可靠的封堵能力,在防井涌、井喷中起到举足轻重的作用,是安全钻井的重要保证。但止回阀在正常钻井.过程中处于常开启状态而长时间遭受高压钻井液的冲蚀,极易导致止回阀密封失效或过早报废,存在安全隐患。针对其使用寿命短、耐蚀性差、水力特性不清楚、研究资料奇缺等亟需解决的关键问题,通过把流体力学影响因素与冲刷腐蚀磨损理论有机地结合起来,借助实验建立磨砺性腐蚀介质——钻井液的模型,利用CFD技术确定影响冲刷腐蚀磨损的流体力学参数,分析典型钻柱止回阀的工作机理,实现止回阀结构的优化;并选择性地对止回阀进行冲刷腐蚀磨损试验,筛选出阀体、阀座材料及主要耐磨件的强化处理方法。通过井下工作情况模拟实验与计算机仿真分析,找出井喷条件下钻柱内防喷系统止回阀的失效机理,寻求流体力学参数、介质性质、材料因素等对止回阀性能的影响关系,继而建立一种新的钻柱止回阀设计方法或准则,以推进我国钻柱止回阀研制的技术进步。

关键词:内防喷系统;钻柱止回阀;流体动力学;冲刷腐蚀磨损;机理研究

0 引言

在内防喷系统中,止回阀实际上是一种单向阀,连接在钻铤与钻杆之间。正常钻井时,钻井液通过阀隙向下流动进行循环;当井涌或井喷出现时,高压液流将反向流动,推动阀芯件与基体接触产生密封,防止情况恶化。止回阀以迅捷反应及良好的封堵能力,在防井涌、井喷中起到举足轻重的作用,对安全钻井起着重要的保证。但止回阀在正常钻井过程中均处在常开启状态,长时间地遭受高压钻井液的冲刷和腐蚀,易造成止回阀密封失效甚至完全报废,且在整个内防喷系统中,井底止回阀的工作条件最为恶劣。故而很有必要对止回阀的失效机理进行全面深入的研究、分析,以采取相应的措施提高止回阀性能,推进止回阀的总体水平上一个新台阶,体现其显著的技术价值和经济效益。

1开展止回阀研究的必要性

1.1 研究的必要性

钻井过程中,当遇到高压地层时,如果没有可靠的防喷系统就有可能发生井喷。无论是钻柱外井喷,还是钻柱内井喷,都存在引发灾难性事故的潜在危险,有的后果相当惨重。目前,各种类型规格的防喷器已有能力将钻柱外井涌及井喷控制住,但对于钻柱内井喷问题,却没能得到有效解决。钻柱内井喷时有发生,轻则憋坏水龙带,污染井场;重则烧坏钻机设备,破坏油气资源,危及钻井人员安全。2003年12月23日发生在重庆开县的严重井喷事故,大量混有剧毒的天然气外泄。法院在审判事故责任人时,认定的最严重的罪责就是“没有使用内防喷工具”。由此可见,内防喷工具在确保钻井工程安全运行中起到多么重要的作用。所谓钻柱内防喷系统,就是预防及处理钻柱内井喷的配套系列产品,主要由方钻杆上、下旋塞阀,新型钻杆回压阀,投入式止回阀和钻井液自动防喷阀等组成,有时也包含旁通阀。钻井工程中,运用内防喷系统能可靠地解决钻柱内井喷问题,同时也能有效改善钻井工作环境和劳动条件,有利于实现文明生产和科学钻井[1]。从收集到的国内外内防喷系统的研究和生产等方面的资料可以看出,国内在防喷器研究、制造、使用上,有几个印象是相当深刻的[2]:

1) 国内钻柱内防喷系统所取得的成果不及环形防喷器显著。从总体上看,国内在井控装备研制中,特别是在环形空间防喷器研究中,有关设计研究单位与现场、工厂密切协作,有针对性地吸收国外产品的长处和优点,结合国情与制造能力,生产出满足现场石油钻井需要的各型防喷器。从资料调研看,迄今为止,国内从机理性研究来揭示内防喷工具失效本质的研究报告寥寥无几,也基本上没有确保内防喷工具安全性和可靠性的设计方法。

2) 国内缺乏自主研制的内防喷工具。在内防喷工具中,方钻杆上下旋塞阀的生产规模大于止回阀,没有称得上自主知识产权的产品。

3) 从调研资料中看不出国内内防喷工具的发展方向和研究动态。目前,尽管我国有众多生产厂家能生产内防喷系统中的各型阀,基本上满足了生产需要。但从现场使用看,国产内防喷工具普遍存在产品可靠性差,寿命低等问题。

4) 钻柱止回阀的机理研究和使用等方面的问题尚未解决,有关生产方面的资料也比较缺乏。

由此可见,迄今为止,国内对钻柱止回阀的重视程度还不够。

1.2 冲刷腐蚀机理及CFD技术应用

实践证明,在井喷工况条件下,高压液流(70MPa或更高)转化为高速液流(100m/s以上)通过钻柱止回阀阀体与阀座间的环隙,对阀体及阀座均有很强的冲蚀。钻井液是具有腐蚀作用的介质,且含有磨砺性固体颗粒,这种介质对止回阀的流道、阀体和阀座将造成严重伤害,可以说,内防喷系统止回阀的可靠性和寿命在很大程度上取决于它耐钻井液冲刷腐蚀磨损的能力。冲刷腐蚀是一个很复杂的过程,影响因素众多,主要包括材料(冶金)、环境和流体力学3个方面[3]。过去人们常通过失重实验以及各种流动条件下的电化学测量技术对前两个因素的影响做较为深入的分析,并开展了冲刷和腐蚀交互作用的研究,以期揭示冲刷腐蚀的本质[4~6]。相比之下,流体力学因素影响规律的研究尚未成熟。因此,无论是对冲刷腐蚀实验结果的预测,还是对冲刷腐蚀机理的深入阐述都受到限制。以往,阀的性能常常需要通过模拟实际工况的试验,或者通过使用才能做出评价,要花费很高的人力和财力成本。近年来,由于CFD技术的广泛使用[7~9],可以方便地把流体力学理论和冲刷腐蚀磨损理论结合起来,开展更深入的机理性研究和产品开发。

2 止回阀工作机理的研究

2.1 研究内容

开展该项研究的主要目标是将理论研究、计算机仿真研究和模拟工况的试验研究有机地融为一体,应用多学科最新、最成熟的理论和技术,评价现有的几种内防喷系统止回阀性能,通过模拟和数值分析进一步优化阀的结构,改善阀的性能,初步建立起止回阀设计的一种新方法,并在机理研究上有所建树。研究工作主要包括以下内容:

1) 全面分析国产止回阀失效原因,寻求失效的控制机理。深入现场调研,收集止回阀失效现象、事故发生工况条件和失效残件,利用扫描电子显微镜、金相显微镜、腐蚀分析设备,解剖和分析失效残件,寻求钻柱止回阀的失效原因与失效控制机理,为延长止回阀寿命和研究工作的正确模拟提供依据。

2) 开展钻井液性质的实验分析,对影响冲刷腐蚀磨损的参数进行数值模拟。钻井液是含有磨砺性固体颗粒的腐蚀介质,颗粒对液-固两相冲刷腐蚀有很大的影响。一般来说,颗粒硬度越高、颗粒半径越大,冲刷腐蚀越严重;颗粒浓度越大,冲刷腐蚀速率的绝对值越大。另外,多角颗粒往往比球形颗粒造成更大的冲刷腐蚀。同时,在液-固两相流中因颗粒多角引起的表面膜损伤会进一步造成材料的电化学损伤。因此,必须通过一定试验,测定钻井液中颗粒硬度、尺寸均适用于冲刷腐蚀磨损的钻井液模型。

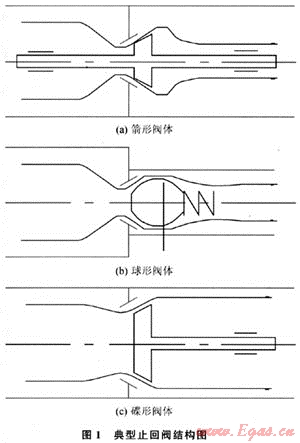

3) 用Pro/E软件建立典型止回阀的三维模型,调入Phoenies CFD软件进行流场分析。在钻柱止回阀中,具有很大的横向压力梯度和强度的二次流,流动呈现出很强的三维性。因此,必须生成符合实际流动情况的三维结构模型。故而采用Pro/E软件建立几种典型止回阀的三维模型,然后转入Phoenies CFD软件中建立CFD计算流体动力学模型。通过CFD计算,对几种典型止回阀进行分析,并得出与冲刷腐蚀磨损有关的参数,如速度、冲刷角度等。典型止回阀结构如图1所示。

4) 进行止回阀工作行为的计算机仿真研究,优化止回阀结构。将CFD计算获得的相关参数引入冲刷腐蚀磨损公式中,并对公式进行相应处理。对几种典型的钻柱止回阀进行计算机仿真研究,评比出相对的最优结构止回阀。继而对这种止回阀进行结构优化设计,再进行计算机仿真实验,寻求流体力学参数、介质性质、材料因素对止回阀性能的影响关系。

5) 选择性地进行冲刷磨损试验,筛选出止回阀阀体、阀座材料。目前,计算冲刷腐蚀磨损的公式中,代表材料性质的参数有硬度、冲击韧性、塑性流动应力等。根据现有研究成果来看,这些参数还不能完全反映材料的耐磨性能,例如在冲刷腐蚀磨损中,材料的耐腐蚀性是第一位的。因此,必须进行模拟实际工况的冲刷腐蚀磨损试验,以便获得耐磨性优良的阀体、阀座材料和相应的强化处理方法。

6) 形成理论研究成果。在理论研究、试验研究和仿真研究的基础上,获得基于井喷条件下的钻柱内防喷系统止回阀的工作机理及失效机理,确定流体力学参数、介质性质、材料因素等对止回阀性能的影响关系,最终建立一种新的钻柱止回阀设计方法或准则。

2.2 技术路线

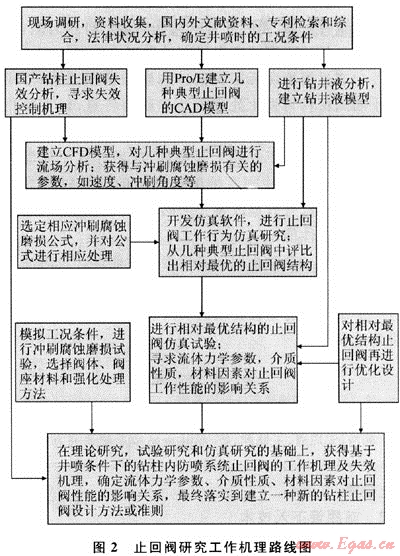

止回阀工作机理研究路线如图2所示。

2.3 拟解决的关键问题

1) 对影响冲刷腐蚀磨损的钻井液参数进行数值模拟、综合评定,并最终选型。

2) 对基于井喷条件下的止回阀内复杂流态进行数值模拟,正确确定对冲刷腐蚀磨损影响的流体因素。

3) 建立基于井喷工况条件下,模拟井底实际情况的止回阀工作行为仿真软件,利用仿真试验技术进一步对止回阀进行优化设计。正确选定冲刷腐蚀磨损公式及公式的处理是本研究内容的关键。

4) 模拟井底工况条件,进行冲刷腐蚀磨损试验,正确选出止回阀阀体、阀座材料及相应的强化处理方法。

5) 获得基于井喷条件下的钻柱内防喷系统止回阀的失效机理,确定流体力学参数、介质性质、材料因素对止回阀性能的影响关系。

3 结论与认识

1) 建立起与冲刷腐蚀磨损有关的钻井液模型,为止回阀的冲刷腐蚀磨损研究提供参考。

2) 对现有的典型结构钻柱止回阀的流体力学性能和耐冲刷腐蚀磨损性能有全新的了解,为开发新型钻柱止回阀提供借鉴。

3) 评价现有冲刷腐蚀磨损公式,选择出适用于井喷工况条件下的、符合止回阀结构特点的磨损公式,为井下工具的冲刷腐蚀磨损研究提供理论依据。

4) 通过模拟实际工况的冲刷腐蚀磨损试验,总结出止回阀材料与强化处理方法的耐磨特点,以方便止回阀阀体、阀座的材料选择及强化方法的确定。

5) 开发出基于井喷工况条件、应用计算流体动力学(CFD)技术和冲刷腐蚀磨损理论的计算机仿真软件,从而经济、有效地改善止回阀流体力学性能及耐冲刷腐蚀磨损性能。

6) 形成一套对止回阀流体力学性能设计及耐冲刷腐蚀磨损性能设计有指导意义的理论、方法和准则,为进一步研究现有钻柱止回阀及开发新型钻柱止回阀提供理论参考。

参考文献

[1] 张建诺.钻柱内防喷系统[J].石油机械,1990,18(3):1-3.

[2] 陈浩,宋周成,王晓萍,等.钻柱内防喷系统研究方向探讨[J].石油机械,2007,35(7):66-68.

[3] 代真.流体力学因素对液固两相流冲刷腐蚀的影响[J].石油化工设备,2006,35(6):20-23.

[4] 郑玉贵,姚治铭,柯伟,等.流体力学因素对冲刷腐蚀的影响机制[J].腐蚀科学与防护技术,2000:12(1):36-40.

[5] 董刚,张九渊.固体粒子冲蚀磨损研究进展[J].材料科学与工程学报,2003,21(2):307-309.

[6] CHEN J,RUDEEN D K. Application of a coupled solid/fluids mixture theory:process of squeezing a sponge[J]Journal of Elasticity,1996:139-152.

[7] 钟英杰,都晋燕,张雪梅.CFD技术及在现代工业中的应用[J].浙江工业大学学报,2003,31(6):286-289.

[8] 曹玮.CFD技术在油田中的应用[J].油气田地面工程,2008,27(7):81-82.

[9] COLENBRANDER G W.CFD in research for the petrochemical industry[J].Applied Scientific Research,1991:211-245.

(本文作者:陈浩1 王长江2 吴震3 裴延波1 苏莹莹1 1.西南石油大学;2.中国石油天然气管道局三公司;3.中国石油塔里木油田公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助