摘要:随着国家节能减排政策的深入,作为清洁能源的代表——天然气的使用日益广泛。天然气单一靠管道输送,投资成本高,难以实现普及,特别是市级城市与各县级城市之间,天然气管网未能普及至各个地方的加气站,在天然气主管道运距300km的范围内,目前主要靠天然气运输车来完成对各用户的供应,为此,对天然气储运设备在实用性和安全性上提出了更高的技术要求,并得到了快速的发展。本文重点介绍了天然气液压子站加气车的气动控制阀门在实践中的改进。通过科学合理改进,提高了天然气液压子站加气车的安全性、经济性和使用寿命。

关键词:天然气;加气子站;液压子站加气半挂车;气动控制阀;选型

1 序言

在众多的压缩天然气储运设备中,有采用压缩机装卸的普通高压气体半挂车,也有采用液压式加气子站装卸的高压气体半挂车,其中液压式加气子站半挂车是一种新型的天然气储运设备。其特点是通过液压系统取代天然气压缩机,用高压泵(压力不高于25MPa)将特殊介质的液体直接注入液压子站车的储气瓶中,把气瓶内的压缩天然气推出,再通过站内的单线双枪加气机把高压天然气充入车载的储气瓶内,达到给汽车加气的目的。此液压式加气子站及液压子站车无需气体压缩机增压和储气瓶组储气,与传统的压缩机子站技术相比,具有建站投资少、占地面积小、运营费用低、能耗低、加气速度快、卸气率高等优点,因而被广泛应用。

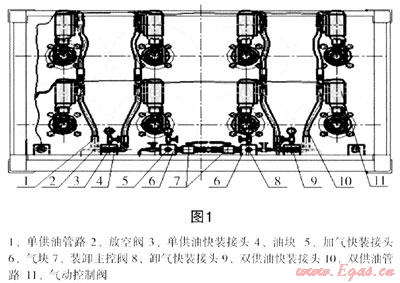

天然气液压子站加气半挂车是将由8只大直径气瓶的管束橇安装在1个可以举升15°角的专用底盘上。前后仓内各气瓶端口均设有气动控制阀、安全放散装置及充卸气管路等,如图1。

在压缩天然气加卸气过程中,往往由于诸多原因造成气动控制阀(11)球体密封件的0型圈破裂,出现气体泄漏或内漏现象,严重影响了设备的安全正常使用,并形成危险隐患,是液压子站车经常出现的故障之一。因此,非常有必要对液压子站加气半挂车的气动控制阀进行技术改进,才能有效保证液压子站车的安全稳定运行。

2 问题分析

液压节能型天然气汽车加气子站是利用特殊介质-专用液压循环油,用高压柱塞泵(压力不高于22MPa)直接将循环油注入液压式加气子站半挂车的储气钢瓶中,将钢瓶内的压缩天然气推出。整个子站车装卸是通过PLC控制系统控制液压泵启动,向CNG钢瓶内注入循环油(正常的充卸气压力在21MPa左右),当PLC给对应电磁阀发出指令后,对应的气动执行器在一定的气动力作用下推动气动球阀转动打开,循环油开始注入或回流,同时,相应的高压气体阀门启动或关闭。气动执行器根据PLC控制程序适时开启和关闭各钢瓶的注循环油阀、出气阀,依次转换各工作钢瓶。

在频繁的气动阀门开闭过程中,主要有以下原因造成气动控制阀球体密封件的0型圈破裂,使得气体泄漏或内漏现象发生:

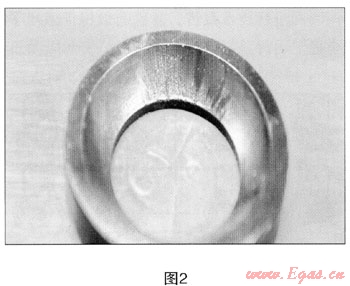

(1) 在压缩气体行业,采用液压加气子站车装卸运输高压天然气时,阀门在开启时压力非常高,并通常含有一定量的杂质,气体或液压油在流动的过程中,在高压的作用下,当高压循环油或天然气通过阀门时,由于柱塞泵瞬间压力过大,气体温度会快速升高,使聚甲醛阀体的。型密封圈变软,这使气体的杂质在高压的冲击下,很容易在通过阀体时放射性划伤密封面(见图2),造成气体泄漏。

(2) 当充泄气体球阀开启,在瞬间的小开度时介质的流通间隙小,会使压力瞬间增大,气体或循环油首先直接冲击在0型密封圈边缘部位,由于0型密封圈的耐压程度是有限的(一般不超过800Pa),就会瞬间将密封圈边缘造成严重冲刷,从而影响阀门的密封性能和使用寿命。图3为被冲击破坏的0型密封圈。

(3) 循环油通过柱塞泵时,会使循环油产生高温,在天然气与循环油接触处,由于天然气不溶于循环油中,会产生一定的气泡,并在其绝热压缩的情况下,气泡的温度会迅速增高(有时瞬间可达500%左右),气泡在达到高温之后,其周围的循环油便会燃烧,成为循环系统油温骤然升高的主要原因,油温高导致密封圈被熔缩,(聚甲醛密封的耐温小于100℃),循环油中气泡被带到高压区时,体积急剧缩小,气泡又重新凝聚为液体,使局部区域形成真空,周围液体质点以高速来填补这一空间,质点互相碰撞产生局部高压,形成液压冲击,这个局部的液压冲击作用在聚甲醛密封圈面上,使聚甲醛密封圈面上产生气蚀现象而损坏密封圈,形成内漏现象。

(4) 球阀的进出口接头处,因工作过程中震动,球阀接头处的密封圈因被挤压造成破损,另外,球阀在气压的作用下,0型圈被挤压到球阀接头和阀体处的缝隙中而产生变形,导致0型圈被损坏,使接头处形成外漏。

3 气动阀门内漏和外漏对液压系统的影响

天然气液压加气子站主要为出租车、公交车等加气服务,其工作性质要求设备运行必须连续、稳定、高效,作为控制高压介质和高压天然气的气动阀门在液压子站车上的作用就显得尤为重要,任何情况下气动阀门内漏、外漏不正常动作,必将导致液压子站无法正常工作或造成设备事故影响加气站安全。液压加气站运行时因气动阀内漏将液压介质注入其它瓶中,会造成加气子站车取气率低、回油压力高、设备报警、回液箱喷液等事故,有时为了排查液压介质究竟注入哪个瓶中,还得靠人工逐瓶检查,严重影响加气站连续稳定供气。液压子站车气动球阀内漏问题也成为了推广新型液压加气子站的瓶颈。经过对内漏阀门解体剖析发现全部因为球阀内密封垫损坏所致,损坏现象有三种:1)球阀内密封垫被异物划伤;2)球阀内密封垫断裂;3)球阀内密封垫熔缩、烧蚀。

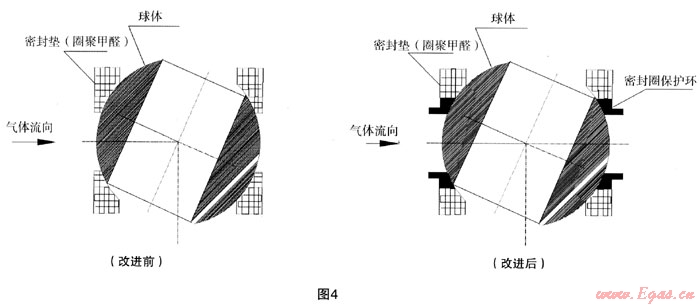

针对以上的原因及现象,结合液压子站工作特点研究认为:阀门内漏原因和密封圈损坏现象提出,如果在气动球阀内加一保护密封圈装置,避免密封圈直接与杂质、高温气液、液压冲击接触,此问题就可得到较好的解决。改进前后详见图4。

4 改进方案

(1) 在阀座与聚甲醛密封圈之间加金属保护圈,有效地防止了密封圈的损坏,减少了内漏。

在液压子站车后续改进巾,将有密封圈保护装置的气动球阀使用到液压车上,经过一段时间的使用,没有再出现气动球阀内漏和外漏情况。因为加入密封圈保护装置后杂质被保护圈隔离在外,与密封圈接触不到,不再对密封圈产生损伤,有了保护圈隔离,油液高温和液压冲击也由保护圈承受(聚甲醛密封圈质量保证适应温度范围在-30℃~100℃,耐压在800Pa以上),避免了密封圈的开裂和烧融现象,使得阀门寿命大大延长,液压子站工作运营正常。

(2) 在阀体接头处采用特殊的丁晴橡胶O型密封圈,较好地防止气体外漏现象。

一是增加0型圈硬度,从70shore改为80shore使球阀的开关频率达到40万次,减少了阀杆与丁晴橡胶O型密封罔之间的摩擦力,大大延长了球阀的使用寿命。

二是在球阀接头两端O型密封圈的背面,增加PTSM支撑环垫圈,有效地防止在工作过程中因震动损坏0型密封圈造成气体外漏现象。

5 改进效果

据实践统计,未加金属保护圈的气动阀门使用寿命在15天~30天左右,自2010年4月份我公司对气动阀门改进后至今未出现密封圈损坏现象(阀门正常使用寿命已达9个月以上)。

把球阀密封改为聚甲醛材质,在内网上加带有高耐磨、防腐蚀、耐高温的金属保护环会有效的保护密封受损,这样,聚甲醛球阀密封具有优异的高压承受性能,金属保护圈有效地防止了天然压缩气体在阀门开启时高压冲击,并防止带有杂质的高压天气通过阀体密封时,划伤密封造成气体泄漏或内漏现象的出现。所以,气动阀门采用聚甲醛密封加上防腐耐磨金属环的特殊设计,最大程度的保证了球阀的密封效果,延长了阀门的使用寿命,保证了液压加气子站车的安全运行。

(本文作者:李社奇 新兴能源装备股份有限公司 056017)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助